富氧侧吹炉处置高镍含铜固废的方法与流程

- 国知局

- 2024-06-20 14:08:33

本发明具体涉及富氧侧吹炉处置高镍含铜固废的方法,属于固废处置。

背景技术:

1、镍是一种重要的战略金属,在航空、国防工业及国民经济中起到举足轻重的作用,自然界中镍的粗炼主要原料为硫化矿、红土镍矿和海底含镍锰结核三个主要类型,主要采用火法粗炼成低冰镍,吹炼成高冰镍,然后通过羰基法、盐酸浸出法、电解精炼法等得到金属镍。

2、而危固废中的镍通常已氧化镍或者单质镍的形式存在,具有很高的回收价值,危固废富氧侧吹熔池熔炼主要目的是造渣,将危险废物熔炼变成一般固废,同时富集回收有价金属。

3、在对高镍含铜固废进行处理时,单质镍和氧化镍的熔点过高,吹炼和精炼较难达到其熔点,容易粘在炉膛内无法排斥,导致炉膛变小,同时铜的阳极板中含镍过高容易导致阳极板断裂,废板率高,而除镍非常影响精炼炉时。

4、因此通过控制富氧侧吹炉渣型,渣温,氧化还原气氛减少冶炼过程中铜、镍氧化物的产生,并降低渣含铜和镍,从而在处理固废时提高铜和镍的直收率是十分必要的。

技术实现思路

1、本发明的目的在于针对现有技术的不足之处,提供富氧侧吹炉处置高镍含铜固废的方法,通过分次的进行还原反应来避免在冶炼过程中铜、镍氧化物的过度产生,并且能够通过合理降低渣温避免过氧化,控制合适的氧化气氛以达到降低渣含铜和镍的目的。

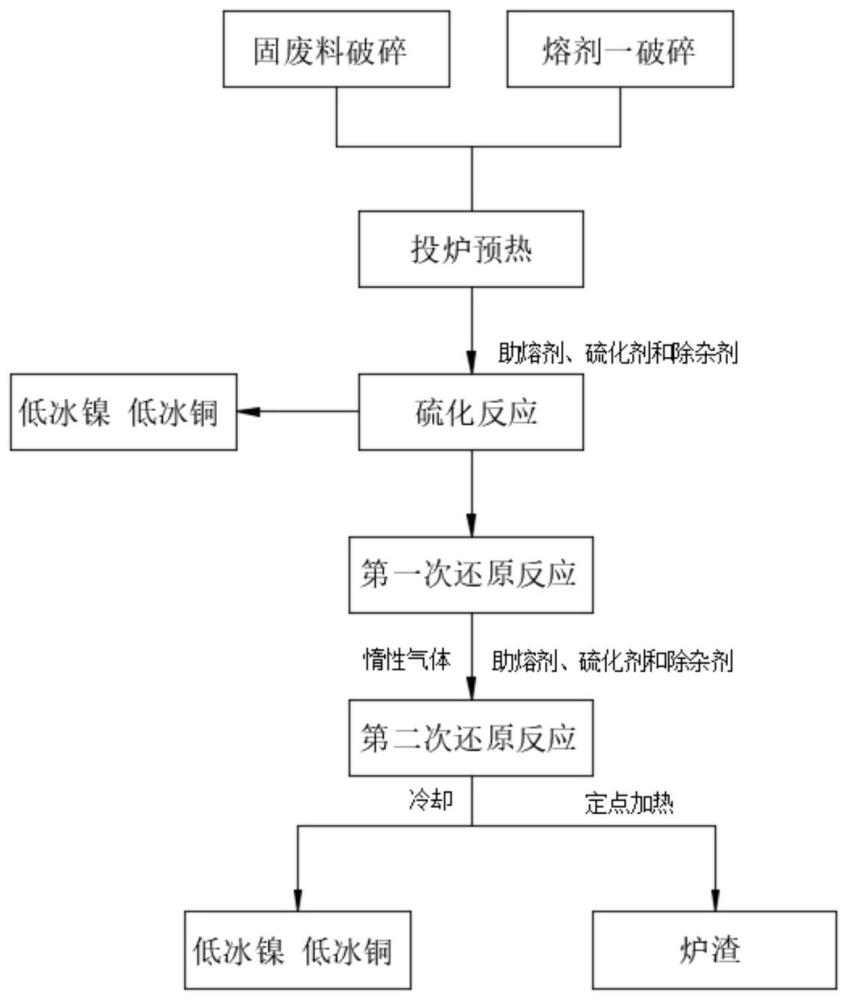

2、富氧侧吹炉处置高镍含铜固废的方法,包括s1:将固废料进行破碎,使用破碎机将大块的固废料进行细小化处理,使固废料颗粒直径小于1.5-3.5cm,将石英石或云母中至少一种进行破碎,破碎后的颗粒直径小于1-2.5cm,得到熔剂一,将固废料颗粒和熔剂一交替叠撒于炉中,在投入炉内时用于将固废料和熔剂一进行预先的混合,进一步辅助固废料之间的热量传递,辅助固废料进行融化,并对炉内进行预热处理,预热处理用于提升固废料的温度,以减少在熔炼时所耗费的燃料消耗,在固废料中设置熔剂一的目的是提供一种较好的热量传递介质,并且根据后续的工艺需求使用相关的助熔剂进行使用;

3、s2:向炉内投入助熔剂,助熔剂用于在熔炼时,添加硫化剂和除杂剂,并加热融化原料,使镍和铜反应成为低冰镍和低冰铜,然后通过铜口排出;

4、s3:向炉内添加固体还原剂或气体还原剂,对炉内进行升温处理,将所述固废料中的氧化进行第一次还原反应,持续40-60分钟,然后在炉内通入惰性气体覆盖固废料上表层,向炉内加入固体还原剂、硫化剂和除杂剂,保持30-50分钟,进行第二次还原反应;

5、s4:然后向炉内添加所述硫化剂、助熔剂和所述除杂剂,向炉内通入惰性气体覆盖熔融体上表面,初次冷却,排出上层炉渣,并对排出口处进行定点加热,使炉渣维持较好的流动性;

6、s5:然后进行二次冷却,炉内通入惰性气体,在熔体温度冷却至900-950℃时排出硫化物。

7、优选的,为了节省加热固废料的燃料消耗合理利用热量资源,步骤s1预热完成温度为220℃至350℃,预热方式为通入气流压力在0.1至0.4兆帕的高温烟气,烟气通入位置位于炉底,或者采用燃料加热。

8、优选的,为了能够快速提高炉内的材料温度,燃料加热方式具体为向炉内添加煤粉并通入富氧空气进行燃烧,或结合高温烟气进行共同预热。

9、优选的,为了减轻氧气用量,合理利用资源,步骤s1中预热时富氧空气中氧含量浓度为55%-65%,步骤s2中加热温度为850-950℃。

10、优选的,为了提高燃烧反应,促进炉内材料进行熔炼,步骤s3的升温程度为1100-1600摄氏度,富氧空气中氧含量为60.9%-90.9%。

11、优选的,为了方便除杂造渣,步骤s2中所述固废料和其他添加剂的添加组分配比为固废料82-92份,所述熔剂5-12份,所述硫化剂15-28份,所述除杂剂8-10份。

12、优选的,为了在多次的还原反应中使氧化镍还原,并且避免过度氧化,步骤s3中组分比为固体还原剂15-45份,硫化剂为10-15份,除杂剂为5-15份,气体还原剂的气体压力为0.3-0.6兆帕,在第二次氧化还原时,将熔融体单独引至排出口旁的单独腔室内,然后在单独腔室内保持充入0.7-0.9兆帕的惰性气体。

13、优选的,为了方便控制熔渣的成分类型,所述熔剂为石英石或云母,所述硫化剂为硫磺和石膏,所述除杂剂为石灰石或白云石,固体还原剂为铁矿石、石墨粉或焦炭,气体还原剂为一氧化碳或氢气。

14、优选的,为了避免过度氧化,步骤4中初次冷却温度为1100-1300摄氏度,定点加热炉渣排出位置时使用富氧空气搭配煤粉进行加热。

15、本发明通过分次的进行还原反应来避免在冶炼过程中铜、镍氧化物的过度产生,并且能够通过合理降低渣温避免过氧化,控制合适的氧化气氛以达到降低渣含铜和镍的目的。

技术特征:1.富氧侧吹炉处置高镍含铜固废的方法,其特征在于:包括s1:将固废料进行破碎,使固废料颗粒直径1.5-3.5cm,将石英石或云母中至少一种进行破碎,破碎后的颗粒直径1-2.5cm,得到熔剂一,将固废料颗粒和熔剂一交替叠撒于炉中,并对炉内进行预热处理;

2.如权利要求1所述的富氧侧吹炉处置高镍含铜固废的方法,其特征在于:步骤s1预热完成温度为220℃至350℃,预热方式为通入气流压力在0.1至0.4兆帕的高温烟气,烟气通入位置位于炉底,或者采用燃料加热。

3.如权利要求2所述的富氧侧吹炉处置高镍含铜固废的方法,其特征在于:燃料加热方式具体为向炉内添加煤粉并通入富氧空气进行燃烧,或结合高温烟气进行共同预热。

4.如权利要求3所述的富氧侧吹炉处置高镍含铜固废的方法,其特征在于:步骤s1中预热时富氧空气中氧含量浓度为55%-65%,步骤s2中加热温度为850-950℃。

5.如权利要求4所述的富氧侧吹炉处置高镍含铜固废的方法,其特征在于:步骤s3的升温程度为1100-1600摄氏度,富氧空气中氧含量为60.9%-90.9%。

6.如权利要求1所述的富氧侧吹炉处置高镍含铜固废的方法,其特征在于:步骤s2中所述固废料和其他添加剂的添加组分配比为固废料82-92份,所述熔剂5-12份,所述硫化剂15-28份,所述除杂剂8-10份。

7.如权利要求6所述的富氧侧吹炉处置高镍含铜固废的方法,其特征在于:步骤s3中组分比为固体还原剂15-45份,硫化剂为10-15份,除杂剂为5-15份,气体还原剂的气体压力为0.3-0.6兆帕,在第二次氧化还原时,将熔融体单独引至排出口旁的单独腔室内,然后在单独腔室内保持充入0.7-0.9兆帕的惰性气体。

8.如权利要求7所述的富氧侧吹炉处置高镍含铜固废的方法,其特征在于:所述熔剂为石英石或云母,所述硫化剂为硫磺和石膏,所述除杂剂为石灰石或白云石,固体还原剂为铁矿石、石墨粉或焦炭,气体还原剂为一氧化碳或氢气。

9.如权利要求1所述的富氧侧吹炉处置高镍含铜固废的方法,其特征在于:步骤4中初次冷却温度为1100-1300摄氏度,定点加热炉渣排出位置时使用富氧空气搭配煤粉进行加热。

技术总结本发明公开了富氧侧吹炉处置高镍含铜固废的方法,属于固废处置技术领域,包括将固废料进行破碎,使固废料颗粒直径小于1.5‑3.5cm,将石英石或云母中至少一种进行破碎,破碎后的颗粒直径小于1‑2.5cm,得到熔剂一,将固废料颗粒和熔剂一交替叠撒于炉中,并对炉内进行预热处理;向炉内投入助熔剂,添加硫化剂和除杂剂,并加热融化原料,使镍和铜反应成为低冰镍和低冰铜,然后通过铜口排出,向炉内添加固体还原剂或气体还原剂,对炉内进行升温处理,将所述固废料中的氧化进行第一次还原反应,本发明能够通过分次的进行还原反应来避免在冶炼过程中铜、镍氧化物的过度产生,并且能够通过合理降低渣温避免过氧化,控制合适的氧化气氛以达到降低渣含铜和镍的目的。技术研发人员:张建,艾中华,李正东,贺智睿,黄双胜,汪和僧,赖超,李标受保护的技术使用者:江西鑫科环保高新技术有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9632.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表