一种通机大排量箱体进浇流道的制作方法

- 国知局

- 2024-07-17 13:29:06

本技术涉及汽车零部件铸造领域,具体涉及一种通机大排量箱体进浇流道。

背景技术:

1、发动机作为燃料机械设备的动力源,其结构的强度和质量的稳定性可以给设别的稳定的运行带来帮助。目前大排量的箱体其结构较为复杂,箱体的内凹、外凸以及壁厚等结构各不相同,常规的压铸方式可以满足生产要求,但是压铸模具中金属液的进浇位置以及进浇量对箱体的结构强度和内部应力等有着重要的影响。目前常规的箱体压铸进浇位置选在对箱体结构强度最高、壁厚最多或者结构最复杂的地方。但是压铸模具不可能在上述的所有位置设置进浇口,因此需要对进浇口的位置进行取舍,保证各个箱体的整体结构强度和使用质量。

技术实现思路

1、有鉴于现有技术的上述缺陷,本实用新型的目的就是提供一种通机大排量箱体进浇流道,降低模具设计复杂程度,同时优化进浇道的布置,保证通机大排量箱体的重要部位的结构强度和质量。

2、本实用新型的目的是通过这样的技术方案实现的:

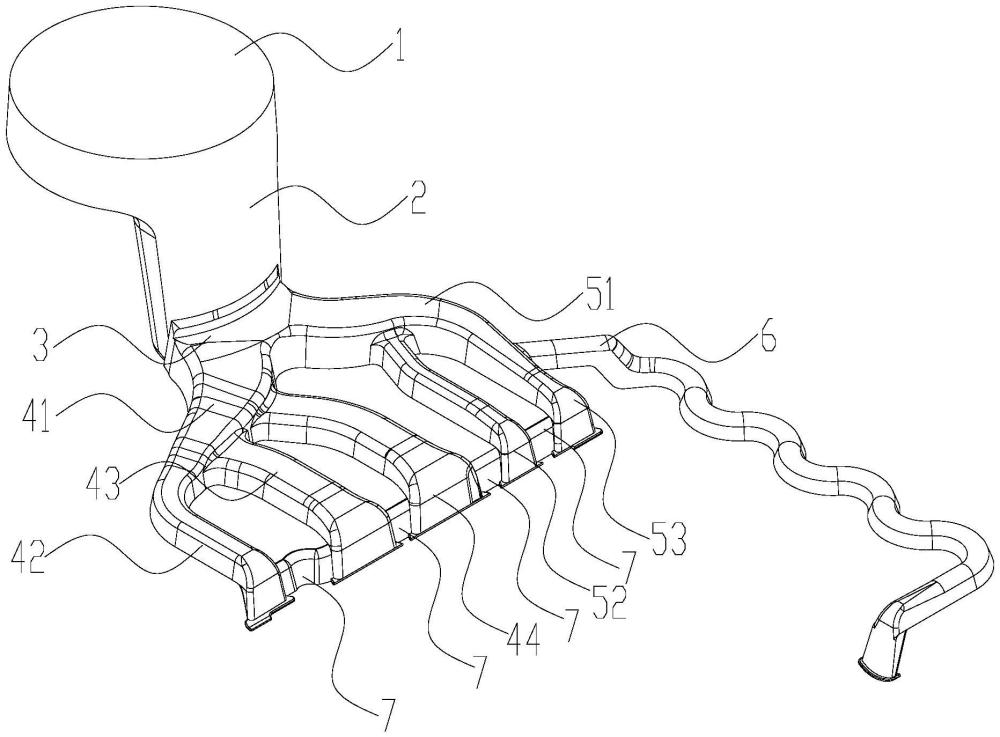

3、一种通机大排量箱体进浇流道,包括:

4、浇头道,外轮廓成圆台形;

5、引流道,设置在浇头道的下方,与浇头道连通;所述引流与浇头道平滑过渡连通;所述引流道位于浇头道的一侧;

6、主浇道,头端与引流道的下端连通;所述主浇道的头端横截面小于尾端横截面;

7、第一分浇道,头端与主浇道的尾端连通,尾端与待压铸的通机大排量箱体的合模面连通;

8、第二分浇道,头端与主浇道的尾端连通,尾端与待压铸的通机大排量箱体的合模面连通;所述第二分浇道与第一分浇道位于待压铸的通机大排量箱体的同侧面;

9、第三分浇道,头端与第二分浇道连通,尾端与待压铸的通机大排量箱体的转轴腔面连通;所述第三分浇道的长度不小于第二分浇道沿待压铸的通机大排量箱体的压铸腔流至其转轴面的最短距离。

10、进一步地,所述引流道横截面为扇形;所述引流道的外侧面的圆锥度与浇头道外表面圆锥度相同;所述引流道的横截面面积随着距离浇头道的距离增大而减小。

11、进一步地,所述引流道的厚度随着随着距离浇头道的距离增大而减小;所述引流道的内侧面设有外凸的扰流腔;所述扰流腔的内壁与引流道的内壁平滑过渡;所述扰流腔为弧形;所述扰流腔在引流道内居中设置,所述扰流腔的位置位于引流道的下三分之一处;所述引流道的长度不小于其所述引流道横向长度的三分之一。

12、进一步地,所述第一分浇道包括:

13、第一分流道,头端与主浇道的尾端连通;

14、第一支流道,头端与第一分流道连通,尾端与待压铸的通机大排量箱体的合模面上外侧纵肋腔连通;

15、第二支流道,头端第一分流道连通,尾端与待压铸的通机大排量箱体的合模面上壳面腔面连通;

16、第三支流道,头端第一分流道连通,尾端与待压铸的通机大排量箱体的合模面上壳面腔面连通;所述第二支流道和第三支流道与压铸的通机大排量箱体的连通处之间有待压铸的通机大排量箱体的纵肋;所述第三支流道和第二分浇道与压铸的通机大排量箱体的连通处之间有待压铸的通机大排量箱体的纵肋。

17、进一步地,所述第一分流道上第三支流道与第一分流道的连通处下游的横截面的面积与第三支流道的横截面面积之和等于第一分流道头端的横截面的面积;

18、所述第一分流道上第二支流道与第一分流道的连通处下游的横截面的面积与第二支流道的横截面面积之和等于所述第一分流道上第二支流道与第一分流道的连通处上游的横截面的面积。

19、进一步地,所述第一分流道的下表面水平;

20、所述第一分流道上第一支流道与第一分流道的连通处下游的上表面高度小于第一分流道头端的上表面高度;

21、所述第一分流道上第二支流道与第一分流道的连通处下游的上表面高度小于第一分流道上第二支流道与第一分流道的连通处上游的上表面高度。

22、进一步地,所述第二分浇道包括:

23、第二分流道,头端与主浇道的尾端连通;所述第二分流道的下表面水平;所述第二分流道的上表面平滑过渡;

24、第四支流道,头端与第二分流道连通,尾端与待压铸的通机大排量箱体的合模面上壳面腔面连通;

25、第五支流道,头端第二分流道连通,尾端与待压铸的通机大排量箱体的合模面上外侧纵肋腔连通;

26、所述第三分浇道与第二分流道连通。

27、进一步地,所述第二分流道上第三分浇道与第二分流道的连通处下游的横截面的面积与第三分浇道的横截面面积之和等于所述第二分流道上第三分浇道与第二分流道的连通处上游的横截面的面积。

28、进一步地,所述第一支流道、第二支流道、第三支流道、第四支流道、第五支流道的尾端为弯曲向下与待压铸的通机大排量箱体的合模面连通;所述第一支流道、第二支流道、第三支流道、第四支流道、第五支流道的尾端为扁嘴状;所述第一支流道、第二支流道、第三支流道、第四支流道、第五支流道中相邻之间均设有连通道。

29、进一步地,所述第三分浇道的中部蛇形;

30、压铸液通过第二分浇道沿待压铸的通机大排量箱体的压铸腔流至其转轴面的时间小于压铸液通过第三分浇道流至通机大排量箱体的转轴面的时间。

31、由于采用了上述技术方案,本实用新型具有如下的优点:

32、1、对压铸的金属液通过浇头道、引流道以及主浇道进行引导进入模具中,并通过第一分浇道、第二分浇道以及第三分浇道灌注到待压铸的通机大排量箱体的腔体内,并在待压铸的通机大排量箱体腔体的主要结构处设置进浇口,保证待压铸的通机大排量箱体压铸后的结构强度。

33、2、将第一分浇道、第二分浇道设置在待压铸的通机大排量箱体的同侧,优化金属液在待压铸的通机大排量箱体腔体内的流动,减少不同进浇口进入的金属液相互冲击扰动,降低气孔、气泡出现的概率,同时可以尽可能的将渣料顺利的推入压铸的渣道中,提高压铸的通机大排量箱体产品整体质量。

34、3、设置第三分浇道单独的在待压铸的通机大排量箱体上,远离第一分浇道以及第二分浇道的进浇口,且结构强度要求较高的转轴腔面设置进浇口,保证在此处的结构强度,以及其相邻区域的结构强度;同时当压铸液通过第二分浇道沿待压铸的通机大排量箱体的压铸腔流至其转轴面后,再有压铸液通过第三分浇道流至其转轴面,可以避免通过第三分浇道流至的压铸液将通过第二分浇道流至的压铸液与模具产生的渣料以及气体冲击,导致在该处形成结构薄弱处,同时提高该处的压铸液温度,保证此处的结构强度。

35、本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

技术特征:1.一种通机大排量箱体进浇流道,其特征在于,包括:

2.根据权利要求1所述的通机大排量箱体进浇流道,其特征在于,所述引流道横截面为扇形;所述引流道的外侧面的圆锥度与浇头道外表面圆锥度相同;所述引流道的横截面面积随着距离浇头道的距离增大而减小。

3.根据权利要求2所述的通机大排量箱体进浇流道,其特征在于,所述引流道的厚度随着随着距离浇头道的距离增大而减小;所述引流道的内侧面设有外凸的扰流腔;所述扰流腔的内壁与引流道的内壁平滑过渡;所述扰流腔为弧形;所述扰流腔在引流道内居中设置,所述扰流腔的位置位于引流道的下三分之一处;所述引流道的长度不小于其所述引流道横向长度的三分之一。

4.根据权利要求1所述的通机大排量箱体进浇流道,其特征在于,所述第一分浇道包括:

5.根据权利要求4所述的通机大排量箱体进浇流道,其特征在于,所述第一分流道上第三支流道与第一分流道的连通处下游的横截面的面积与第三支流道的横截面面积之和等于第一分流道头端的横截面的面积;

6.根据权利要求4所述的通机大排量箱体进浇流道,其特征在于,所述第一分流道的下表面水平;

7.根据权利要求4所述的通机大排量箱体进浇流道,其特征在于,所述第二分浇道包括:

8.根据权利要求7所述的通机大排量箱体进浇流道,其特征在于,所述第二分流道上第三分浇道与第二分流道的连通处下游的横截面的面积与第三分浇道的横截面面积之和等于所述第二分流道上第三分浇道与第二分流道的连通处上游的横截面的面积。

9.根据权利要求7所述的通机大排量箱体进浇流道,其特征在于,所述第一支流道、第二支流道、第三支流道、第四支流道、第五支流道的尾端为弯曲向下与待压铸的通机大排量箱体的合模面连通;所述第一支流道、第二支流道、第三支流道、第四支流道、第五支流道的尾端为扁嘴状;所述第一支流道、第二支流道、第三支流道、第四支流道、第五支流道中相邻之间均设有连通道。

10.根据权利要求1-9中任一所述的通机大排量箱体进浇流道,其特征在于,所述第三分浇道的中部蛇形;

技术总结本技术公开了一种通机大排量箱体进浇流道包括:浇头道;引流道,与浇头道连通;主浇道,头端与引流道的下端连通;第一分浇道,头端与主浇道的尾端连通,尾端与待压铸的通机大排量箱体的合模面连通;第二分浇道,头端与主浇道的尾端连通,尾端与待压铸的通机大排量箱体的合模面连通;所述第二分浇道与第一分浇道位于待压铸的通机大排量箱体的同侧面;第三分浇道,头端与第二分浇道连通,尾端与待压铸的通机大排量箱体的转轴腔面连通;所述第三分浇道的长度不小于第二分浇道沿待压铸的通机大排量箱体的压铸腔流至其转轴面的最短距离。本技术降低了模具设计复杂程度,同时优化进浇道的布置,保证通机大排量箱体的重要部位的结构强度和质量。技术研发人员:张科,杨森宇,潘加君,王莉,陈深平受保护的技术使用者:重庆东科模具制造有限公司技术研发日:20231116技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240711/109953.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表