灵活储碳的甲醇制备系统的制作方法

- 国知局

- 2024-07-17 13:04:26

本技术涉及甲醇制备,特别涉及一种灵活储碳的甲醇制备系统。

背景技术:

1、甲醇作为燃料具有燃烧高效、排放清洁、可再生等特点。同时,甲醇在常温常压下为液态,储存、运输、使用等环节更安全便捷,成为业界公认的理想新型清洁可再生燃料。

2、甲醇相比传统汽油燃料,能直接减少二氧化碳排放,并有效降低氮氧化物及颗粒物等污染物,同时,甲醇具有辛烷值高、抗爆性强、资源丰富、碳氢与氧分布均匀、可使发动机工作更加平稳、可提高能源转换效率等特点与功能,在汽车、船舶、航空等领域有着明显优势。甲醇相比新能源氢燃料能源,其具有便于储存、性价比高、储运用便捷、安全性高、可即产即用等特点,利于大规模推广。

3、生物质甲醇则是以农林废弃物为原料,经高温热解、气化等热转化,将生物质原料转化为以co、co2、h2为主的合成气,再由co、co2、h2经甲醇合成塔合成甲醇。生物质原料经热解、气化反应转化产生的合成气组分中作为甲醇合成氢源h2与作为碳源的co、co2的摩尔比仅为0.4~1.0,距离合成甲醇所需的理论最小氢碳比2.2~2.3仍有较大的差距,为解决此问题,通常的做法是通过co与h2o蒸汽的水煤气变换反应,置换出h2o蒸汽中的氢,再将多余的co2作为驰放气放空排掉,这样就大幅降低生物质碳源的利用效率。

4、现阶段的电制甲醇技术路线,以co2和氢作为甲醇合成原料,但由于电制氢成本、co2的稳定来源及碳捕集成本问题,导致该技术路线的经济性较差。最理想的路线就是将生物质气化路线和电制氢路线进行耦合,可同时解决甲醇合成所需的可再生碳源、氢源的问题。但该技术路线存在的最突出矛盾是:作为化工生产装置,常规甲醇合成装置的年运行小时数通常为7200~8000小时,而为水电解槽供电的风电、光伏发电设备的年有效利用小时数通常介于2000~2600小时、1300~1800小时,且风电、光伏发电设备的发电功率存在着明显的昼夜、季节性差异。据统计,风力发电的峰值发电量约为谷值发电量的3倍以上,因此,利用风电、光伏电解水制氢的甲醇项目通常都要配建大规模的储电装置如铅酸电池、锂电池、液流电池等蓄电池组,同时出于储电成本考虑,还需建设大量的高压氢储罐,导致该类项目的投资强度过高,经济性较差。

5、然而,通过对比h2的临界参数-239.9℃、1.29mpa与co2的临界参数31.1℃、7.31mpa可知,co2要比h2更容易实现液化,以常温水作为冷媒,即可实现co2的液化,气存储要求、安全苛刻度也远低于液氢。因此,本实用新型将提供一种通过灵活捕集、液化、储存co2协同储氢合成甲醇的系统及方法,来解决目前常规通过高昂的储电、储氢方式实现生物质耦合风电、光伏电解水制氢合成甲醇工业化应用过程中可再生电力所带来的整体能效水平低、成本过度高昂、投资强度极高的瓶颈问题。

技术实现思路

1、本实用新型的目的在于提供一种成本较低的灵活储碳的甲醇制备系统,以解决现有技术中的问题。

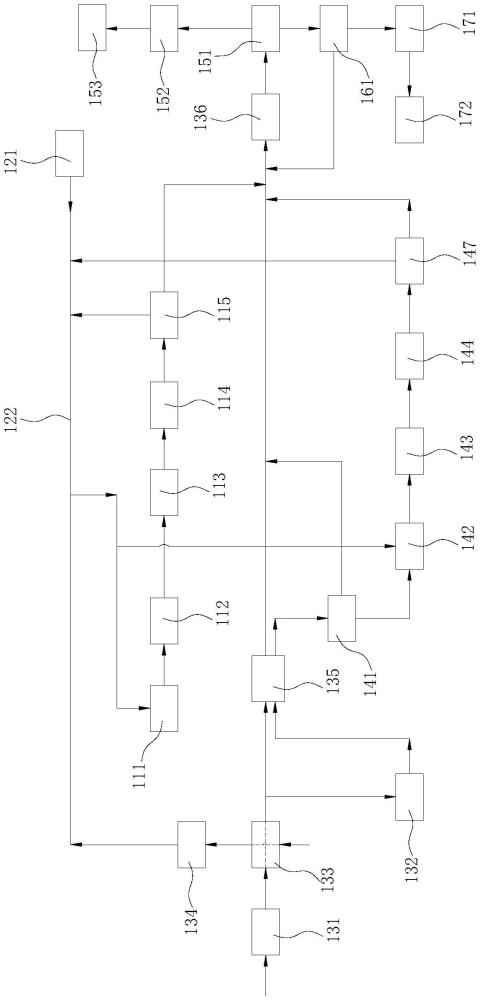

2、为解决上述技术问题,本实用新型提供一种灵活储碳的甲醇制备系统,包括制氢设备、供电设备、合成气处理设备、二氧化碳处理设备以及合成设备;所述制氢设备用于制备氢气,所述供电设备用于提供电力;

3、所述合成气处理设备包括:

4、气化工段,其用于供反应而产生粗合成气;所述粗合成气包括一氧化碳、二氧化碳和氢气;

5、氢碳比调节工段,其设置于所述气化工段的下游,以接收所述粗合成气并进行水汽变换反应而生成氢气,从而得到第一混合气;

6、所述二氧化碳处理设备包括:

7、捕碳工段,其同时设置于所述气化工段和所述氢碳比调节工段的下游,用于接收所述粗合成气或所述第一混合气并进行捕获二氧化碳而分别得到二氧化碳和第二混合气;

8、储碳工段,其设置于所述捕碳工段的下游,用于接受并储存所述捕碳工段的二氧化碳;

9、所述合成设备用于合成甲醇,其同时设置于所述制氢设备、所述气化工段、所述捕碳工段以及所述储碳工段的下游;

10、其中,所述合成设备具有第一合成模式、第二合成模式和第三合成模式;

11、在所述第一合成模式下,所述合成设备与所述制氢设备和所述气化工段连接,以接收所述制氢设备的氢气和所述气化工段的粗合成气作为反应气体;

12、在所述第二合成模式下,所述合成设备与所述制氢设备、所述气化工段以及所述氢碳比调节工段连接,以接收所述制氢设备的氢气、所述气化工段的粗合成气及所述氢碳比调节工段的第一混合气作为反应气体,同时所述储碳工段接收所述捕碳工段的二氧化碳以储存;

13、在所述第三合成模式下,所述合成设备与所述制氢设备、所述气化工段以及所述储碳工段连接,以接收所述制氢设备的氢气、所述气化工段的粗合成气以及所述储碳工段气化的二氧化碳作为反应气体。

14、在其中一实施方式中,在所述第一合成模式下,所述合成设备与所述氢碳比调节工段连接,以接收所述第一混合气和所述氢气作为反应气体。

15、在其中一实施方式中,所述合成气设备还包括设置于所述气化工段下游的合成气净化工段,所述合成气净化工段设置于所述合成设备上游,所述合成气净化工段设置于所述氢碳比调节工段和所述捕碳工段之间,所述合成气净化工段用于脱除硫化氢和羰基硫。

16、在其中一实施方式中,所述合成气处理设备包括设置于所述气化工段下游的余热回收工段,所述余热回收工段同时位于所述捕碳工段和所述合成设备的上游,所述余热回收工段包括能够相互进行热交换的第一通道和第二通道,所述气化工段与所述第一通道连通,所述第二通道的入口用于外接供热介质,以用于吸收所述粗合成气的热量而转换为蒸汽。

17、在其中一实施方式中,所述余热回收工段的下游设置有蒸汽能量利用工段,所述蒸汽能量利用工段与所述第二通道的出口连接,用于接收蒸汽并转换为电能,所述蒸汽能量利用工段与所述供电设备连接。

18、在其中一实施方式中,所述制氢设备包括制氢工段和设置于所述制氢工段下游的储氢工段,所述制氢工段用于制备氢气,所述储氢工段用于压缩氢气并储存,所述储氢工段与所述合成设备连接而提供氢气;

19、所述储氢工段与所述合成设备之间还设有氢气膨胀能量利用工段,以用于将氢气膨胀所产生的能量转换为电能,所述氢气膨胀能量利用工段与所述供电设备连接。

20、在其中一实施方式中,所述制氢设备包括制氢工段、设置于所述制氢工段下游的氢气纯化工段、设置于所述氢气纯化工段下游的储氢工段,所述氢气纯化工段用于纯化所述制氢工段制备的氢气,所述储氢工段包括氢气压缩单元和氢气储罐,所述氢气压缩单元用于压缩纯化后的氢气,所述氢气储罐用于储存压缩后的氢气。

21、在其中一实施方式中,所述储碳工段包括设置于所述捕碳工段下游的液化器、设置于所述液化器下游的储存容器以及设置于所述储存容器下游的气化器,所述液化器用于接收所述净化器的二氧化碳并液化处理而得到液态二氧化碳,所述储存容器用于储存液态二氧化碳,所述气化器用于气化二氧化碳而得到二氧化碳气体。

22、在其中一实施方式中,所述液化器的下游设置有蓄热储罐,所述蓄热储罐的出口与所述气化器连通,和/或,所述气化器的下游设置有蓄冷储罐,所述蓄冷储罐的出口与所述液化器连通。

23、在其中一实施方式中,所述气化器与所述合成设备之间设有二氧化碳膨胀能量利用工段,以用于将二氧化碳气化时膨胀的能量转换为电能,所述二氧化碳膨胀能量利用工段与所述供电设备连接。

24、在其中一实施方式中,所述合成设备的下游还设有氢回收工段,所述氢回收工段用于接收合成设备内未反应的氢气,并将氢气输送至所述合成设备的上游。

25、在其中一实施方式中,所述氢回收工段的下游依次设有甲烷提浓工段和甲烷转化利用工段,所述氢回收工段用于向所述甲烷提浓工段提供脱氢后的剩余气体,所述甲烷提浓工段用于提高甲烷的浓度,所述甲烷转化利用工段用于接收提浓后的甲烷并进行转化利用。

26、在其中一实施方式中,所述供电设备包括可再生电力发电设备,所述可再生电力发电设备的输出端连接所述制氢设备和所述储碳工段;

27、所述可再生电力发电设备包括水电发电设备、生物质发电设备、风电发电设备、光电发电设备、地热发电设备和余压/余热回收发电设备中的至少一种;

28、所述水电发电设备、所述生物质发电设备、所述风电发电设备、所述光电发电设备、所述地热发电设备和所述余压/余热回收发电设备单独或并联设置。

29、在其中一实施方式中,所述气化工段为并流、逆流式的固定床、移动床、气流床、流化床、循环流化床、喷动床中的两种或两种以上协同式气化结构。

30、由上述技术方案可知,本实用新型的优点和积极效果在于:

31、本实用新型中的灵活储碳的甲醇制备系统,通过增加低成本的氢碳比调节工段、捕碳工段和储碳工段,先对粗合成气进行水汽转换而调节氢碳比,再进行捕碳处理,以及储碳处理。在供电设备出力不足使氢气产量较低时,调节氢碳比并将粗合成气中的二氧化碳捕获并制取液态二氧化碳储存起来,此时粗合成气中的氢碳比较高,甲醇的合成反应能够充分反应,同时,二氧化碳降低可显著降低氢气消耗量,较等比例降低粗合成气负荷具有较大优势。在供电设备出力富余即电力富裕时,氢气产量较高,将储存的二氧化碳气化并补充到合成设备中,提高甲醇产量弥补出力不足的月份中甲醇产量的缺口。

本文地址:https://www.jishuxx.com/zhuanli/20240716/107917.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种喷涂支撑架的制作方法

下一篇

返回列表