道岔机械故障识别方法及识别装置与流程

- 国知局

- 2024-08-01 08:48:40

本发明属于铁路施工,涉及一种道岔机械故障识别方法及识别装置。

背景技术:

1、道岔是使机车车辆从一股道转入另一股道的线路连接设备,也是轨道的薄弱环节之一,为保证线路的良好使用,需要经常对道岔设备进行检修和补强,以提高道岔设备质量,避免事故的发生。

2、在检修时,一般通过转辙机来转换道岔进行检修,虽然能实现道岔的检修,但是存在以下问题:

3、(1)道岔转换时需要多机牵引道岔,所以需要牵引逐个进行测量检修,人工检修时间长;

4、(2)转辙机通过拉动杆件来调节转换道岔的位置,但是杆件容易与滑板床发生磨卡,不能很好的调节检修位置,导致检修数据不准确;

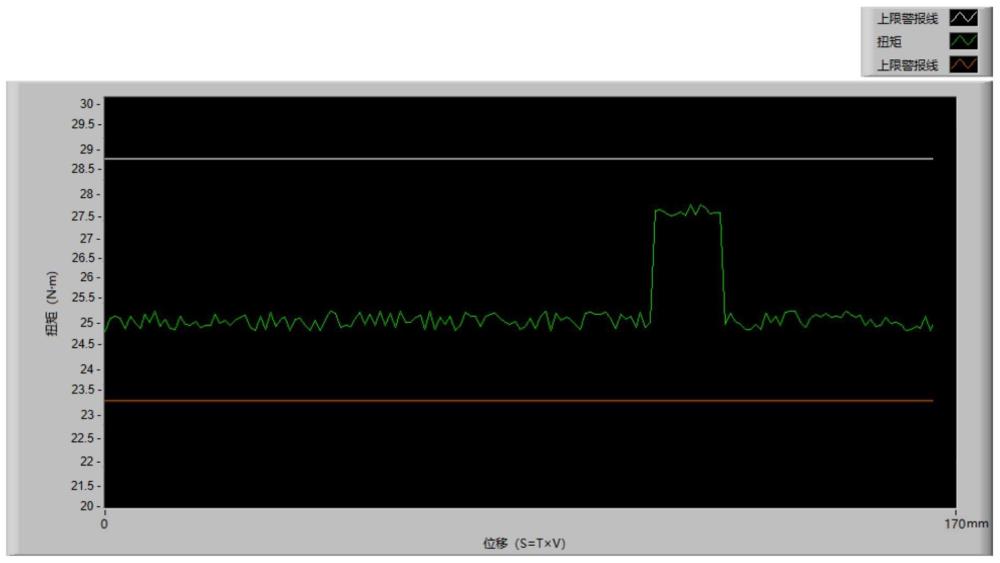

5、(3)转辙机在摇动操作中电机易发生空转,严重影响检修工作;且摇动道岔时的经验判断道岔的密贴力和压力,使得在检修过程中极大的依赖工作经验,不能实现标准量化检修。

技术实现思路

1、针对现有道岔故障识别存在的技术问题,本发明公开一种道岔机械故障识别方法及识别装置,能实现道岔多个位置的标准化检修,检修时间短,检修准确度高。

2、为了实现上述目的,本发明采用的技术方案是:

3、一种道岔机械故障识别方法,包括以下步骤:

4、1)利用驱动电机驱动转辙机转动带动标准道岔的尖轨横向移动;

5、2)尖轨移动过程中采集标准道岔各检修点对应的转辙机转动过程中的动态扭力值wi,i为检修点数量,取值1,2,…n;

6、3)根据驱动电机的动力输出轴的恒定转速和转动时间计算出动力输出轴的转动距离,进而确定出对应检修点的标准道岔的尖轨的横向位移;

7、4)利用步骤2)的动态扭力值以及步骤3)的尖轨的横向位移,绘制出各检修点对应的动态扭力值-横向位移的标准曲线;

8、5)利用驱动电机驱动待检修道岔的转辙机转动;按照步骤2)~4)的操作实时采集待检修道岔的各检修点的动态扭力值-横向位移的实测曲线;

9、6)将步骤5)的实测曲线与步骤4)的标准曲线进行比较,判断各检修点处对应的实测曲线与标准曲线之间的差值,若差值在上限值与下限值范围内,则为正常;若差值低于下限值或高于上限值则为异常值,并执行下一步骤;

10、7)根据异常值确定出异常点,并根据异常点对应的横向位移,确定出待检修道岔异常点所在位置,进行故障检修。

11、进一步限定,所述步骤6)上限值与下限值均为20±0.5n·m~30±0.5n·m。

12、进一步限定,所述步骤7)中,异常点为陡升或者陡降,则故障为杆件故障;若异常点为毛刺,则故障为滑床板故障。

13、进一步限定,所述驱动电机的转速与转辙机的转速匹配。

14、进一步限定,所述驱动电机的转速为100~120转/秒。

15、一种故障识别装置,包括扭力传感器、控制器、微处理器、驱动电机和通讯模块;

16、所述扭力传感器,用于检测转辙机转动时的扭力值;

17、所述驱动电机,接收控制器的指令,驱动转辙机转动;

18、所述控制器,控制驱动电机工作,接收扭力传感器的扭力值,并通过通讯模块上传至微处理器;

19、所述微处理器,用于接收控制器的扭力值信号,发送控制命令通过控制器执行控制驱动电机工作;用于根据驱动电机的恒定转速计算驱动电机的转动距离,进而确定出对应检修点的道岔的尖轨的横向位移;用于绘制标准曲线和实测曲线,并计算差值;用于将计算的差值与设定的限值进行比较,判断出故障。

20、本发明的有益效果是:

21、1、本发明通过绘制出各检修点扭力-动程的标准曲线,并将实时曲线与标准曲线进行对比,从而判断出道岔故障识别中的异常点,实现道岔的自动化检修,避免人为误差,检修时间短,检修效率高,检修结果准确度高。

22、2、本发明通过扭力和动程来确定标准曲线,无需通过逐个摇动电机来调节转换道岔的位置完成检修,节省时间,避免发生磨卡,检修数据更准确。

23、3、本发明提供的识别装置,包括电源、扭力传感器、控制器、微处理器、驱动电机和通讯模块,能实现故障的快速准确检修,同时设置箱体,将各个部件单元集成在箱体内,便于携带,使用方便。

技术特征:1.一种道岔机械故障识别方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的道岔机械故障识别方法,其特征在于,所述步骤6)上限值与下限值均为20±0.5n·m~30±0.5n·m。

3.根据权利要求1所述的道岔机械故障识别方法,其特征在于,所述步骤7)中,异常点为陡升或者陡降,则故障为杆件故障;若异常点为毛刺,则故障为滑床板故障。

4.根据权利要求1所述的道岔机械故障识别方法,其特征在于,所述驱动电机的转速与转辙机的转速匹配。

5.根据权利要求4所述的道岔机械故障识别方法,其特征在于,所述驱动电机的转速为100~120转/秒。

6.一种实现权利要求1所述的道岔机械故障识别方法的故障识别装置,其特征在于,所述故障识别装置包括扭力传感器、控制器、微处理器、驱动电机和通讯模块;

技术总结本发明属于铁路施工技术领域,涉及一种道岔机械故障识别方法及识别装置,包括:1)转辙机转动带动标准道岔的尖轨横向移动;2)采集标准道岔各检修点对应的转辙机转动过程中的动态扭力值,3)根据恒定转速和转动时间计算转动距离,进而确定尖轨的横向位移;4)利用动态扭力值以及的尖轨的横向位移,绘制标准曲线;5)带动待检修道岔的尖轨横向移动;按照步骤2)~4)得到实测曲线;6)判断实测曲线与标准曲线之间的差值,若差值低于下限值或高于上限值则为异常值;7)根据异常值确定故障和待检修道岔异常点所在位置,进行故障检修。本发明的道岔机械故障识别方法,能实现道岔多个位置的标准化检修,检修时间短,检修准确度高。技术研发人员:曹斌,李东霖,曾锋,梁勇,陈彦军,马文通,张红安,白于红,张伟业,尚辉,侯江涛,刘江波,邢登峰,雒蕊受保护的技术使用者:中国铁路西安局集团有限公司西安电务段技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240718/233422.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表