一种抗侧滚扭杆扭转臂与连杆间的装配机构及其装配方法与流程

- 国知局

- 2024-08-01 08:52:23

本发明涉及一种抗侧滚扭杆扭转臂与连杆间的装配机构及装配方法,属于轨道车辆抗侧滚。

背景技术:

1、抗侧滚扭杆属于抗侧滚扭杆系统,用于抑制轨道车辆转弯、侧风等情况下的车体侧滚。抗侧滚扭杆系统主要结构包括承受扭转的弹簧钢抗侧滚扭杆、扭转臂、垂向连杆组件等。

2、随着车辆运行速度以及其乘坐舒适性要求的提高,对抗侧滚扭杆扭转臂与连杆之间的安装和拆卸提出越来越高的要求。

3、传统连杆与抗侧滚扭杆的扭转臂连接采用锥面配合,主要为扭转臂端部采用锥孔和连杆组件中下节点锥销采用圆锥装配。扭转臂的端部需要进行镦粗以加工锥孔,连杆组件中下节点需要增加一个连接的锥销。与直径一致的圆柱状轴类部件和直径一致的圆孔配合不同,锥销与锥孔配合部件要实现任意截面的精密配合,其锥孔、锥面的加工精度要求非常高,加工难度非常大,若稍有差异,就会出现锥孔锥面配合不密切,应用时就会出现局部受力差异大,使用寿命降低,同时还存在使用时定位不精准,这些情况一旦出现,则整个弯扭杆或扭转臂需报废,报废成本大。此外,锥面配合都是过盈配合,拆卸时难度也非常大。

技术实现思路

1、本发明要解决的技术问题是:如何解决传统连杆与抗侧滚扭杆的扭转臂锥面配合连接加工难度大和装拆难度大的问题。

2、针对上述问题,本发明提出的技术方案是:

3、一种抗侧滚扭杆扭转臂与连杆间的装配机构,包括圆柱形的连接销和圆柱形的销套,应用时,所述连接销的内段固定在扭转臂的端部,所述销套以过盈配合套在连接销的外段上,所述销套连同连接销的外段套在橡胶球铰的圆柱形的芯管的管孔内并能够在芯管的管孔内转动。

4、进一步地,还包括中心具有过栓孔的挡板和限位螺栓,所述连接销的外端有轴向设置的螺纹孔,所述挡板压在橡胶球铰的芯管外端,限位螺栓穿过挡板的过栓孔旋入连接销的螺纹孔内,由限位螺栓的螺栓柄将挡板压紧。

5、进一步地,还包括中心具有通孔的内磨耗板和外磨耗板,所述内磨耗板和外磨耗板分别贴压在橡胶球铰的芯管的内端面和外端面。

6、进一步地,所述销套的外径小于芯管的内径,销套的外周与芯管的内壁之间有间隙,在销套与芯管之间的间隙内具有由润滑脂填充形成的用于润滑和降噪的油膜层。

7、进一步地,还包括分别套在销套两端用于封堵油膜层并对油膜层保持胀压的弹性的内封压圈和外封压圈。

8、进一步地,所述销套两端分别具有轴向伸出的内凸台和外凸台,内凸台和外凸台的外径小于销套的外径,在销套两端的外周分别形成一个环形的,纵向截面为l形的用于安装内封压圈和外封压圈的内封压位和外封压位,应用时的内封压位和外封压位都在芯管的管孔空间内。

9、进一步地,所述内凸台和外凸台的轴向宽度分别小于内封压圈和外封压圈的轴向宽度,贴压在芯管两端的内磨耗板和外磨耗板能够通过旋紧限位螺栓分别对内封压圈和外封压圈施加并保持压力。

10、进一步地,所述外封压圈由内半圈和外半圈构成;所述内半圈的截面为d字形,其内侧面为弧形的胀压面,其外侧面为平贴面一,所述内半圈的胀压面与平贴面一之间设有贯通的溢脂孔,溢脂孔在胀压面上的孔口与间隙相通;所述外半圈的内侧具有能够与内半圈的平贴面一相贴合的用于封堵溢脂孔的平贴面二,应用时的平贴面一与平贴面二之间通过粘胶粘贴。

11、进一步地,所述销套外周具有多道用于储存润滑脂的等弧长设置的轴向的储脂槽,以及多道周向设置的用于轴向润滑脂压力的通压槽。

12、一种如上所述的抗侧滚扭杆扭转臂与连杆间的装配机构的装配方法,包括如下步骤:

13、第一步、按序执行如下分步骤:

14、1)将内磨耗板套装在连接销贴近扭转臂处;

15、2)将内封压圈安装在内封压位;

16、3)将销套以过盈配合方式套在连接销的外段;

17、第二步、对芯管内壁和销套外周表面及其储脂槽、通压槽涂抹润滑脂;

18、第三步、将销套从芯管的内端插入至销套 完全安装在芯管内;

19、第四步、将外封压圈的内半圈强力压装至外封压位,使芯管内多余的润滑脂从溢脂孔向外溢出;

20、第五步、按序执行如下分步骤:

21、4)去尽内半圈平贴面一的溢出油脂;

22、5)在内半圈的平贴面一和/或外半圈的平贴面二上涂粘胶剂;

23、6)将外半圈的平贴面二粘贴在内半圈的平贴面一上将溢脂孔封堵;

24、第六步、安装外磨耗板、挡板并拧紧限位螺栓。

25、有益效果

26、1、圆柱形的连接销和圆柱形的销套的加工比锥形件加工更容易;

27、2、销套套装在芯管的管孔内并能够转动,销套的直径至少不会大于芯管的管孔直径,使得固定在连杆下端部的橡胶球铰既容易装配到连接销上,实现与抗侧滚扭杆的扭转臂的快速装配,也能够很容易的从抗侧滚扭杆的扭转臂上拆卸分离,进而便于装配件的更换;

28、3、销套在芯管内能够转动,使用过程能够减小橡胶球的橡胶层的扭转,能够显著提高橡胶球铰的使用寿命;

29、4、装配机构的装配件不易磨损;

30、5、能够实现减振降噪。

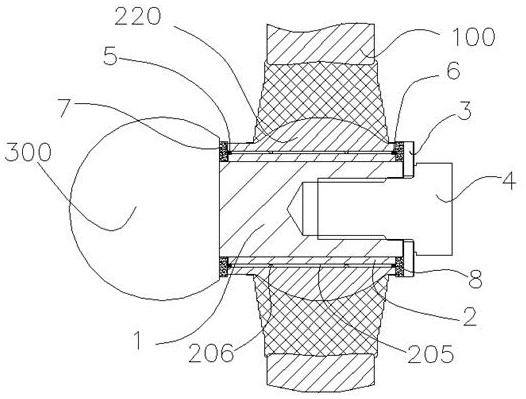

技术特征:1.一种抗侧滚扭杆扭转臂与连杆间的装配机构,其特征在于:包括圆柱形的连接销(1)和圆柱形的销套(2),应用时,所述连接销(1)的内段固定在扭转臂(300)的端部,所述销套(2)以过盈配合套在连接销(1)的外段上,所述销套(2)连同连接销(1)的外段套在橡胶球铰(200)的圆柱形的芯管(220)的管孔内并能够在芯管(220)的管孔内转动。

2.根据权利要求1所述的抗侧滚扭杆扭转臂与连杆间的装配机构,其特征在于:还包括中心具有过栓孔(301)的挡板(3)和限位螺栓(4),所述连接销(1)的外端有轴向设置的螺纹孔(101),所述挡板(3)压在橡胶球铰(200)的芯管外端,限位螺栓(4)穿过挡板(3)的过栓孔旋入连接销(1)的螺纹孔内,由限位螺栓(4) 的螺栓柄(401)将挡板压紧。

3.根据权利要求2所述的抗侧滚扭杆扭转臂与连杆间的装配机构,其特征在于:还包括中心具有通孔的内磨耗板(7)和外磨耗板(8),所述内磨耗板(7)和外磨耗板(8)分别贴压在橡胶球铰(200)的芯管(220)的内端面和外端面。

4.根据权利要求3所述的抗侧滚扭杆扭转臂与连杆间的装配机构,其特征在于:所述销套(2)的外径小于芯管(220)的内径,销套(2)的外周与芯管(220)的内壁之间有间隙(9),在销套(2)与芯管(220)之间的间隙(9)内具有由润滑脂(10)填充形成的用于润滑和降噪的油膜层(11)。

5.根据权利要求4所述的抗侧滚扭杆扭转臂与连杆间的装配机构,其特征在于:还包括分别套在销套两端用于封堵油膜层(11)并对油膜层(11)保持胀压的弹性的内封压圈(5)和外封压圈(6)。

6.根据权利要求5所述的抗侧滚扭杆扭转臂与连杆间的装配机构,其特征在于:所述销套(2)两端分别具有轴向伸出的内凸台(201)和外凸台(202),内凸台(201)和外凸台(202)的外径小于销套(2)的外径,在销套(2)两端的外周分别形成一个环形的,纵向截面为l形的用于安装内封压圈(5)和外封压圈(6)的内封压位(203)和外封压位(204),应用时的内封压位(203)和外封压位(204)都在芯管(220)的管孔空间内。

7.根据权利要求6所述的抗侧滚扭杆扭转臂与连杆间的装配机构,其特征在于:所述内凸台(201)和外凸台(202)的轴向宽度分别小于内封压圈(5)和外封压圈(6)的轴向宽度,贴压在芯管(220)两端的内磨耗板(7)和外磨耗板(8)能够通过旋紧限位螺栓(4)分别对内封压圈(5)和外封压圈(6)施加并保持压力。

8.根据权利要求6或7所述的抗侧滚扭杆扭转臂与连杆间的装配机构,其特征在于:所述外封压圈(6)由内半圈(601)和外半圈(602)构成;所述内半圈(601)的截面为d字形,其内侧面为弧形的胀压面(6012),其外侧面为平贴面一(6011),所述内半圈(601)的胀压面(6012)与平贴面一(6011)之间设有贯通的溢脂孔(6013),溢脂孔(6013)在胀压面(6012)上的孔口与间隙(9)相通;所述外半圈(602)的内侧具有能够与内半圈(601)的平贴面一(6011)相贴合的用于封堵溢脂孔(6013)的平贴面二(6021),应用时的平贴面一(6011)与平贴面二(6021)之间通过粘胶粘贴。

9.根据权利要求4—7任意一项所述的抗侧滚扭杆扭转臂与连杆间的装配机构,其特征在于:所述销套(2)外周具有多道用于储存润滑脂(10)的等弧长设置的轴向的储脂槽(205),以及多道周向设置的用于轴向润滑脂(10)压力的通压槽(206)。

10.一种如权利要求9所述的抗侧滚扭杆扭转臂与连杆间的装配机构的装配方法,其特征在于:包括如下步骤:

技术总结本发明公开了一种抗侧滚扭杆扭转臂与连杆间的装配机构及其装配方法,所述装配机构包括圆柱形的连接销和圆柱形的销套,应用时,所述连接销的内段固定在扭转臂的端部,所述销套以过盈配合套在连接销的外段上,所述销套连同连接销的外段套在橡胶球铰的圆柱形的芯管的管孔内并能够在芯管的管孔内转动。还包括中心具有过栓孔的挡板和限位螺栓,所述连接销的外端有轴向设置的螺纹孔,所述挡板压在橡胶球铰的芯管外端,限位螺栓穿过挡板的过栓孔旋入连接销的螺纹孔内,由限位螺栓的螺栓柄将挡板压紧。技术研发人员:高发雄,张维亨,邹敏佳,罗燕,李鹏,霍艳霞,刘欢,彭伟伦受保护的技术使用者:株洲时代新材料科技股份有限公司技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240718/233783.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表