一种铁硫基纳米浆料及其制备方法和用途

- 国知局

- 2024-08-02 17:10:02

本发明涉及环境修复,尤其涉及一种铁硫基纳米浆料及其制备方法和用途。

背景技术:

1、地下水和土壤的污染是当今世界面临的重要环境挑战之一。化学物质的非法排放、工业活动、废物处置以及农业实践都导致了有毒物质的渗透,对水资源和土壤质量造成了严重的威胁。其中,重金属、有机污染物和放射性元素的污染特别引起关注,因为它们可能对生态系统和人类健康产生长期不可逆的影响。在应对地下水和土壤污染问题时,原位修复技术备受瞩目。相对于传统的挖掘和土方工程,原位修复更具有可持续性、经济性和环保性。原位修复技术通过在现场处理和修复受污染的土壤和地下水,最小化了对周边环境的干扰。这项技术的应用范围包括但不限于:地下水污染修复、土壤污染修复和矿区生态修复等。原位修复技术的不断创新与发展,为解决地下水和土壤污染问题提供了更加灵活、高效的方法。这些技术的研究和应用有望为环境保护和可持续发展做出积极贡献。

2、原位修复技术所需环境修复材料通常要求材料具有良好的稳定性、土壤渗透性和较高的反应活性。纳米铁硫浆料因其高反应活性和高效的污染物降解能力而受到广泛关注,然而,现有的合成这些浆料的方法常常存在浓度低和稳定性问题,限制了它们的工业可行性。

3、cn111620530a公开了一种还原性铁硫混合胶体、制备方法及其应用。所述胶体包含水溶性有机高分子化合物以及硫化亚铁化合物;所述水溶性有机高分子化合物为聚丙烯酸盐和聚甲基丙烯酸盐中的一种或两种。所述还原性铁硫混合胶体具有良好的稳定性,但是其胶体浓度较低,在实际应用时需要的胶体体积大,应用成本提高,同时可能会由于较大的添加体积造成二次污染。

4、cn115651662a公开了一种具有缓释功能的组合物和含硫化亚铁的还原缓释材料及其制备方法和应用。所述材料组合物包括聚乙烯醇、淀粉、海藻酸钠和木质素磺酸钠。所述还原缓释材料中组合物之间相互交联构成易被降解的多孔材料并实现对还原剂的包裹,防止还原剂与空气直接接触导致氧化失效,提高还原剂的使用寿命;但缓释材料具有较长地修复期以达到缓释的效果,不能很好的在原位修复领域应用。

5、因此针对以上方面,本发明提供一种高浓度的纳米铁硫基浆料,同时保证其稳定性和反应活性,克服铁硫基纳米浆料的工业应用限制降低应用成本。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种铁硫基纳米浆料及其制备方法和用途,通过在亚铁溶液中加入分散剂后,在特定条件下加入硫化物,经研磨处理,得到了铁硫基颗粒的粒径小且铁硫基颗粒浓度较高的铁硫基纳米浆料;解决了目前铁硫基浆料浓度较低,工业应用受限大的问题,同时提高了浆料的运输、处理和应用效率,降低了生产应用成本,在污染场地原位修复领域有着良好的应用前景。

2、为达此目的,本发明采用以下技术方案:

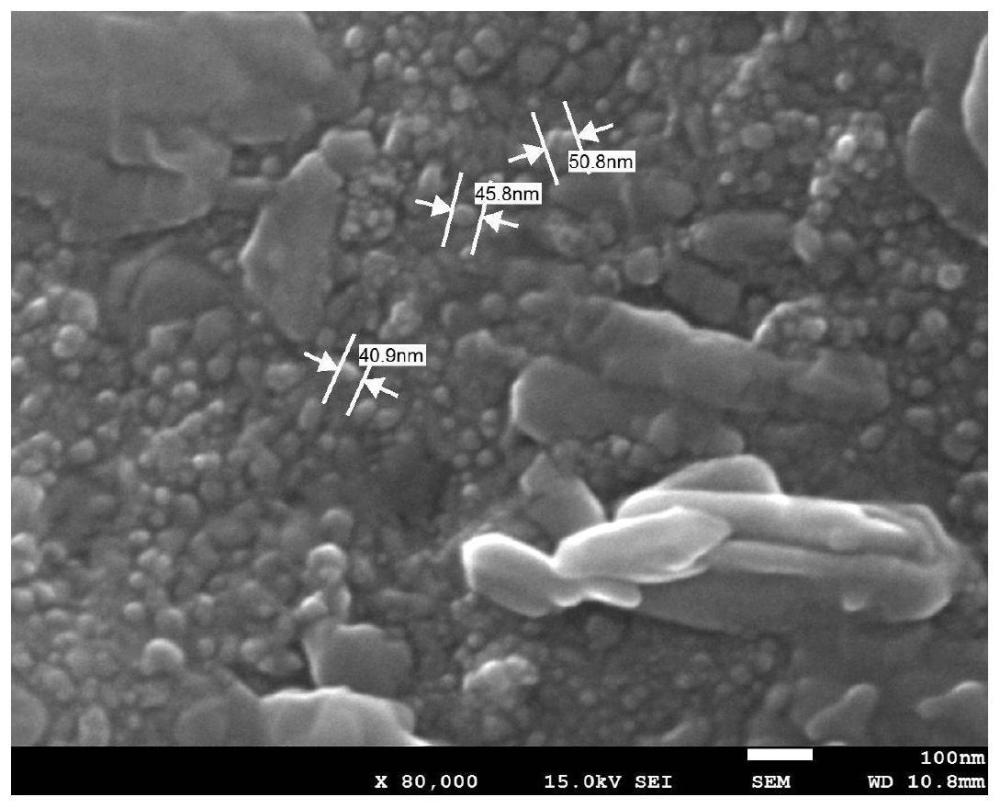

3、第一方面,本发明提供一种铁硫基纳米浆料,所述铁硫基纳米浆料中铁硫基颗粒的浓度为0.5~200g/l;所述铁硫基纳米浆料中均匀分散有铁硫基颗粒;所述铁硫基颗粒的粒径为10~200nm。

4、本发明所述的铁硫基纳米浆料中铁硫基颗粒的浓度可达200g/l,解决了目前铁硫基浆料浓度较低,工业应用受限大的问题,;所述铁硫基纳米浆料中铁硫基颗粒的粒径较小,比表面积大,反应活性高,可有效去除污染土壤和地下水中的重金属污染物。

5、本发明所述铁硫基纳米浆料中铁硫基颗粒的浓度为0.5~200g/l,例如可以是0.5g/l,5g/l,25g/l,50g/l,75g/l,100g/l,110g/l,120g/l,130g/l,150g/l,180g/l,190g/l或200g/l等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

6、所述铁硫基颗粒的粒径为10~200nm,例如可以是10nm,20nm,40nm,60nm,80nm,100nm,120nm,140nm,160nm,180nm或200nm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

7、第二方面,本发明提供一种如第一方面所述的铁硫基纳米浆料的制备方法,所述制备方法包括如下步骤:

8、(1)在惰性气氛下,配制亚铁溶液;在加热条件下,配制分散剂;

9、(2)将所述分散剂加入所述亚铁溶液中进行第一反应,得到半成品溶液;

10、(3)将硫化物加入所述半成品溶液中,在惰性气氛下进行第二反应,得到半成品铁硫基浆料;

11、(4)所述半成品铁硫基浆料经研磨处理,得到所述铁硫基纳米浆料。

12、本发明所述的铁硫基纳米浆料的制备方法操作简单,通过将合适的分散剂加入亚铁溶液中进行第一反应后,再加入硫化物得到半成品铁硫基浆料,实现了铁硫基颗粒的均匀分散;最后采用研磨处理来提高铁硫基浆料的反应性。分散剂有利于铁硫基颗粒的均匀分布,防止团聚和沉淀;经过研磨可进一步减小分散的浆料中铁硫基颗粒的尺寸从而提高反应性。所述浆料的制备工艺简单,浆料浓度可控,可以解决目前铁硫基浆料浓度较低,工业应用受限大的问题,同时可以提高浆料的运输、处理和应用效率,降低生产应用成本。

13、本发明所述制备方法的步骤(2)中若将亚铁溶液加入分散剂中,会导致分散剂对亚铁离子的过度包裹,影响后续亚铁离子与硫离子的结合,无法生成充足的铁硫基颗粒等不利影响。

14、优选地,步骤(1)所述惰性气氛包括氮气气氛、氩气气氛或氦气气氛中的任意一种或至少两种的组合,其中典型但非限制性的组合包括氮气气氛和氩气气氛的组合,氦气气氛和氮气气氛的组合或氩气气氛和氦气气氛的组合,优选为氮气气氛。

15、优选地,步骤(1)所述惰性气氛通过持续通入惰性气体来实现。

16、优选地,所述惰性气体的流量为5~500ml/min,例如5ml/min,50ml/min,100ml/min,150ml/min,200ml/min,250ml/min,300ml/min,350ml/min,400ml/min,450ml/min,500ml/min,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为100~200ml/min。

17、本发明在惰性气氛下,配制亚铁溶液,是因为亚铁直接暴露在空气中容易被氧化为三价铁,无法制备得到硫化亚铁硫基颗粒,不能很好的发挥其还原效果,因此需要持续不断的通入惰性气体来排除溶液中的氧化性气体。

18、本发明优选所述惰性气体的流量为5~500ml/min,而且所述配制亚铁溶液的过程中进行搅拌,是因为如果惰性气体通入速率慢、搅拌速度慢会使氧化性气体无法完全排除;如果惰性气体通入速率过快、搅拌速度过快,一方面会造成气体浪费成本升高,另一方面也会由于搅拌速度过快造成的气流扰动带入新的氧化性气体。

19、优选地,步骤(1)所述亚铁溶液包括硫酸亚铁、氯化亚铁或硝酸亚铁中的任意一种或至少两种的组合,其中典型但非限制性的组合包括硫酸亚铁和氯化亚铁的组合,硝酸亚铁和硫酸亚铁的组合或氯化亚铁和硝酸亚铁的组合,优选为硫酸亚铁。

20、优选地,步骤(1)所述亚铁溶液中铁含量为0.03~30wt.%,例如可以是0.03wt.%,0.5wt.%,1wt.%,5wt.%,10wt.%,15wt.%,20wt.%,25wt.%或30wt.%等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.03~15wt.%。

21、本发明优选所述亚铁溶液中铁含量为0.03~30wt.%,如果亚铁溶液中铁含量太低会导致最终所得铁硫基浆料的浓度太低,如果亚铁溶液中铁含量太高则会导致铁硫基颗粒粒径太大,同时影响浆料分散效果和流动性。

22、优选地,步骤(1)所述分散剂包括十二烷基苯磺酸盐、聚丙烯酸盐或海藻酸盐中的任意一种或至少两种的组合,其中典型但非限制性的组合包括十二烷基苯磺酸盐和聚丙烯酸盐的组合,海藻酸盐和十二烷基苯磺酸盐的组合,聚丙烯酸盐和海藻酸盐的组合,优选为聚丙烯酸盐。

23、优选地,步骤(1)所述分散剂的质量浓度为0.01~5wt.%,例如可以是0.01wt.%,0.02wt.%,0.04wt.%,0.06wt.%,0.08wt.%,0.1wt.%,0.2wt.%,0.4wt.%,0.6wt.%,0.8wt.%,1wt.%,2wt.%,3wt.%,4wt.%或5wt.%,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.1~1wt.%。

24、优选地,步骤(1)所述加热条件的实现方式包括加热炉加热、电热板加热、水浴加热或油浴加热中的任意一种或至少两种的组合,其中典型但非限制性的组合包括加热炉加热和电热板加热的组合,水浴加热和油浴加热的组合,电热板加热和水浴加热的组合或油浴加热和加热炉加热的组合,优选为油浴加热。

25、优选地,步骤(1)所述加热条件的温度为50~150℃,例如可以是50℃,60℃,70℃,80℃,90℃,100℃,110℃,120℃,130℃,140℃或150℃等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为80~100℃。

26、优选地,步骤(2)所述分散剂的添加量占半成品溶液总体积的10~30%,例如可以是10%,12%,14%,16%,18%,20%,22%,24%,26%,28%或30%等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为15~25%。

27、本发明优选所述分散剂的添加量占半成品溶液总体积的10~30%,如果分散剂的添加量太少、混合时间太短、搅拌速度过慢起不到很好的分散效果,如果分散剂的添加量太高或混合时间太长则会造成分散剂对铁硫基颗粒的包裹,降低其应用效果同时会影响浆料的流动性。

28、优选地,步骤(2)中所述第一反应的时间为10~100min,例如可以是10min,15min,20min,25min,30min,35min,40min,45min,50min,55min,60min,65min,70min,75min,80min,85min,90min,95min或100min等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为30~60min。

29、优选地,步骤(3)所述硫化物包括硫化钠、硫化钾、硫化氢或硫代硫酸钠中的任意一种或至少两种的组合,其中典型但非限制性的组合包括硫化钠和硫化钾的组合,硫化氢和硫代硫酸钠的组合,硫化钾和硫化氢的组合或硫代硫酸钠和硫化钠的组合,优选为硫化钠。

30、优选地,步骤(3)所述硫化物与所述半成品溶液中铁的摩尔比为1:2~2:1,例如可以是1:2,1:1.5,1:1,1.5:1或2:1等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为1:1。

31、优选地,步骤(3)中所述惰性气氛包括氮气气氛、氩气气氛或氦气气氛中的任意一种或至少两种的组合,其中典型但非限制性的组合包括氮气气氛和氩气气氛的组合,氦气气氛和氮气气氛的组合或氩气气氛和氦气气氛的组合,优选为氮气气氛。

32、优选地,步骤(3)所述惰性气氛通过持续通入惰性气体来实现。

33、优选地,所述惰性气体的流量为5~500ml/min,例如可以是5ml/min,50ml/min,100ml/min,150ml/min,200ml/min,250ml/min,300ml/min,350ml/min,400ml/min,450ml/min或500ml/min等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为100~200ml/min。

34、优选地,步骤(3)所述第二反应的时间为10~100min,例如可以是10min,15min,20min,25min,30min,35min,40min,45min,50min,55min,60min,65min,70min,75min,80min,85min,90min,95min或100min等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为30~60min。

35、优选地,步骤(4)所述研磨处理包括超声波研磨、喷雾干磨、冷冻研磨或高能球磨中的任意一种或至少两种的组合,其中典型但非限制性的组合包括超声波研磨和喷雾干磨的组合,冷冻研磨和高能球磨的组合,超声波研磨和喷雾干磨的组合或冷冻研磨和超声波研磨的组合,优选为高能球磨。

36、优选地,步骤(4)所述研磨处理的时间为10~30s,例如可以是10s,12s,14s,16s,18s,20s,22s,24s,26s,28s或30s等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为10~20s。

37、优选地,步骤(4)所述研磨处理的速度为2000~6000rpm,例如可以是2000rpm,2500rpm,3000rpm,3500rpm,4000rpm,4500rpm,5000rpm,5500rpm或6000rpm等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为3000~4000rpm。

38、本发明优选所述研磨处理的时间为10~30s,所述研磨处理的速度为2000~6000rpm,如果球磨时间过短球磨速度过慢会导致颗粒粒径无法达到纳米级目标要求,如果球磨时间过长或者球磨速度过快则会导致铁硫基颗粒的二次团聚,造成颗粒粒径的再次长大同样无法达到纳米级目标要求。

39、优选地,步骤(4)所述研磨处理采用的介质的粒径为0.1~0.3mm,例如可以是0.1mm,0.12mm,0.14mm,0.16mm,0.18mm,0.2mm,0.22mm,0.24mm,0.26mm,0.28mm或0.3mm等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.1~0.2mm。

40、优选地,步骤(1)所述配制亚铁溶液、步骤(1)所述配制分散剂、步骤(2)所述第一反应和步骤(3)所述第二反应的过程中均进行搅拌。

41、优选地,所述搅拌的速度为100~400rpm,例如可以是100rpm,150rpm,200rpm,250rpm,300rpm,350rpm或400rpm等,但并不仅限于列举的数值,该数值范围内其他未列举的数值同样适用,优选为200~300rpm。

42、作为本发明优选的技术方案,所述制备方法包括如下步骤:

43、(1)在惰性气氛下,配制亚铁溶液;在加热条件下,配制分散剂;

44、所述惰性气氛包括氮气气氛、氩气气氛或氦气气氛中的任意一种或至少两种的组合;所述惰性气氛通过持续通入惰性气体来实现;所述惰性气体的流量为5~500ml/min;所述亚铁溶液包括硫酸亚铁、氯化亚铁或硝酸亚铁中的任意一种或至少两种的组合;所述亚铁溶液中铁含量为0.03~30wt.%;

45、所述分散剂包括十二烷基苯磺酸盐、聚丙烯酸盐或海藻酸盐中的任意一种或至少两种的组合;所述分散剂的质量浓度为0.01~5wt.%;所述加热条件的实现方式包括加热炉加热、电热板加热、水浴加热或油浴加热中的任意一种或至少两种的组合;所述加热条件的温度为50~150℃;

46、(2)将所述分散剂加入所述亚铁溶液中进行第一反应10~100min,得到半成品溶液;所述分散剂的添加量占半成品溶液总体积的10~30%;

47、(3)将硫化物加入所述半成品溶液中,在惰性气氛下进行第二反应为10~100min,得到半成品铁硫基浆料;

48、所述硫化物包括硫化钠、硫化钾、硫化氢或硫代硫酸钠中的任意一种或至少两种的组合;所述硫化物与所述半成品溶液中铁的摩尔比为1:2~2:1;

49、所述惰性气氛包括氮气气氛、氩气气氛或氦气气氛中的任意一种或至少两种的组合;所述惰性气氛通过持续通入惰性气体来实现;所述惰性气体的流量为5~500ml/min;

50、(4)所述半成品铁硫基浆料经研磨处理,得到所述铁硫基纳米浆料;

51、所述研磨处理包括超声波研磨、喷雾干磨、冷冻研磨或高能球磨中的任意一种或至少两种的组合;

52、所述研磨处理的时间为10~30s;所述研磨处理的速度为2000~6000rpm;所述研磨处理采用的介质的粒径为0.1~0.3mm;

53、步骤(1)所述配制亚铁溶液、步骤(1)所述配制分散剂、步骤(2)所述第一反应和步骤(3)所述第二反应的过程中均进行搅拌;所述搅拌的速度为100~400rpm。

54、第三方面,本发明提供一种如第一方面所述的铁硫基纳米浆料的用途,所述铁硫基纳米浆料用于原位修复污染场地土壤或污染场地地下水。

55、与现有技术相比,本发明至少具有以下有益效果:

56、(1)本发明提供的铁硫基纳米浆料的浓度可控,为0.5~200g/l,解决了目前铁硫基浆料浓度较低,工业应用受限大的问题,同时可以提高浆料的运输、处理和应用效率,并在大规模应用中提高效率。

57、(2)本发明提供的铁硫基纳米浆料具有较高的稳定性、较强的反应活性,通过研磨处理进一步减小了铁硫基颗粒尺寸,增大了铁硫基颗粒的比表面积,使得铁硫基纳米浆料能够更快、更有效地降解污染物。

58、(3)本发明提供的铁硫基纳米浆料的制备方法简单,生产应用成本低,在原位修复污染场地土壤和地下水领域有着极佳的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254484.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。