一种保护膜胶粘剂的制备方法和保护膜胶带的制备方法与流程

- 国知局

- 2024-08-02 17:10:50

本发明属于胶粘剂制备,具体地说,涉及一种保护膜胶粘剂的制备方法和保护膜胶带的制备方法。

背景技术:

1、在玻璃面板镀膜加工过程中,需要在玻璃上粘贴保护膜,保护膜在粘贴时,需要使用保护膜胶带固定,但在镀膜过程中,胶带需要随着玻璃面板进入镀膜机中,在200℃的温度下持续镀膜两小时,但现有技术中胶带上的胶粘剂在高温环境中,容易蠕变脱落,蠕变脱落产生的小分子量物质可能会残留在玻璃表面上,清洗比较麻烦。

技术实现思路

1、本发明要解决的技术问题在于克服现有技术的不足,提供一种可以克服上述问题或者至少部分地解决上述问题的一种保护膜胶粘剂的制备方法和保护膜胶带的制备方法。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:一种保护膜胶粘剂的制备方法,胶粘剂在制备时,制备前期用分解温度为75-80℃的过氧化苯甲酰引发剂引发,制备后期用82℃半衰期1小时的偶氮二异丁腈引发剂在82-85℃环境下回流聚合。

3、优选地,胶粘剂的制备原料按照等份质量的组成成分包括丙烯酸丁酯60-80份、丙烯酸甲酯8份、乙酸乙酯147份、甲苯35份、丙烯酸羟乙酯3.5份、偶氮二异丁腈0.1-0.15份、丙烯酸异辛酯14份、甲基丙烯酸缩水甘油酯0.3份、n-羟甲基丙烯酰胺0.5-1.5份、过氧化苯甲酰0.14-0.18份。

4、进一步地,制备步骤如下:步骤一、取30-40份丙烯酸丁酯、4份丙烯酸甲酯、7份丙烯酸异辛酯、0.15份甲基丙烯酸缩水甘油酯、0.5-1.5份n-羟甲基丙烯酰胺、1.75份丙烯酸羟乙酯、35份甲苯、45份乙酸乙酯投入反应装置的反应腔中;

5、步骤二、对反应装置中的原料进行处理,处理后向反应装置中投入0.07-0.09份过氧化苯甲酰进行引发反应,得到基液;

6、步骤三、将剩余的30-40份丙烯酸丁酯、4份丙烯酸甲酯、7份丙烯酸异辛酯、0.15份甲基丙烯酸缩水甘油酯、1.75份丙烯酸羟乙酯、13份乙酸乙酯、0.07-0.09份过氧化苯甲酰投入到反应装置的滴加腔中进行反应;

7、步骤四、将步骤三中反应的混合液滴加至步骤二中的基液中;

8、步骤五、滴加结束后升温,升温至85℃时,向反应装置中缓慢滴加0.1-0.15份偶氮二异丁腈和9份乙酸乙酯;

9、步骤六、保温结束后加入剩余的80份乙酸乙酯冷却降温,得到胶粘剂成品。

10、更进一步地,所述步骤二中对反应装置中原料的处理方式为向步骤一中的混合液中通入氮气,并将混合液加热至75-80℃。

11、更进一步地,所述步骤二引发反应时长为30min,反应温度为78-80℃。

12、更进一步地,所述步骤四中滴加混合液时,采用匀速滴加方式,滴加时长为90min,温度为78-80℃。

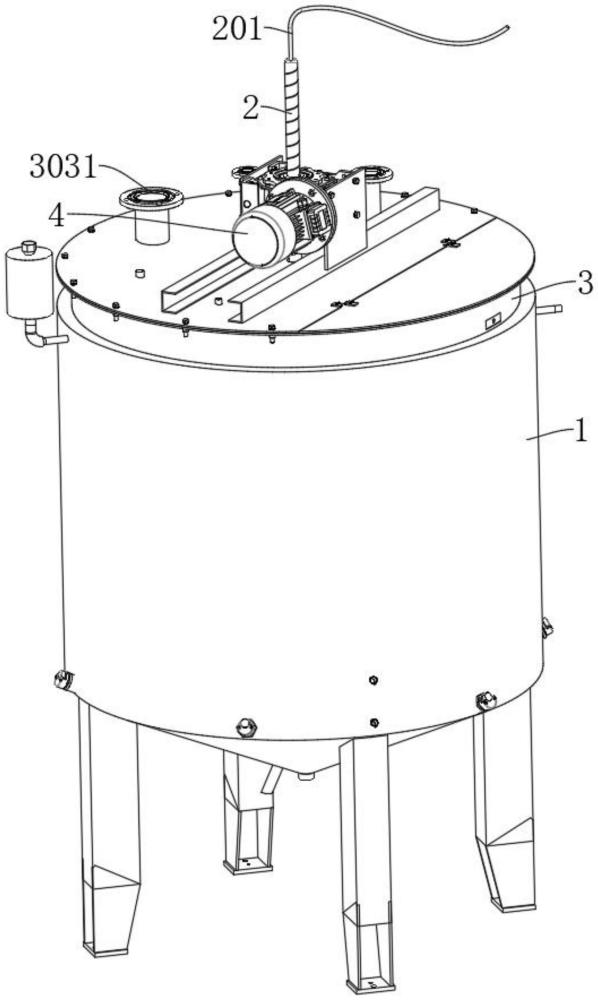

13、进一步地,所述反应装置包括釜体,所述釜体中固定连接有隔板,所述釜体由隔板分隔成滴加腔和反应腔,所述釜体上固定连接有加热套,所述釜体上固定连接有驱动机,所述驱动机驱动端连接有第一驱动杆,所述釜体上连接有第二驱动杆,所述第一驱动杆和第二驱动杆转动相连,所述第二驱动杆上固定连接有第一搅拌杆和第二搅拌杆,所述第一搅拌杆置于滴加腔中,所述第二搅拌杆置于反应腔中。

14、更进一步地,所述第二驱动杆底部固定连接有弹性杆,多组所述弹性杆均匀分布在第二驱动杆上;

15、所述第二驱动杆转动下移推动弹性杆同步转动下移,所述弹性杆和所述釜体内底壁相抵挤压形变,所述弹性杆形变向外扩张,所述弹性杆尾部沿釜体内底壁向外扩张滑动,扩张过程中的弹性杆充分搅拌釜体内底壁的粉团。

16、再进一步地,所述第一驱动杆和第二驱动杆中均开设有输气腔,两组所述输气腔相连通,所述第一驱动杆上固定连接有输气管,所述输气管和第一驱动杆上的输气腔相连通,所述弹性杆中开设有喷气腔,所述喷气腔和第二驱动杆上的输气腔相连通,所述弹性杆尾部固定连接有喷气管,所述喷气管和所述喷气腔相连通。

17、一种保护膜胶带的制备方法,采用所述的胶粘剂,具体步骤为:取2%-3%多异氰酸酯固化剂和所述的胶粘剂混合,用50微米低收缩比pet薄膜涂覆10微米干胶,制得粘性n/25mm的保护膜胶带。

18、采用上述技术方案后,本发明与现有技术相比具有以下有益效果:本发明采用了无丙烯酸的配方设计,降低了胶体对玻璃的粘性,在后续镀膜高温条件下不容易残留,在制备过程中,前期采用分解温度较高的过氧化苯甲酰引发剂引发,反应后期用82℃半衰期1小时的偶氮二异丁腈引发剂在83℃的环境下回流聚合,进而能够有效的消灭剩余单体,提高聚合物重均分子量,减少胶黏剂中小分子量物质在高温条件下的蠕变产生的残留。

技术特征:1.一种保护膜胶粘剂的制备方法,其特征在于,胶粘剂在制备时,制备前期用分解温度为75-80℃的过氧化苯甲酰引发剂引发,制备后期用82℃半衰期1小时的偶氮二异丁腈引发剂在82-85℃环境下回流聚合。

2.根据权利要求1所述的一种保护膜胶粘剂的制备方法,其特征在于,胶粘剂的制备原料按照等份质量的组成成分包括丙烯酸丁酯60-80份、丙烯酸甲酯8份、乙酸乙酯147份、甲苯35份、丙烯酸羟乙酯3.5份、偶氮二异丁腈0.1-0.15份、丙烯酸异辛酯14份、甲基丙烯酸缩水甘油酯0.3份、n-羟甲基丙烯酰胺0.5-1.5份、过氧化苯甲酰0.14-0.18份。

3.根据权利要求2所述的一种保护膜胶粘剂的制备方法,其特征在于,制备步骤如下:

4.根据权利要求3所述的一种保护膜胶粘剂的制备方法,其特征在于,所述步骤二中对反应装置中原料的处理方式为向步骤一中的混合液中通入氮气,并将混合液加热至75-80℃。

5.根据权利要求3所述的一种保护膜胶粘剂的制备方法,其特征在于,所述步骤二引发反应时长为30min,反应温度为78-80℃。

6.根据权利要求3所述的一种保护膜胶粘剂的制备方法,其特征在于,所述步骤四中滴加混合液时,采用匀速滴加方式,滴加时长为90min,温度为78-80℃。

7.根据权利要求3所述的一种保护膜胶粘剂的制备方法,其特征在于,所述步骤二对反应装置中的原料进行处理时,具体步骤如下:

8.根据权利要求7所述的一种保护膜胶粘剂的制备方法,其特征在于,在混合引发时,具体步骤如下:第二驱动杆(8)转动下移推动弹性杆(5)同步转动下移,所述弹性杆(5)和所述釜体(3)内底壁相抵挤压形变,所述弹性杆(5)形变向外扩张,所述弹性杆(5)尾部沿釜体(3)内底壁向外扩张滑动,扩张过程中的弹性杆(5)充分搅拌釜体(3)内底壁的粉团。

9.根据权利要求8所述的一种保护膜胶粘剂的制备方法,其特征在于,在混合引发过程中,输气管(201)向输气腔(204)中输送氮气,并通过输气腔(204)输入喷气腔(501)中,弹性杆(5)挤压形变滑动,再通过喷气管(504)喷出射入混合液中,扰动混合液二次混合。

10.一种保护膜胶带的制备方法,采用权利要求1-9任一项所述的胶粘剂,其特征在于,具体步骤为:取2%-3%多异氰酸酯固化剂和所述的胶粘剂混合,用50微米低收缩比pet薄膜涂覆10微米干胶,制得粘性(0.2-1)n/25mm的保护膜胶带。

技术总结本发明公开了一种保护膜胶粘剂的制备方法和保护膜胶带的制备方法,涉及胶粘剂准备技术领域。一种保护膜胶粘剂的制备方法,胶粘剂在制备时,制备前期用分解温度为75‑80℃的过氧化苯甲酰引发剂引发,制备后期用82℃半衰期1小时的偶氮二异丁腈引发剂在82‑85℃环境下回流聚合;本发明采用了无丙烯酸的配方设计,降低了胶体对玻璃的粘性,在后续镀膜高温条件下不容易残留,前期采用分解温度较高的过氧化苯甲酰引发剂引发,后期用偶氮二异丁腈引发剂在83℃的环境下回流聚合,进而能够有效的消灭剩余单体,提高聚合物重均分子量,减少胶黏剂中小分子量物质在高温条件下的蠕变产生的残留。技术研发人员:李鹏,杨龙勋,舒敏华受保护的技术使用者:广州市昌鹏实业有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240718/254559.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。