一种锂电池用粘结剂的制备方法与流程

- 国知局

- 2024-08-02 17:11:46

本发明涉及粘结剂制备,具体为一种锂电池用粘结剂的制备方法。

背景技术:

1、锂离子电池粘结剂是一种重要的非活性材料,它仅占电池成本的1%,但是在电池生产和使用过程中对维持极片的机械结构和电化学性能的稳定性有极其重要的作用。

2、羧基丁苯胶乳是以丁二烯、苯乙烯加少量羧酸及其它助剂,通过乳液聚合生成的共聚物,具有较高的粘结力和结膜强度,是一种常用的粘结剂。目前已有文献公开了羧基丁苯胶乳在锂电池中的应用,如专利cn110407983b所述。然而,通过进一步的研究发现,羧基丁苯胶乳的玻璃化转变温度较低(-15~5℃),虽然其韧性较好,但是硬度和强度较差,导致其在应用时容易被损坏,使用寿命较低。为此,人们开始对羧基丁苯胶乳进行改进,以期提高其硬度和强度,例如,在现有技术中,专利号为cn112679643a的“一种羧基丁苯胶乳及其制备方法”和专利号为cn115975092a的“一种羧基丁苯胶乳生产工艺及其设备”通过在羧基丁苯胶乳制备的过程中加入丙烯腈,改善了羧基丁苯胶乳的表面强度和粘结强度;又如,专利号为cn114014967a的“一种改性羧基丁苯胶乳及其制备方法”在聚合体系中引进丙烯酰胺,增强了胶乳固化后的柔韧性和拉伸强度,改善了其硬度。可知,在现有技术中,为了增强羧基丁苯胶乳的性能需要添加相应的功能单体,从而在制备的过程中合成改性羧基丁苯胶乳。上述制备方案虽然能够达到一定的目的,但是在制备的过程中由于涉及了化学反应,均会产生有毒有害气体和废水,对环境不友好,因此,在制备的过程中还需要增设相关的处理步骤(如专利cn114014967a)对产品进行脱气处理,以脱除残留单体,使得产品气味小,且voc含量少,减少污染,从而保护环境,然而这不但降低了制备效率,而且还会增加制备成本。此外,锂电池用粘结剂对粘结剂的要求更加苛刻,以便于降低粘结剂对电池性能的影响,如适宜的玻璃化转变温度、较低的杂质含量、理想的机械性能、较强的化学稳定性、较小的粒度、较长的使用寿命及环境友好等。

3、玻璃化转变温度是高聚物的重要物理性质之一,受到物质种类、组成、结构等因素的影响。根据常识可知,当高分子材料的玻璃化转变温度高于室温时,它们通常处于玻璃态,而当温度高于其玻璃化转变温度时,它们会变为橡胶态或熔融态。可见,玻璃化转变温度的高低在一定程度上决定了材料的实用价值,尤其是粘结剂,其玻璃化转变温度显著影响着其应用性能。苯丙胶乳和聚苯乙烯胶乳是常用的粘结剂,其玻璃化转变温度分别为15~25℃和15~40℃,可知:二者的玻璃化转变温度较高,虽然具有优异的机械强度和硬度,但是其韧性较差,易脆断而损坏,应用于锂电池时会影响电池的性能;此外,二者的玻璃化转变温度接近或高于室温,在常温或略低于常温应用时容易由橡胶态转变为玻璃态,导致其粘结性能的降低,可见苯丙胶乳和聚苯乙烯胶乳单独作为锂离子电池粘结剂使用时,其应用范围受到了限制(仅限于高温使用)。因此,如何对现有的粘结剂进行改进,从而获得性能优异、制备效率高且环境友好的锂电池用粘结剂成为目前研究的关键。

4、为此,本发明针对现有技术中锂电池用粘结剂的制备方法上述公开所存在的诸多不足,创造性地以羧基丁苯胶乳为原料,添加适当苯丙胶乳或聚苯乙烯胶乳作为胶乳调节剂,经过筛分、除磁、调节ph的前处理,通过复配获得了理想的锂电池用粘结剂。

技术实现思路

1、本发明的目的在于提供一种粘结性强、韧性好、机械性能强且环境友好的锂电池用粘结剂的制备方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

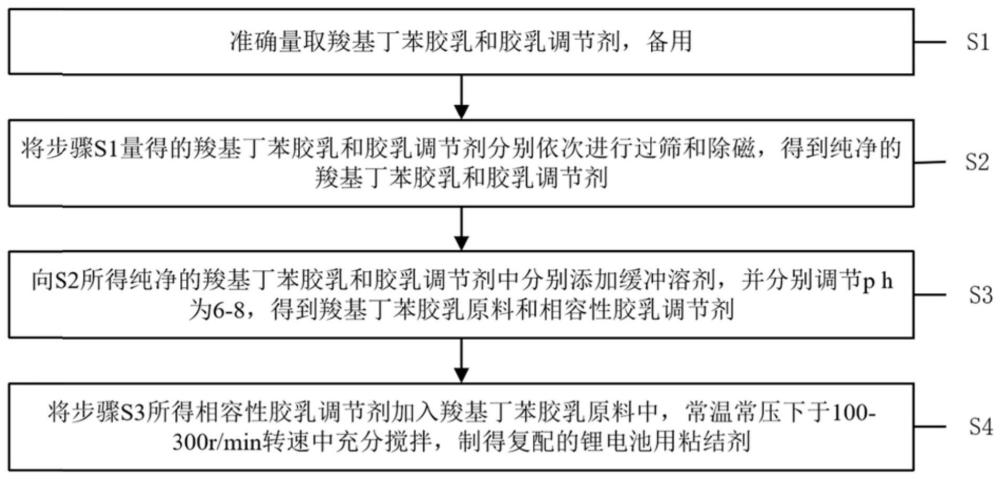

3、一种锂电池用粘结剂的制备方法,包括以下步骤:

4、步骤s1:准确量取羧基丁苯胶乳和胶乳调节剂,备用;

5、步骤s2:将步骤s1量得的羧基丁苯胶乳和胶乳调节剂分别依次进行过筛和除磁,得到纯净的羧基丁苯胶乳和胶乳调节剂;

6、步骤s3:向s2所得纯净的羧基丁苯胶乳和胶乳调节剂中分别添加缓冲溶剂,并分别调节ph为6-8,得到羧基丁苯胶乳原料和相容性胶乳调节剂;

7、步骤s4:将步骤s3所得相容性胶乳调节剂加入羧基丁苯胶乳原料中,常温常压下于100-300r/min转速中充分搅拌,制得复配的锂电池用粘结剂;

8、控制所述羧基丁苯胶乳的粒径为100-200nm;

9、所述胶乳调节剂为苯丙胶乳或聚苯乙烯胶乳中的一种。

10、优选的,所述苯丙胶乳由苯乙烯、丙烯酸酯和丙烯酸按照质量比为(2-5):(2-6):(0.3-1)共聚而得,且所述苯丙胶乳的粒径为60-90nm。

11、优选的,所述聚苯乙烯胶乳由苯乙烯和丙烯腈80-135℃聚合而成,所述丙烯腈的含量为3-5%,且所述聚苯乙烯胶乳的粒径为50-80nm。

12、优选的,所述羧基丁苯胶乳由丁二烯、苯乙烯和丙烯酸按照质量比为(0.8-1.5):(0.5-1.5):(0.04-0.06)经乳液聚合而得。

13、优选的,所述羧基丁苯胶乳中含有3-5%的丙烯腈。

14、优选的,步骤s2所述过筛的筛网为80-150目。

15、优选的,步骤s2所述除磁包括以下步骤:

16、步骤s21:将过筛后的羧基丁苯胶乳和胶乳调节剂分别置于氟化瓶中;

17、步骤s22:用无水乙醇清洗高斯除磁棒,并擦干备用;

18、步骤s23:将步骤s22清洗后的除磁棒分别放入步骤s21中装有羧基丁苯胶乳和胶乳调节剂的氟化瓶中,除磁棒以100-150r/min匀速搅拌除磁1-3min。

19、优选的,步骤s3所述缓冲溶剂为双(2-羟乙基)氨基-三羟甲基甲烷缓冲液或三羟甲基氨基甲烷缓冲液中的一种。

20、优选的,步骤s4所述相容性胶乳调节剂与羧基丁苯胶乳原料的体积比为(180-250):(250-320)。

21、与现有技术相比,本发明的有益效果是:

22、(1)本发明创造性地以羧基丁苯胶乳为原料,以苯丙胶乳或聚苯乙烯胶乳为胶乳调节剂,并对各物料的粒径进行设计,结合ph的调节(提高了相容性),不但克服了它们单独使用时的缺陷(羧基丁苯胶乳硬度和强度差、苯丙胶乳或聚苯乙烯胶乳韧性差),达到了协同增效的目的,而且复配制得的锂电池用粘结剂的玻璃化转变温度为0-10℃,具有理想的粘结性、韧性和机械性能,显著延长了锂电池用粘结剂的使用寿命。

23、(2)本发明创造性地利用复配技术进行羧基丁苯胶乳的改性,结合筛分、除磁、调节ph的前处理,全过程不涉及化学合成,无有毒有害气体和废水产生,操作简便、成本可控,改性后的胶乳可有效抑制硅基负极材料的膨胀(韧性得到了增强),提升材料间的粘结力,并提高锂电池硅基负极材料的循环性能,能够满足锂电池用粘结剂应用的多种特殊需求,符合锂电池负极粘结剂要求。

技术特征:1.一种锂电池用粘结剂的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述锂电池用粘结剂的制备方法,其特征在于:所述苯丙胶乳由苯乙烯、丙烯酸酯和丙烯酸按照质量比为(2-5):(2-6):(0.3-1)共聚而得,且所述苯丙胶乳的粒径为60-90nm。

3.根据权利要求1所述锂电池用粘结剂的制备方法,其特征在于:所述聚苯乙烯胶乳由苯乙烯和丙烯腈80-135℃聚合而成,所述丙烯腈的含量为3-5%,且所述聚苯乙烯胶乳的粒径为50-80nm。

4.根据权利要求2或3所述锂电池用粘结剂的制备方法,其特征在于:所述羧基丁苯胶乳由丁二烯、苯乙烯和丙烯酸按照质量比为(0.8-1.5):(0.5-1.5):(0.04-0.06)经乳液聚合而得。

5.根据权利要求4所述锂电池用粘结剂的制备方法,其特征在于:所述羧基丁苯胶乳中含有3-5%的丙烯腈。

6.根据权利要求1所述锂电池用粘结剂的制备方法,其特征在于:步骤s2所述过筛的筛网为80-150目。

7.根据权利要求1所述锂电池用粘结剂的制备方法,其特征在于:步骤s2所述除磁包括以下步骤:

8.根据权利要求1所述锂电池用粘结剂的制备方法,其特征在于:步骤s3所述缓冲溶剂为双(2-羟乙基)氨基-三羟甲基甲烷缓冲液或三羟甲基氨基甲烷缓冲液中的一种。

9.根据权利要求1所述锂电池用粘结剂的制备方法,其特征在于:步骤s4所述相容性胶乳调节剂与羧基丁苯胶乳原料的体积比为(180-250):(250-320)。

技术总结本发明涉及粘结剂制备技术领域,提供了一种锂电池用粘结剂的制备方法,首先准确量取羧基丁苯胶乳和胶乳调节剂,然后分别依次进行过筛和除磁,得到纯净的羧基丁苯胶乳和胶乳调节剂,再分别添加缓冲溶剂,调节pH为6-8,得到羧基丁苯胶乳原料和相容性胶乳调节剂,最后再将二者常温常压下搅拌混合,制得复配的锂电池用粘结剂;其中,所述羧基丁苯胶乳的粒径为100-200nm,所述胶乳调节剂为苯丙胶乳或聚苯乙烯胶乳。本发明显著提高了羧基丁苯胶乳的粘结性、韧性和机械性能,获得了协同增效的锂电池用粘结剂,且全过程不涉及化学合成,无有毒有害气体和废水产生,操作简便、成本可控,能够满足锂电池用粘结剂应用的多种特殊需求。技术研发人员:邱磊,关英双,罗娜,周康建受保护的技术使用者:绿能纤材(重庆)科技有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240718/254632.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。