一种耐磨隔热的护卡膜及制备工艺的制作方法

- 国知局

- 2024-08-02 17:12:19

本发明涉及护卡膜,具体为一种耐磨隔热的护卡膜及制备工艺。

背景技术:

1、护卡膜是一种作为基底膜覆于卡片外表面,对卡片进行隔绝保护、使卡片便于包装的保护膜,又称塑封膜或过胶片,一般是以聚酯薄膜作为基层,在基层上涂覆粘合剂,并进行特殊加工处理的片状包装材料,被广泛用于身份证、文史资料、照片和图片等各类片状材料的封存和保护,具有防水、防涂改、防潮和防霉变等功能;然而现有的护卡膜在隔热方面存在一定不足,过高的温度或者长期高温环境下,会导致护卡膜自身变形,且现有的护卡膜在使用过程中极易出现折弯现象,对其塑封的需要保护的片状材料带来一定的损害,因此开发出一种多功能的护卡膜成为目前研究的热点。

2、现有的护卡膜结构通常由聚对苯二甲酸乙二醇酯(pet)薄膜层和聚乙烯膜层以及乙烯-醋酸乙烯酯共聚物膜层依次复合组成,聚对苯二甲酸乙二醇酯由于膜透明性好,具备高透明度以便于人们识别卡片上的图案或文字,但是由于pet本身的绝缘性能,在接触和摩擦过程中容易产生和聚集静电荷,使pet护卡膜在存储和使用中其表面易吸附尘埃,影响外观效果;同时由于护卡膜长期被触摸和使用,这些证件与卡片非常容易污染破损,间接影响了护卡膜的使用寿命;然而现有技术制备出来的护卡膜的隔热性能差,且其抗静电、耐磨性能也较差,限制了护卡膜的进一步使用。

3、本发明采用对护卡膜的pet薄膜基层进行改性的方法,将具有功能性的磺酸钠基团和硅氧烷基团通过化学反应制备出二羧酸磺酸钠有机硅单体,然后与乙二醇进行缩聚酯化,得到与pet薄膜基层相似结构的磺酸钠有机硅共聚酯,改善护卡膜隔热性能的同时,提高了其耐磨性和抗静电性,进一步拓宽了护卡膜的应用领域。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足之处,提供了一种耐磨隔热的护卡膜及制备工艺,解决了现有护卡膜隔热性能差、耐磨性能不佳的问题。

2、为实现上述目的,本发明采取的技术方案为:

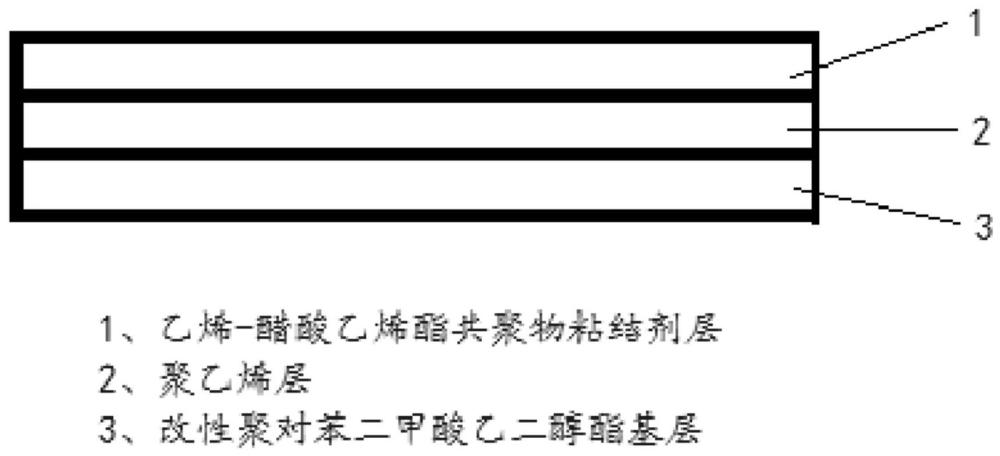

3、一种耐磨隔热的护卡膜的制备工艺,护卡膜的结构从内层到外层依次为乙烯-醋酸乙烯酯共聚物粘结剂层、聚乙烯层和改性聚对苯二甲酸乙二醇酯基层,制备工艺包括以下步骤:

4、(1)将聚对苯二甲酸乙二醇酯和磺酸钠有机硅共聚酯,在温度为110-130℃的真空干燥箱干燥12-24h后,加入到高速混合机中,接着加入抗氧化剂,搅拌均匀,然后在双螺杆挤出机上熔融挤出,水冷切粒,得到改性聚对苯二甲酸乙二醇酯。

5、(2)将改性聚对苯二甲酸乙二醇酯熔融后,双向拉伸得到聚酯薄膜层,电晕机电晕处理,接着将聚乙烯熔融,经流延机流延出聚乙烯膜涂覆于聚酯薄膜层上,然后将乙烯-醋酸乙烯酯共聚物熔融,经流延机流延出乙烯-醋酸乙烯酯膜涂覆于聚乙烯膜层上,经挤出机辊筒冷却拉卷、卷绕收卷,得到耐磨隔热的护卡膜。

6、优选的,步骤(1)中聚对苯二甲酸乙二醇酯、磺酸钠有机硅共聚酯、抗氧化剂的比例关系为100g:8-25g:0.1-0.5g。

7、优选的,步骤(1)中双螺杆挤出机的机筒各段温度分别为280-300℃、305-320℃、310-325℃、290-310℃,螺杆转速为60-100r/min。

8、优选的,磺酸钠有机硅共聚酯的制备工艺包括以下步骤:

9、s1、向反应烧瓶中加入n,n-二甲基甲酰胺和对氨基苯甲酸,搅拌均匀后,加入3-氯-2-羟基丙烷磺酸钠和碳酸铯,搅拌反应,反应结束后,减压浓缩,在乙醇水溶液进行重结晶,干燥后得到3-((4-羧基苯基)氨基)-2-羟基丙烷-1-磺酸钠。

10、s2、向反应烧瓶中加入二甲基二氯硅烷和甲苯,搅拌均匀后,加入3-((4-羧基苯基)氨基)-2-羟基丙烷-1-磺酸钠和三乙胺,搅拌反应,反应结束后,减压浓缩,在乙醇水溶液进行重结晶,干燥后得到结构式为的二羧酸磺酸钠有机硅单体。

11、s3、向反应烧瓶中加入对苯二甲酸、二羧酸磺酸钠有机硅单体、乙二醇和钛酸四丁酯,在氮气氛围下,在220-250℃下搅拌均匀后,升温至255-270℃进行缩聚反应,反应时间为2-7h,冷却出料,得到磺酸钠有机硅共聚酯。

12、优选的,步骤s1中对氨基苯甲酸、n,n-二甲基甲酰胺、3-氯-2-羟基丙烷磺酸钠、碳酸铯的比例关系为1mol:2000-2500ml:0.85-1.0mol:1.5-2.5mol。

13、优选的,步骤s1中反应温度为130-150℃,反应时间为5-10h。

14、优选的,步骤s2中二甲基二氯硅烷、甲苯、3-((4-羧基苯基)氨基)-2-羟基丙烷-1-磺酸钠、三乙胺的比例关系为1mol:1500-2000ml:2.05-2.3mol:2.2-3.5mol。

15、优选的,步骤s2中反应温度为55-70℃,反应时间为2-6h。

16、优选的,步骤s3中对苯二甲酸、二羧酸磺酸钠有机硅单体、乙二醇、钛酸四丁酯的比例关系为0.7-0.92mol:0.08-0.30mol:1.6-2.0mol:0.0015-0.003mol。

17、采取上述技术方案,本发明的有益效果在于:

18、本发明通过合成功能性二羧酸单体,首先将对氨基苯甲酸、3-氯-2-羟基丙烷磺酸钠和碳酸铯反应,得到3-((4-羧基苯基)氨基)-2-羟基丙烷-1-磺酸钠,接着与二甲基二氯硅烷的发生取代反应,得到二羧酸磺酸钠有机硅单体,然后与乙二醇进行酯化缩聚反应,得到改性聚对苯二甲酸乙二醇酯,接着将聚对苯二甲酸乙二醇酯和磺酸钠有机硅共聚酯通过共混挤出,得到改性聚对苯二甲酸乙二醇酯基层,将基层进行表面电晕处理,在基层上依次涂覆聚乙烯层和乙烯-醋酸乙烯酯共聚物粘结剂层,得到耐磨隔热的护卡膜。

19、由于二羧酸磺酸钠有机硅单体与聚对苯二甲酸乙二醇酯分子结构基本相同,相互之间易结合,改善了界面相容性,改性聚对苯二甲酸乙二醇酯基层中具有si-o-si结构,熔融固化时形成高度交联的近似于二氧化硅的互穿网络结构,耐磨性能较好,有利于提高护卡膜表层间的附着力,得到耐磨性能优异的基层材料;同时其分子链中的硅氧键极性很大,具有较高的热稳定性,结构中的si-o-si键保护层,对分子内部的结构具有保护作用,使基层中的气体分子不能对流,形成连续的绝热层,有效抑制辐射和对流传热,进而促使护卡膜具有良好的隔热效果。

20、本发明将具有抗静电的磺酸钠基团通过化学反应引入到聚对苯二甲酸乙二醇酯基层中,磺酸钠有机硅共聚酯与聚对苯二甲酸乙二醇酯具有相似的结构单元,具有吸湿性和离子导电性,使其分子链贯穿在护卡膜的基层中,形成导电通道,不易迁移到聚合物表面,进而使得护卡膜的抗静电性能持久。

技术特征:1.一种耐磨隔热的护卡膜的制备工艺,其特征在于,所述护卡膜的结构从内层到外层依次为乙烯-醋酸乙烯酯共聚物粘结剂层、聚乙烯层和改性聚对苯二甲酸乙二醇酯基层,所述制备工艺包括以下步骤:

2.根据权利要求1所述的耐磨隔热的护卡膜的制备工艺,其特征在于,所述步骤(1)中聚对苯二甲酸乙二醇酯、磺酸钠有机硅共聚酯、抗氧化剂的比例关系为100g:8-25g:0.1-0.5g。

3.根据权利要求1所述的耐磨隔热的护卡膜的制备工艺,其特征在于,所述步骤(1)中双螺杆挤出机的机筒各段温度分别为280-300℃、305-320℃、310-325℃、290-310℃,螺杆转速为60-100r/min。

4.根据权利要求1所述的耐磨隔热的护卡膜的制备工艺,其特征在于,所述磺酸钠有机硅共聚酯的制备工艺包括以下步骤:

5.根据权利要求4所述的耐磨隔热的护卡膜的制备工艺,其特征在于,所述步骤s1中对氨基苯甲酸、n,n-二甲基甲酰胺、3-氯-2-羟基丙烷磺酸钠、碳酸铯的比例关系为1mol:2000-2500ml:0.85-1.0mol:1.5-2.5mol。

6.根据权利要求4所述的耐磨隔热的护卡膜的制备工艺,其特征在于,所述步骤s1中反应温度为130-150℃,反应时间为5-10h。

7.根据权利要求4所述的耐磨隔热的护卡膜的制备工艺,其特征在于,所述步骤s2中二甲基二氯硅烷、甲苯、3-((4-羧基苯基)氨基)-2-羟基丙烷-1-磺酸钠、三乙胺的比例关系为1mol:1500-2000ml:2.05-2.3mol:2.2-3.5mol。

8.根据权利要求4所述的耐磨隔热的护卡膜的制备工艺,其特征在于,所述步骤s2中反应温度为55-70℃,反应时间为2-6h。

9.根据权利要求4所述的耐磨隔热的护卡膜的制备工艺,其特征在于,所述步骤s3中对苯二甲酸、二羧酸磺酸钠有机硅单体、乙二醇、钛酸四丁酯的比例关系为0.7-0.92mol:0.08-0.30mol:1.6-2.0mol:0.0015-0.003mol。

技术总结本发明涉及护卡膜技术领域,且公开了一种耐磨隔热的护卡膜及制备工艺,合成的二羧酸磺酸钠有机硅单体与聚对苯二甲酸乙二醇酯分子结构相似,相互之间易结合,改善了界面相容性;改性聚对苯二甲酸乙二醇酯基层中具有Si‑O‑Si结构,熔融固化时形成高度交联的近似于二氧化硅的互穿网络结构,耐磨性能较好;同时其分子链中的硅氧键具有较高的热稳定性,使基层中的气体分子不能对流,形成连续的绝热层,从而具有良好的隔热效果;此外抗静电的磺酸钠基团具有吸湿性和离子导电性,使其分子链能贯穿在护卡膜的基层中,形成导电通道,不易迁移到聚合物表面,进而使得护卡膜的抗静电性能持久。技术研发人员:黄晓桢,文小琳,刘春阳,李晓智,李晓睿,钟磊受保护的技术使用者:惠州艺都文化用品有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240718/254677.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表