一种环氧树脂基超疏水纳米复合涂层及其制备方法

- 国知局

- 2024-08-02 17:12:21

本发明属于超疏水复合涂层制备,涉及一种具有优良耐久性能的环氧树脂基超疏水纳米复合涂层及其制备方法。

背景技术:

1、超疏水性是一种特殊的润湿性,当液滴在材料表面呈现球状,且接触角大于150°、滚动角小于10°时,则称该材料表面具有超疏水性。超疏水现象在自然界中广泛存在,例如:“水面行走的水黾”、“出淤泥而不染的荷叶“以及“雨中飞舞的蝴蝶”等。通过对上述自然现象的研究表明,材料粗糙的表面微细观结构和低表面自由能是决定材料超疏水性质的关键,当具备这些条件时,水滴与材料之间会形成一层空气膜,阻碍水对材料表面的润湿。由于具有优良的拒水能力,超疏水性材料被广泛应用于自清洁、防腐蚀、防雾、防冰、减阻、电化学和生物医学等多项领域,并且其潜力仍待进一步发掘。

2、随着国内外研究者和技术人员对超疏水材料的深入研究,越来越多的材料被开发或改善以用于实现超疏水性;在制备工艺上也涌现出模板法、刻蚀法、相分离法、化学气相沉积法、静电纺丝法、自组装法、溶胶-凝胶法、电化学沉积法、溶液沉浸法和喷涂法等多种方法。然而现有技术中,所制备的超疏水材料普遍存在不稳定和耐久性较差等缺点,这是因为在腐蚀、紫外线、温度和磨损等因素的影响下,材料表面的微细观粗糙结构没有得到有效保护,很容易遭受破坏,进而导致超疏水性的丧失。同时,一些超疏水材料的制备工艺复杂繁琐,虽然其性能得到提升,但却难以进行大规模的应用。

3、因此,如何建立耐久的表面微细观结构,从根本上建立稳定的超疏水性能,同时简化制备工艺、降低制造成本,以突破超疏水材料在日常生活中实际应用的瓶颈,是目前亟待解决的重要问题。

技术实现思路

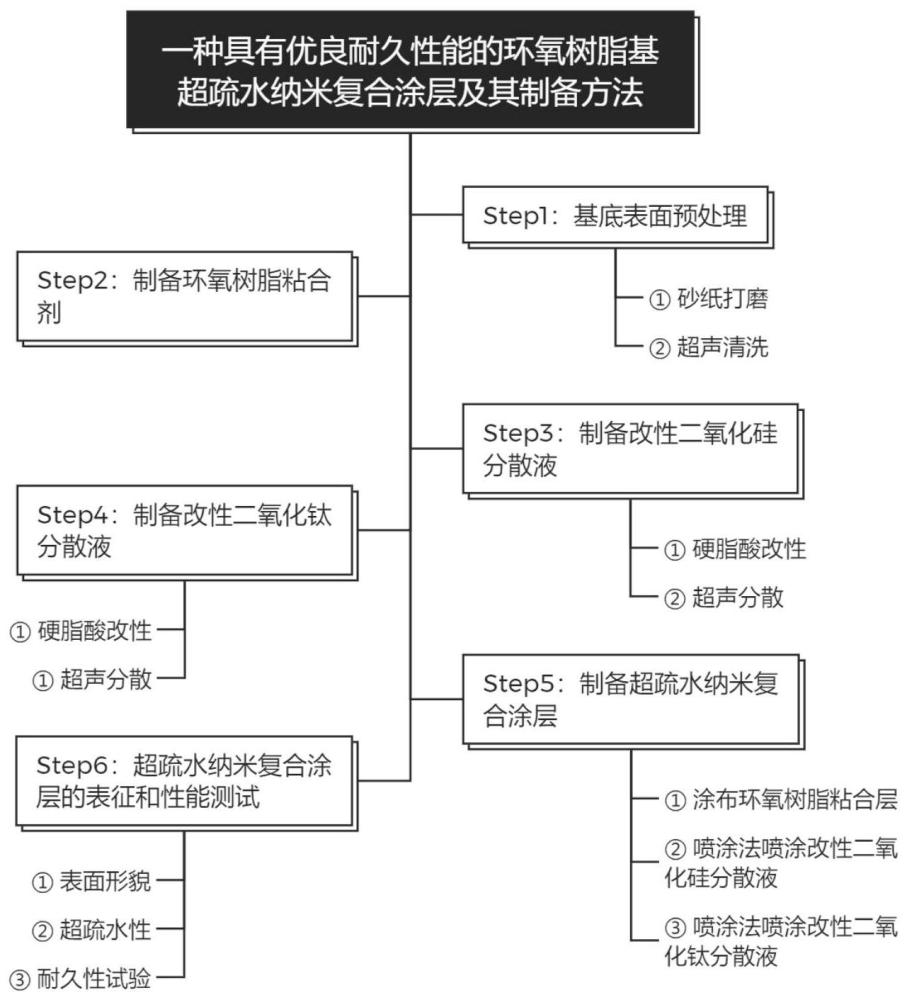

1、本发明的目的是为了解决现有超疏水涂层制备方法存在的耐久性差和制备流程繁琐复杂等问题,提供一种具有优良耐久性能的环氧树脂基超疏水纳米复合涂层及其制备方法。本发明的涂层包括作为粘合层的基体树脂和作为表面多尺度微纳米结构的改性无机粒子,所述的基体树脂为环氧树脂,所述的改性无机粒子为改性二氧化硅和改性二氧化钛,并用喷涂法先后将其喷涂至粘合层。

2、为实现上述目的,本发明采取的技术方案如下:

3、一种环氧树脂基超疏水纳米复合涂层,所述复合涂层自下而上包括基底、粘合层和微纳米结构层;所述微纳米结构层为由微米尺度的改性二氧化硅和纳米尺度的改性二氧化钛构成的多尺度微纳米结构。基底的材料可以是金属、玻璃。

4、本发明通过环氧树脂作为粘合层实现“基底-环氧树脂-微纳米结构”的稳定体系;涂层表面具有由微米尺度的改性二氧化硅和纳米尺度的改性二氧化钛所构成的多尺度微纳米结构;表面多尺度微纳米结构由喷涂法先后喷涂改性二氧化硅分散液和改性二氧化钛分散液制成。

5、进一步地,所述粘合层包括以下重量份的制备原料:10~15份环氧树脂(双酚a型环氧树脂e-51);5~10份环氧固化剂(聚酰胺);30~50份无水乙醇。

6、一种上述的环氧树脂基超疏水纳米复合涂层的制备方法,所述方法为:

7、步骤一:基底表面预处理:基底使用砂纸对表面进行打磨,然后在乙醇中超声处理20min,最后用去离子水洗涤表面并烘干;

8、步骤二:制备环氧树脂粘合剂:将环氧树脂和环氧固化剂混合,用无水乙醇稀释,并高速机械搅拌至均匀后获得环氧树脂粘合剂;

9、步骤三:制备改性二氧化硅分散液:将二氧化硅加入到硬脂酸乙醇溶液中,然后磁力搅拌1~2h,得到改性二氧化硅悬浊液,最后超声处理5~10min至完全分散,获得均匀的改性二氧化硅分散液;

10、步骤四:制备改性二氧化钛分散液:将二氧化钛加入到硬脂酸乙醇溶液中,然后磁力搅拌1~2h,得到改性二氧化钛悬浊液,最后超声处理5~10min至完全分散,获得均匀的改性二氧化钛分散液;

11、步骤五:将步骤二制备的环氧树脂粘合剂均匀涂布到经步骤一处理的基底表面,在20~30℃下干燥2~3h,达到半固化状态,然后将步骤三制备的改性二氧化硅分散液均匀涂布至环氧树脂层表面,待表面干燥后,再将步骤四制备的改性二氧化钛分散液均匀涂布至“环氧树脂-改性二氧化硅”层表面,最后在40~60℃的烘箱中干燥1~2h,得到环氧树脂基超疏水纳米复合涂层。

12、进一步地,所述改性二氧化硅分散液包括以下重量份的制备原料:5-15份二氧化硅;50~100份无水乙醇;0.5~1份硬脂酸。

13、进一步地,所述二氧化硅为粒径为2~5μm的二氧化硅粒子和粒径为10~20μm的二氧化硅粒子的混合物,两种粒子的质量比为1:1。

14、进一步地,所述改性二氧化钛分散液包括以下重量份的制备原料:5-15份二氧化钛;100~150份无水乙醇;1~1.5份硬脂酸。

15、进一步地,所述二氧化钛为粒径为10~25nm的二氧化钛粒子和粒径为60~200nm的二氧化钛粒子的混合物,两种粒子的质量比为1:1。

16、进一步地,步骤三和四中,所述磁力搅拌的转速为800~1200r/min。

17、进一步地,步骤六中,所述涂布方法为滴涂、刷涂、旋涂和喷涂中的一种。

18、进一步地,步骤六中,分散液喷涂的操作为:采用0.2mm~1.0mm口径的喷笔或喷枪喷涂,喷涂压力设置为0.3~0.5mpa,喷涂距离为10~40cm。

19、本发明相对于现有技术的有益效果为:

20、(1)本发明提供的超疏水纳米复合涂层通过环氧树脂作为粘合层实现“基底-环氧树脂-微纳米结构”的稳定体系,利用环氧树脂的优良粘合能力并采用分步法喷涂改性无机粒子,既保证了涂层与基底的粘结,又提高了粒子在涂层表面的稳固程度,提高了涂层的整体稳定性。

21、(2)本发明提供的超疏水纳米复合涂层表面具有由微米尺度的改性二氧化硅和纳米尺度的改性二氧化钛所构成的多尺度微纳米结构,其中改性二氧化钛的纳米级粗糙结构使涂层表现出优良的超疏水性,而改性二氧化硅的微米结构相比纳米结构形成了突触,则为纳米结构提供了有效保护,从而使超疏水涂层的耐久性能和使用寿命显著提高。

22、(3)本发明提供的超疏水纳米复合涂层表面的改性二氧化钛和改性二氧化硅均为不同粒径粒子的混合物,能够起到良好的补强作用,同时经过改性的粒子具有良好的分散性,不易团聚、分布均匀,有利于涂层表面多尺度微纳米结构的形成,提高涂层的稳定性和力学性能。

23、(4)本发明提供的超疏水纳米复合涂层制备方法具有绿色环保、工艺简单、成本低廉等优点,有利于其在自清洁和防污等领域的实际应用。

技术特征:1.一种环氧树脂基超疏水纳米复合涂层,其特征在于:所述复合涂层自下而上包括基底、粘合层和微纳米结构层;所述微纳米结构层为由微米尺度的改性二氧化硅和纳米尺度的改性二氧化钛构成的多尺度微纳米结构。

2.根据权利要求1所述的一种环氧树脂基超疏水纳米复合涂层,其特征在于:所述粘合层包括以下重量份的制备原料:10~15份环氧树脂;5~10份环氧固化剂;30~50份无水乙醇。

3.一种权利要求1或2所述的环氧树脂基超疏水纳米复合涂层的制备方法,其特征在于:所述方法为:

4.根据权利要求3所述的一种环氧树脂基超疏水纳米复合涂层的制备方法,其特征在于:所述改性二氧化硅分散液包括以下重量份的制备原料:5-15份二氧化硅;50~100份无水乙醇;0.5~1份硬脂酸。

5.根据权利要求3或4所述的一种环氧树脂基超疏水纳米复合涂层的制备方法,其特征在于:所述二氧化硅为粒径为2~5μm的二氧化硅粒子和粒径为10~20μm的二氧化硅粒子的混合物,两种粒子的质量比为1:1。

6.根据权利要求3所述的一种环氧树脂基超疏水纳米复合涂层的制备方法,其特征在于:所述改性二氧化钛分散液包括以下重量份的制备原料:5-15份二氧化钛;100~150份无水乙醇;1~1.5份硬脂酸。

7.根据权利要求6所述的一种环氧树脂基超疏水纳米复合涂层的制备方法,其特征在于:所述二氧化钛为粒径为10~25nm的二氧化钛粒子和粒径为60~200nm的二氧化钛粒子的混合物,两种粒子的质量比为1:1。

8.根据权利要求3所述的一种环氧树脂基超疏水纳米复合涂层的制备方法,其特征在于:步骤三和四中,所述磁力搅拌的转速为800~1200r/min。

9.根据权利要求3所述的一种环氧树脂基超疏水纳米复合涂层的制备方法,其特征在于:步骤六中,所述涂布方法为滴涂、刷涂、旋涂和喷涂中的一种。

10.根据权利要求3或7所述的一种环氧树脂基超疏水纳米复合涂层的制备方法,其特征在于:步骤六中,分散液喷涂的操作为:采用0.2mm~1.0mm口径的喷笔或喷枪喷涂,喷涂压力设置为0.3~0.5mpa,喷涂距离为10~40cm。

技术总结一种环氧树脂基超疏水纳米复合涂层及其制备方法,属于超疏水复合涂层制备技术领域。本发明涉及的超疏水涂层采用附着在基底表面的环氧树脂作为粘合层,将微米尺度的改性二氧化硅和纳米尺度的改性二氧化钛先后喷涂到半固化的环氧树脂表面,形成具有多尺度特性的表面微纳米结构。其中,通过环氧树脂的粘合作用可以实现“基底‑环氧树脂‑微纳米结构”的稳定体系,涂层表面的纳米结构使涂层具有良好的超疏水性能,而微米结构则为纳米结构提供了有效保护,从而使超疏水涂层的耐久性能和使用寿命显著提高。技术研发人员:李顺龙,李欣澄,徐翔,李惠受保护的技术使用者:哈尔滨工业大学技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240718/254679.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表