一种水性环氧富锌涂料及其制备方法和应用与流程

- 国知局

- 2024-08-02 17:23:31

本发明属于涂料,具体涉及一种水性环氧富锌涂料及其制备方法和应用。

背景技术:

1、水性环氧富锌涂料由于所具有的优异的防腐性能和施工性,且安全环保,在重防腐领域占有举足轻重的地位,为了提高其防腐性能,目前常规市售的水性环氧富锌涂料中锌粉的添加量均较高,但是由于锌粉用量大对环境和人生安全造成一定的危害,此外,水性环氧富锌涂料的防腐性能难以满足一些极端环境的应用,因此如何减少锌粉用量和提升其防腐性能是目前发展的主要方向。

2、石墨烯由于具有优异的导电性和片状结构被认为是解决上述难题的有效解方案。cn108795235a公开了一种石墨烯改性水性环氧富辞涂料及其制备方法和应用;所述涂料包括a组分和b组分;所述a组分由如下质量份数的组分组成:聚酰胺固化剂3~8份;触变剂1~2份;分散剂0.1~l份;锌粉50~90份;填料0~30份;溶剂5~10份;所述b组分由如下质量份数的组分组成:水性环氧树脂乳液60~70份;水性石墨烯浆料5~20份;防闪锈剂l~3份;泊泡剂l~3份;触变剂二0.1~0.5份;水20~35份;所述水性石墨烯浆料中石墨烯的质量分数为5~10%;该发明提供的涂料利用水性石墨烯浆料进行改性,在降低辞粉用量的情况下,具有优异的防腐性能和物理性能。但是石墨烯的水分散性与导电性呈负相关的关系,在水性体系中难以有效的分散,添加量有限,很难在极少添加量的同时发挥发挥较大的作用。

3、目前,解决石墨烯在水性环氧富锌涂料中分散性问题的方法主要有两种:一种是外加分散剂以提升石墨烯的水分散性,这种方法的主要缺点是分散剂的引入严重影响后续漆膜的耐水性和防腐性能;另一种是对石墨烯进行化学改性,这种方法虽然提升了石墨烯的水分散性,但是也牺牲了导电性和片状结构的稳定性,从而使其提高防腐性能的功能受损。因而石墨烯目前在环氧富锌涂料中的应用主要集中在油性领域,水性防腐领域的应用较少。

4、cn117343609a公开了一种水性环氧锌粉涂料及其制备方法和应用,所述水性环氧锌粉涂料包括a组分和b组分,所述a组分包括水性环氧树脂、分子筛活化粉、锌粉、防锈颜料、mxene和石墨烯,所述b组分包括水性胺类固化剂;通过在a组分中添加mxene与石墨烯产生协同作用,在石墨烯和锌粉添加量均较低的前提下,使得到的水性环氧锌粉涂料仍可以具有优异的耐腐蚀性,同时还兼具优异的附着性能、耐盐雾性和耐水性,适合作为防腐涂料应用在基材表面;但是该发明提供的水性环氧锌粉涂料的耐盐雾性和耐水性较差,在恶劣的环境下无法长期使用。

5、因此,为解决上述技术问题,急需开发一种兼具优异防腐性能、耐盐雾性能和耐水性能的水性环氧富锌涂料。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种水性环氧富锌涂料及其制备方法和应用,所述水性环氧富锌涂料在锌粉的添加量较低的情况下,能够兼具优异的防腐性能、耐盐雾性能和耐水性能。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种水性环氧富锌涂料所述水性环氧富锌涂料包括a组分和b组分;

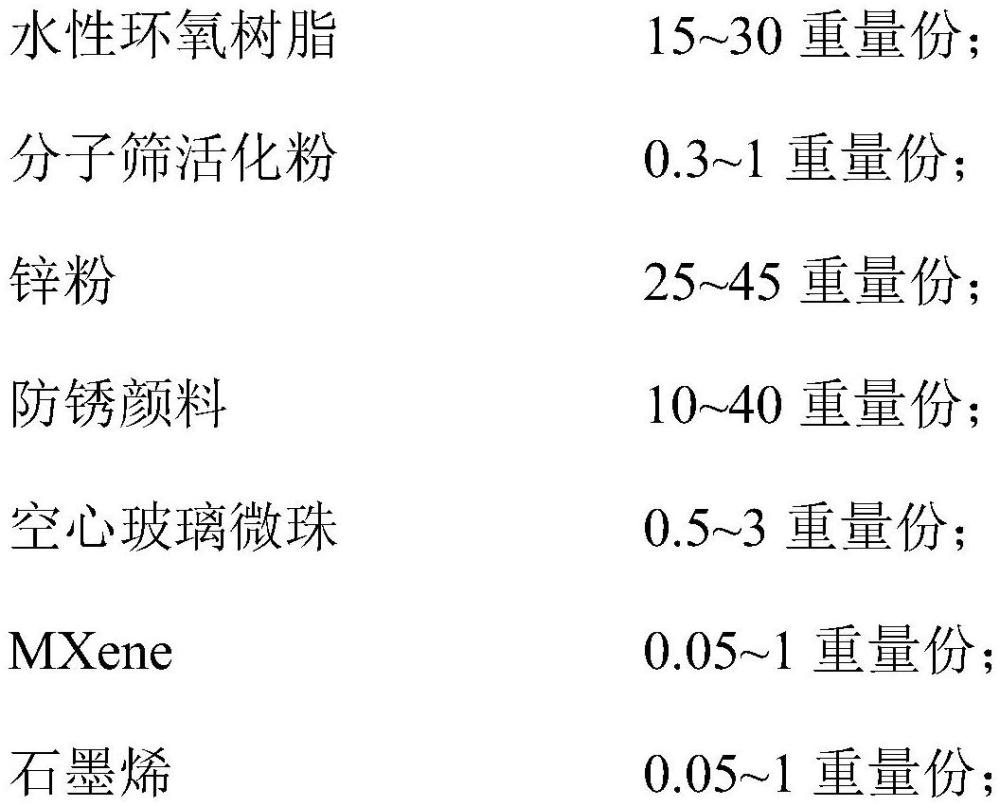

4、所述a组分按照重量份包括如下组分:

5、

6、所述b组分按照重量份包括如下组分:

7、水性胺类固化剂 3~15重量份;

8、闪锈抑制剂 0.5~2.5重量份。

9、其中,所述a组分中的水性环氧树脂的用量可以为17重量份、19重量份、21重量份、23重量份、25重量份、27重量份或29重量份等;所述分子筛活化粉的用量可以为0.4重量份、0.5重量份、0.6重量份、0.7重量份、0.8重量份或0.9重量份等;所述锌粉的用量可以为30重量份、35重量份或40重量份等;所述防锈颜料的用量可以为15重量份、20重量份、25重量份、30重量份或35重量份等;所述空心玻璃微珠的用量可以为1重量份、1.5重量份、2重量份或2.5重量份等;所述mxene的用量可以为0.1重量份、0.3重量份、0.5重量份、0.7重量份或0.9重量份等;所述石墨烯的用量可以为0.1重量份、0.3重量份、0.5重量份、0.7重量份或0.9重量份等。

10、其中,所述b组分中水性胺类固化剂的用量可以为4重量份、6重量份、8重量份、10重量份、12重量份或14重量份等;所述闪锈抑制剂的用量可以为0.7重量份、0.9重量份、1.1重量份、1.3重量份、1.5重量份、1.7重量份、1.9重量份、2.1重量份或2.3重量份等。

11、本发明提供的水性环氧富锌涂料为双组分涂料,具体包括a组分和b组分,使用时将二者混合即可;其中,所述a组分中的石墨烯和mxene可以产生协同作用,在保证水性环氧富锌涂料中锌粉的添加量较低(低于60%)的基础上,通过引入新型防腐材料mxene,利用其所具备的优异的阻隔性、高比表面积、优异的电学以及力学等性能,与石墨烯产生协同作用,有效降低了水性环氧富锌涂料中石墨烯的添加量,进而使所述是墨子具有优异的水分散性;另外通过添加空心玻璃微珠,其球形结构可以有效填补体系的空隙,与片状材料(石墨烯和mxene)进一步产生协同作用,从而进一步增加了涂层的耐盐雾性和耐水性。

12、优选地,所述a组分和b组分的质量比为(5~15):1,例如5:1、7:1、9:1、11:1、13:1或15:1等。

13、优选地,所述水性环氧树脂的环氧当量为190~500g/当量,例如200g/当量、250g/当量、300g/当量、350g/当量、400g/当量或450g/当量等。

14、优选地,所述水性环氧树脂的固含量≥70%,例如70%、75%、80%、85%、90%或95%等。

15、优选地,所述分子筛活化粉包括3a型分子筛活化粉和/或4a型分子筛活化粉。

16、优选地,所述锌粉的粒径≥800目,例如800目、900目或1000目等。

17、优选地,所述防锈颜料包括磷酸锌、磷酸钼锌、磷酸钙、磷酸锶、云母氧化铁或磷铁粉中的任意一种或至少两种的组合。

18、优选地,所述空心玻璃微珠的直径≤40μm,例如35μm、30μm、25μm、20μm、15μm、10μm或5μm等,例如可以选择圣莱特的hs38(直径为20μm,堆积密度为0.2g/cm3)。

19、作为本发明的优选技术方案,限定所述空心玻璃微珠的直径≤40μm的优势在于可以使得到的水性环氧富锌涂料的细度更加容易控制,进而更加便于提高其喷涂性,同时该直径范围内的空心玻璃微珠能有效填充在所述水性环氧富锌涂料中各颗粒之间的空隙中,进而更加有利于提高后续涂层的耐水性、耐盐雾性能以及耐酸碱性等耐性,反之,如果所选用的空心玻璃微珠的直径过大,不仅会导致水性环氧富锌涂料的喷涂性变差,同时还会导致后续形成涂层的耐性提高有限。

20、优选地,所述空心玻璃微珠的堆积密度为0.1~0.4g/cm3,例如0.15g/cm3、0.2g/cm3、0.25g/cm3、0.3g/cm3或0.35g/cm3等。

21、作为本发明的优选技术方案,进一步限定了所述空心玻璃微珠的堆积密度为0.1~0.4g/cm3,一方面可以使得到的水性环氧富锌涂料具有较高的体积固含量,另一方面可以使得到的水性环氧富锌涂料具有优异的耐盐雾性和耐水性;如所选用的空心玻璃微珠的堆积密度低于0.1g/cm3,则容易导致团聚,同时吸油值过大,使水性环氧富锌涂料的粘度过大,难以制备和施工,如果所选用的空心玻璃微珠的堆积密度高于0.4g/cm3,则容易导致其与石墨烯及mxene的协同作用有限,难以有效的提升性能。

22、优选地,所述mxene包括m2x、m3x2或m4x3中的任意一种或至少两种的组合,进一步优选为m3x2;

23、其中,m选自ti、cr、mo、v或ni中的任意一种或至少两种的组合,x选自c和/或n。

24、优选地,所述石墨烯的层数≤10层,例如9层、7层、5层、3层或1层等。

25、优选地,所述石墨烯的片径≤5μm,例如4.5μm、4μm、3.5μm、3μm、2.5μm或2μm等。

26、需要说明的是,在本发明中所述“片径”、“粒径”和“直径”均为平均值。

27、优选地,所述a组分还包括消泡剂、分散剂、防沉剂a、硅烷偶联剂或助溶剂中的任意一种或至少两种的组合。

28、作为本发明的优选技术方案,添加硅烷偶联剂可以对石墨烯和mxene进行改性,通过化学键和物理双重负载的方法提高石墨烯在水性环氧富锌涂料中的分散性,改性后的石墨烯与mxene可以进一步产生协同作用,充分发挥石墨烯和mxene的功能,在少量添加时,所得水性环氧富锌涂料也具有优异的防腐性能,进一步解决了石墨烯的分散性问题。

29、优选地,所述a组分中消泡剂的含量为0.1~1重量份,例如0.3重量份、0.5重量份、0.7重量份或0.9重量份等。

30、优选地,所述消泡剂包括有机硅类消泡剂、聚合物类消泡剂或矿物油类消泡剂中的任意一种或至少两种的组合。

31、优选地,所述a组分中分散剂的含量为0.2~2重量份,例如0.4重量份、0.6重量份、0.8重量份、1重量份、1.3重量份、1.6重量份或1.9重量份等。

32、优选地,所述分散剂为不含水分散剂,进一步优选为高分子类不含水分散剂。

33、优选地,所述分散剂的固含量≥60%,例如60%、65%、70%、75%、80%、85%、90%或95%等。

34、优选地,所述a组分中防沉剂a的含量为0.5~2.5重量份,例如0.5重量份、1重量份、1.5重量份、2重量份或2.5重量份等。

35、优选地,所述防沉剂a包括有机膨润土、硅酸镁、气相二氧化硅或聚酰胺蜡中的任意一种或至少两种的组合。

36、优选地,所述a组分中硅烷偶联剂的含量为0.5~3重量份,例如0.7重量份、0.9重量份、1重量份、1.5重量份、2重量份、2.5重量份或3重量份等。

37、优选地,所述硅烷偶联剂包括环氧类硅烷偶联剂。

38、优选地,所述助溶剂包括醇类助溶剂和/或醇醚类助溶剂。

39、优选地,所述水性胺类固化剂包括水性环氧改性胺、水性脂肪胺腰果酚改性胺或水性酚醛胺中的任意一种或至少两种的组合,上述水性胺类固化剂中有效成分均≥70%。

40、优选地,所述闪锈抑制剂为有机闪锈抑制剂。

41、优选地,所述b组分中还包括防沉剂b和/或水。

42、优选地,所述b组分中防沉剂b的含量为0.1~1重量份,例如0.1重量份、0.3重量份、0.5重量份、0.7重量份或0.9重量份等。

43、优选地,所述防沉剂b包括膨润土、凹凸棒土、纤维素或碱溶胀增稠剂中的任意一种或至少两种的组合,均为水分散性防沉剂。

44、优选地,所述b组分中水的含量为1~10重量份,例如1重量份、2重量份、4重量份、6重量份、8重量份或10重量份等。

45、第二方面,本发明提供一种如第一方面所述水性环氧富锌涂料的制备方法,所述制备方法包括a组分的制备和b组分的制备;

46、所述a组分的制备包括如下步骤:

47、(1)将任选地部分助溶剂、任选地部分分散剂和任选地硅烷偶联剂进行混合,加入mxene进行混合,再加入石墨烯进行混合,得到分散液a;

48、(2)将水性环氧树脂、任选地剩余部分助溶剂和任选地剩余部分分散剂进行混合,加入步骤(1)得到的分散液a进行混合,再加入分子筛活化粉、任选地防沉剂a和任选地消泡剂进行混合,最后加入空心玻璃微珠、锌粉和防锈颜料进行混合,得到所述a组分;

49、所述b组分的制备方法包括:将水性胺类固化剂、闪锈抑制剂和任选地防沉剂b在水中进行混合,得到所述b组分。

50、其中,步骤(1)中任选地部分助溶剂为助溶剂a,任选地部分分散剂为不低于分散剂总量的三分之一。

51、优选地,步骤(1)所述将任选地部分助溶剂、任选地部分分散剂和任选地硅烷偶联剂进行混合的混合时间为3~8min,例如3min、4min、5min、6min、7min或8min等。

52、优选地,步骤(1)所述将任选地部分助溶剂、任选地部分分散剂和任选地硅烷偶联剂进行混合在搅拌速度为400~600rpm(例如400rpm、450rpm、500rpm、550rpm或600rpm等)的条件下进行。

53、优选地,步骤(1)所述加入mxene进行混合的混合时间为20~30min,例如22min、24min、26min或28min等。

54、优选地,步骤(1)所述加入mxene进行混合在搅拌速度为1000~2000rpm(例如1200rpm、1400rpm、1600rpm或1800rpm等)的条件下进行。

55、优选地,步骤(1)所述再加入石墨烯进行混合的混合时间为40~60min,例如42min、44min、46min、48min、50min、52min、54min、56min或58min等。

56、优选地,步骤(1)所述再加入石墨烯进行混合在搅拌速度为1000~2000rpm(例如1200rpm、1400rpm、1600rpm或1800rpm等)的条件下进行。

57、优选地,步骤(2)所述将水性环氧树脂、任选地剩余部分助溶剂和任选地剩余部分分散剂进行混合的混合时间为10~20min,例如12min、14min、16min或18min等。

58、优选地,步骤(2)所述将水性环氧树脂、任选地剩余部分助溶剂和任选地剩余部分分散剂进行混合在搅拌速度为400~1000rpm(例如500rpm、600rpm、700rpm、800rpm或900rpm等)的条件下进行。

59、优选地,步骤(2)所述加入步骤(1)得到的分散液a进行混合的混合时间为10~20min,例如12min、14min、16min或18min等。

60、优选地,步骤(2)所述加入步骤(1)得到的分散液a进行混合在搅拌速度为600~1000rpm(例如500rpm、600rpm、700rpm、800rpm或900rpm等)的条件下进行。

61、优选地,步骤(2)所述再加入分子筛活化粉、任选地防沉剂a和任选地消泡剂进行混合的混合时间为15~30min,例如17min、19min、21min、23min、25min、27min或29min等。

62、优选地,步骤(2)所述再加入分子筛活化粉、任选地防沉剂a和任选地消泡剂进行混合在搅拌速度为1000~2000rpm(例如1200rpm、1400rpm、1600rpm或1800rpm等)的条件下进行。

63、优选地,步骤(2)所述最后加入空心玻璃微珠、锌粉和防锈颜料进行混合的混合时间为15~30min,例如17min、19min、21min、23min、25min、27min或29min等。

64、优选地,步骤(2)所述最后加入空心玻璃微珠、锌粉和防锈颜料进行混合在搅拌速度为1000~2000rpm(例如1200rpm、1400rpm、1600rpm或1800rpm等)的条件下进行。

65、优选地,步骤(2)所述最后加入空心玻璃微珠、锌粉和防锈颜料进行混合后浆料的细度≤60μm,例如50μm、40μm、30μm或20μm等。

66、优选地,上述步骤(2)在可通循环冷凝水的反应釜中进行,可以维持混合浆料的温度低于40℃。

67、优选地,所述将水性胺类固化剂、闪锈抑制剂和任选地防沉剂b在水中进行混合的混合时间为15~30min,例如17min、19min、21min、23min、25min、27min或29min等。

68、优选地,所述将水性胺类固化剂、闪锈抑制剂和任选地防沉剂b在水中进行混合在搅拌速度为1000~1500rpm(例如1100rpm、1200rpm、1300rpm或1400rpm等)的条件下进行。

69、第三方面,本发明提供一种如第一方面所述的水性环氧富锌涂料作为防腐涂料的应用。

70、相对于现有技术,本发明具有以下有益效果:

71、本发明提供的水性环氧富锌涂料包括a组分和b组分,所述a组分包括特定份数的水性环氧树脂、分子筛活化粉、锌粉、防锈颜料、空心玻璃微珠、mxene和石墨烯,所述b组分包括特定份数的水性胺类固化剂和闪锈抑制剂;通过在a组分中添加空心玻璃微珠、mxene和石墨烯三者进行搭配,有效降低了水性环氧富锌涂料中锌粉的含量,且有效解决了石墨烯在水性环氧富锌涂料中的分散性问题,得到了兼具优异耐腐蚀性能、耐水性能和耐盐雾性能的水性环氧富锌涂料。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表