一种高温辐射散热的高熵铈酸盐水性涂料及其涂层

- 国知局

- 2024-08-02 17:28:02

本发明涉及高温辐射散热,尤其涉及一种高温辐射散热的高熵铈酸盐水性涂料及其涂层。

背景技术:

1、红外辐射是一种通过提高热源表面的红外辐射率,以达到增强热交换能力目的的技术,由于通用性和可调性被广泛应用于高温散热领域。

2、cn 115710459a公开了一种耐高温散热粉体涂料及其制备方法,此发明采用聚酰亚胺树脂和聚酯树脂,通过提高物体表面的散热效率(高红外辐射效率),得到的粉末涂料具有优异的耐冲击性和散热性能,最高可耐360℃。依据普朗克定律及维恩位移定律可知,高温环境下,辐射热占主导地位,使用温度大于1000℃时,黑体95%的能量是以辐射热形式传播。因此,该材料不适用于>800℃的高温环境。

3、cn 115724658a公开了一种燃煤锅炉高温高辐射率防护涂料及其制备方法,该防护涂料以稀土掺杂尖晶石、功能填料、高温粘结剂和助剂组成,在2~15μm波段的法向红外发射率为0.946,可耐1200℃高温,为解决电厂锅炉和工业窑炉向火侧受热面沾污结焦、耐高温腐蚀、抗磨损等提供防护方案。但该文献并未提及导热对于材料性能的影响,然而作为辐射散热材料,高导热也是一项重要指标。

4、cn 115975453a公开了一种片状稀土基高辐射散热涂及其制备方法和应用,得到的片状稀土基高辐射散热涂料在8~13m大气窗口发射率为0.97,具有显著的散热效果。cn116676003a公开了一种彩色辐射散热涂层及其制备方法,具有优异的光热性能,近红外波段发射率达99%,太阳全波段反射率达89%,大气窗口波段的发射率达98%,可有效提高辐射散热效果。但是这些文献中红外发射率对应的波段范围较窄,不适用于温度>1000℃的使用环境(温度高于1000℃,辐射能量对应波段主要集中在1~5μm范围)。

技术实现思路

1、本发明所要解决的技术问题是提供一种性能良好的高温辐射散热的高熵铈酸盐水性涂料。

2、本发明所要解决的另一个技术问题是提供该水性涂料制备的涂层。

3、为解决上述问题,本发明所述的一种高温辐射散热的高熵铈酸盐水性涂料,其特征在于:该水性涂料由以下重量份的原料组成:高熵铈酸盐10~20份、氮化硼5~10份、氧化锆5~10份,堇青石0~5份,碳化硅3~5份,氮化硅3~5份,棕刚玉5~10份,气相二氧化硅3~5份,高岭土2~5份,晶须1~3份,消泡剂1~3份,流平剂1~3份,润湿分散剂1~3份,有机膨润土1~3份,复合高温粘结剂20~30份,去离子水15~25份;所述高熵铈酸盐的化学式为a2ce2o7,其中a位为la、pr、gd、ca、cu、fe、ni、co中的至少五种元素,且各元素为等摩尔比或近等摩尔比。

4、所述高熵铈酸盐的粒径<1 μm。

5、所述氧化锆、棕刚玉的粒径均为300~500nm;所述氮化硼的粒径为100~200nm;所述氮化硅的粒径为500~800nm。

6、所述氮化硼为六方氮化硼,具有层状晶体结构,其沿a、b轴和c轴的理论导热率分别为4.1 w·(m·k)-1和537 w·(m·k)-1。

7、所述晶须为sicw、si3n4w、al2o3w中的一种或两种。

8、所述消泡剂为迪高tego 901w聚醚硅氧烷类消泡剂、迪高tego 8030有机硅水性消泡剂、埃夫卡efka 2720不饱和聚酯类消泡剂中的一种或两种;所述流平剂为迪高glide450有机硅流平剂、埃夫卡efka 3777聚氨酯流平剂、埃夫卡efka3034流平剂中的一种或两种;所述润湿分散剂为迪高tego755w、迪高tego 662 c、埃夫卡efka 5065中的一种或两种。

9、所述复合高温粘结剂为磷酸铬铝、改性磷酸二氢铝、硅溶胶按1:(0.6~0.8):(0.2~0.4)的质量比混合均匀的复合粘结剂。

10、如上所述的一种高温辐射散热的高熵铈酸盐水性涂料的制备方法,包括以下步骤:

11、⑴将高熵铈酸盐加入复合高温粘结剂中,机械搅拌10~15分钟,待搅拌均匀后,依次加入氮化硼、氧化锆、堇青石、晶须、碳化硅、氮化硅、棕刚玉、气相二氧化硅、高岭土,机械搅拌30~60分钟,得到混合物a;

12、⑵将消泡剂、流平剂、润湿分散剂、有机膨润土依次加入到去离子水中,机械搅拌5~10分钟;随后加入到混合物a中,机械搅拌30~60分钟,得到混合物b;

13、⑶将所述混合物b转移至行星式球磨机,球磨介质为氧化锆球,球料质量比为2:1,球磨转速为200~400 r/min,球磨时间为2~4小时,即得高熵铈酸盐水性涂料。

14、一种采用如上所述水性涂料制成的涂层,其特征在于:该涂层在1~20μm波段的红外发射率>0.93,具有定向导热以及强韧性,涂层导热率>60 w·(m·k)-1。

15、如上所述涂层的制备方法,包括以下步骤:

16、①基体表面处理:

17、采用粒径为60~100目的石英砂对基体表面进行喷砂处理,使基材表面的洁度达到sa 2.5级要求,得到处理后的基体;

18、②将水性涂料填装至喷枪中,采用空气喷涂的方法将水性涂料喷涂在处理后的基体表面,喷涂环境温度为15~30℃、相对空气湿度<85%,喷涂压力为0.3~0.4mpa,得到厚度为120~180μm的湿膜;

19、③将湿膜在常温下固化12小时,随后随炉升温固化,固化温度为500℃,升温速率为5℃/min,固化时间为2~4小时,冷却方式为随炉冷却,即得厚度为60~90μm的干膜。

20、本发明与现有技术相比具有以下优点:

21、1、本发明使用高熵铈酸盐作为主要功能填料,由于高熵铈酸盐具有缺陷萤石结构,可在a位随机分布五种以上稀土元素和过渡金属元素,元素的无序性及半径和质量上的差异使得材料晶体结构呈现严重的晶格畸变并产生大量氧空位。同时过渡金属元素3d轨道以及稀土元素4f轨道排布特点,使得费米能级附近形成中间带,有效降低高熵铈酸盐材料的本征带隙。此外,多价态元素化合价的变化能够产生小极化子,促进电子跃迁。因此,高熵铈酸盐陶瓷通过增强电子跃迁、自由载流子吸收、杂质能级吸收和晶格振动吸收,可显著拓宽红外发射的波段,提高材料在1~20μm的红外辐射性能。

22、2、本发明通过球磨混合制备的水性涂料在1~20μm波段具有高的红外发射率、定向导热、强韧性以及与基材匹配的热膨胀系数,在大型能源设备、航空发动机、燃气轮机、电子器件、电站锅炉等辐射热管理领域具有潜在的应用前景。

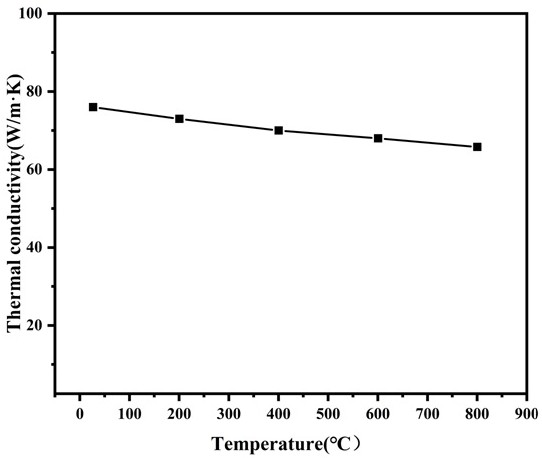

23、3、本发明制备的高熵铈酸盐涂层具有定向导热以及强韧性。由于添加的氮化硼为六方氮化硼,具有层状晶体结构,其沿a、b轴和c轴的理论导热率分别为4.1 w·(m·k)-1和537 w·(m·k)-1,具有显著的定向导热特性。此外,填料粒径大小对涂层体系的热导率也有影响。氮化硼粒径的超细化微处理(100~200 nm)有利于其在材料中的分散以及与填料之间的相互接触和相互作用。如图1所示,依据astm e1461-13(2022)《standard test methodfor thermaldiffusivity by the flash method》测试标准,高熵铈酸盐涂层的导热率为>60 w·(m·k)-1。

24、4、本发明制备的高熵铈酸盐涂层具有强韧性。由于添加了高模量、高强度的晶须(sicw、si3n4w及al2o3w)与可以基体复合,通过晶须或纤维的拔出与桥联以及裂纹偏转与钝化实现涂层材料的强韧化。

25、5、本发明制备的高熵铈酸盐涂层具有优异的辐射散热能力。如图2所示,依据gb/t4653-1984《涂层红外辐射率》测试标准,涂层在1~20μm的法向红外发射率为0.938。本发明所述涂层将高红外发射性能与高导热相结合,在热流密度范围一定的条件下,材料的发射率越高,表面辐射散热能力越强,从而降低了能量对基体材料的损伤,延长热端部件的服役寿命。

26、6、本发明制备的高熵铈酸盐涂层具有优异的耐硫酸盐腐蚀性能。配制质量比为1:1的na2so4和k2so4饱和溶液,将饱和盐溶液涂刷在试样表面, 干燥后称重,使盐膜质量为12~14 mg·cm-2,加热至700℃进行腐蚀试验,每24 h为1个周期。如图3所示,经过10个周期腐蚀后,涂层表面光滑、致密、无起泡、无开裂等现象。

27、7、本发明制备的高熵铈酸盐涂层具有优异的耐高温性能。由于高熵铈酸盐表现出熵驱动结构的稳定性以及复合粘结剂改性的耐高温性能,如图4所示,依据gb/t 1735-2009《色漆和清漆 耐热性的测定》测试标准,将高熵铈酸盐水性涂料喷涂在氧化铝坩埚片上置于箱式炉空气气氛中,在1500℃下经过168小时热稳定实验后,涂层表面光滑、致密、无起泡、无开裂等现象。

28、8、本发明制备的高熵铈酸盐涂层具有良好的抗热震性能。如图5所示,依据gb/t7320-2018《涂层热膨胀系数》测试标准,高熵铈酸盐涂层线膨胀系数在(8.9~12.2)×10-6/℃,可与多种基材相匹配,因此能够有效减小热循环试验过程中热冲击所带来的应力,在1000℃下经过40次抗热震实验后(空气冷却),涂层表面光滑、致密、无起泡、无开裂等现象。

29、9、本发明制备的高熵铈酸盐涂层,可作为防护节能材料应用于电站锅炉,其具有高的红外辐射性能、可有效强化炉膛辐射传热能力、提升锅炉换热效率;此外,高的定向导热、优异的耐熔盐腐蚀、耐高温性、抗热震性能以及与基材良好的热匹配性,在应对燃煤锅炉复杂运行工况方面,具有潜在的应用价值。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255783.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表