一种基于天然石墨的石墨烯乳制备方法及其应用与流程

- 国知局

- 2024-08-02 17:28:05

本发明属于石墨烯,具体涉及一种基于天然石墨的石墨烯乳制备方法及其应用。

背景技术:

1、石墨为层型结构,是混合键型、过渡型晶体。石墨晶体显示出明显的各向异性,层面方向上导热和导电能力强,垂直层面方向上导电和导热性能很弱。

2、石墨烯是由碳原子构成的二维蜂窝状的晶体结构,具有良好的导热性、导电性、透光性。

3、现有技术中,石墨乳被广泛使用,石墨烯乳还有待开发,研究石墨烯乳也能充分利用石墨烯的优异性能。

技术实现思路

1、本发明的第一个目的是提供一种基于天然石墨的石墨烯制备方法,本发明的第二个目的是提供一种石墨烯乳的制备方法,本发明的第三个目的是提供关于石墨烯乳的应用。本发明采用不同路线制备石墨烯,并利用制得的石墨烯制备石墨烯乳,拓宽石墨烯乳的应用。

2、为实现上述目的及其他相关目的,本发明提供以下技术方案:

3、第一方面,本发明提供一种基于天然石墨的石墨烯制备方法,包括如下步骤:

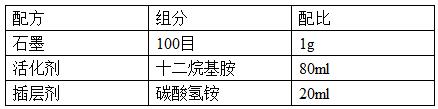

4、取石墨,加入活化剂,混匀,将石墨活化,然后加入插层剂混匀、浸泡,剥离得到石墨烯溶液,所述石墨为天然石墨,所述石墨烯溶液为基于天然石墨的石墨烯;

5、所述活化剂包括偶联剂、胺盐、季铵盐、氮苯、咪唑啉中的至少一种;所述插层剂包括碳酸氢铵、萘基钠、n,n-二甲基乙酰胺、氨溶液、尿素、过氧化氢、硫酸、氯磺酸中的至少一种。

6、于本发明的一实施例中,取石墨,加入活化剂,混匀,然后加入插层剂混匀,超声分散10s~60s,浸泡10~60min,600~1000℃、500~1000w超声0.1~10h,得到石墨烯溶液。

7、于本发明的一实施例中,所述天然石墨包括鳞片石墨,所述鳞片石墨的尺寸为100~300目。

8、于本发明的一实施例中,所述偶联剂包括硅烷偶联剂、钛酸酯类偶联剂中的至少一种;所述铵盐包括十二烷基胺、十八烷基胺中的至少一种;所述季铵盐包括烷基三甲基铵盐、二烷基二甲基铵盐、烷基二甲基苄基铵盐、吡啶季铵盐、十二烷基三甲基氯化铵、十二烷基二甲基苄基氯化铵中至少一种。

9、于本发明的一实施例中,所述石墨和所述活化剂的固液比为1:50~200 g/ml,所述石墨和所述插层剂的固液比为1:10~100 g/ml。

10、需要说明的是,现有技术中,常用的石墨烯制备方法包括球磨、化学氧化还原法、化学气相沉积法等。本发明使用不同的路线制备石墨烯,不使用强酸等强氧化剂,减少石墨烯成品的缺陷,避免安全性和不环保等问题,也避免了高成本和高复杂性,具体的,本发明用天然石墨作为原材料,即石墨,先用活化剂活化石墨,借助活化剂,将疏水端吸附在石墨表面,亲水端指向溶液,还能起到先将石墨浸润的作用,再加入插层剂,此时亲水端指向插层剂溶液中,还能平衡插层剂和石墨的表面能,便于后期对石墨层状结构的剥离。石墨浸泡在插层剂中,插层剂插入石墨层状结构中,增加层间距,使得石墨发生一定膨胀,前期加入的活化剂此时也能加快膨胀速度,减少浸泡时间,插层后,利用高温超声剥离石墨,前期较佳的插层膨胀效果能减少剥离时的能耗,降低剥离难度,利用高温和超声剥离石墨,也能获得层数为3~7层的石墨烯。

11、第二方面,本发明提供一种石墨烯乳的制备方法,该制备方法基于所述的基于天然石墨的石墨烯制备方法,包括如下步骤:

12、取所述石墨烯溶液,加入乳化剂,搅拌、乳化得到石墨烯乳;所述乳化剂包括聚丙烯酰胺、聚乙烯醇、聚乙二醇、油酸氧乙烯酯中的至少一种。

13、于本发明的一实施例中,取所述石墨烯溶液,加入乳化剂,利用乳化机20~80min搅拌得到石墨烯乳;所述石墨烯溶液和乳化剂的质量份比为1:0.3~3。

14、第三方面,本发明提供一种石墨烯乳改性材料,制备步骤包括:将树脂、所述活化剂放入搅拌机中,升温,搅拌,降温,分批加入石墨烯乳,所述石墨烯乳为所述的石墨烯乳的制备方法制得,持续搅拌,加入固化剂,搅拌,得到石墨烯乳改性材料。

15、于本发明的一实施例中,将环氧树脂、所述活化剂放入搅拌机中,升温至80~200℃,搅拌5~30min,降温至60~100℃,分批加入所述石墨烯乳,持续搅拌,加入固化剂,500~1500r/min搅拌10~30min,得到石墨烯乳改性材料。

16、第四方面,本发明提供一种基于所述的石墨烯乳改性材料的涂层,将所述石墨烯乳改性材料旋涂在不锈钢试片上,120~2500℃固化1~8h,在所述不锈钢试片上形成10~60μm涂层。

17、第三方面和第四方面都为本发明制备的石墨烯乳的应用。

18、本发明的有益效果是:

19、(1)本发明使用区别于现有技术的方法制备石墨烯,本发明用天然石墨作为原材料,即石墨,先用活化剂活化石墨,借助活化剂,将疏水端吸附在石墨表面,亲水端指向溶液,还能起到先将石墨浸润的作用,再加入插层剂,此时亲水端指向插层剂溶液中,还能平衡插层剂和石墨的表面能,便于后期对石墨层状结构的剥离。石墨浸泡在插层剂中,插层剂插入石墨层状结构中,增加层间距,使得石墨发生一定膨胀,前期加入的活化剂此时也能加快膨胀速度,减少浸泡时间,插层后,利用高温超声剥离石墨,前期较佳的插层膨胀效果能减少剥离时间,进而降低能耗,利用高温和超声剥离石墨,获得层数为3~7层的石墨烯。本发明不用球磨或化学氧化还原法制备,不使用强酸等强氧化剂,减少石墨烯成品的缺陷,避免安全性和不环保等问题,也避免了化学气相沉积法的高成本和高复杂性。

20、(2)本发明利用制备的石墨烯制备石墨烯乳,本发明可通过调控石墨的剥离水平来改变石墨烯溶液的内含物,使其兼具石墨和石墨烯的优势,比如:1)保留部分石墨结构,使得石墨烯溶液中石墨烯与石墨共存,在石墨烯溶液中加入乳化剂,因为石墨和石墨烯结构都容易团聚,所以乳化在乳化剂均质搅拌情况下进行,避免石墨和石墨烯的团聚,石墨烯溶液中残留的插层剂和活化剂此时又能起到分散、防凝聚、提高湿润能力的作用。2)不需要保留石墨结构时,可将石墨完全剥离成石墨烯状态,再进行乳化;也可将石墨烯溶液过滤,再进行乳化,本发明中,制备的石墨烯尺寸远小于石墨,易于分离。

21、(3)本发明制备的石墨烯乳应用广泛,石墨烯乳可用于制备涂料、涂层、薄膜,还可作为乳液状态应用于树脂、纳米材料、混凝土、沥青、电学物理领域(比如光伏材料、电池)中,如果有需求,也可以将石墨烯溶液烘干成石墨烯粉末,将石墨烯乳烘干成石墨烯乳粉末。

22、(4)本发明给出了具体的应用:本发明制备了一种石墨烯乳改性材料,并利用石墨烯改性材料制备了涂层,先将活化剂和环氧树脂搅拌,利用活化剂分散环氧树脂,然后升温状态下,增加环氧树脂的流动性,达到活化状态后,降温,保持环氧树脂的流动性,然后分批加入石墨烯乳,乳状的石墨烯乳在搅拌状态下,快速融入环氧树脂和活化剂中,活化剂、流动状环氧树脂、搅拌、高温,四者都确保各组分不会团聚,避免石墨烯乳破乳,分批加入石墨烯乳,能够先分散,均质,再全方位包覆环氧树脂,形成均衡的乳状体系,再加入固化剂,便于石墨烯乳改性材料能够在基底上形成涂层,石墨烯乳改性材料高温固化成膜时,环氧树脂交联固化,过程中,也迫使其中的石墨烯向三维结构转化,配合环氧树脂的三维结构进一步完善石墨烯的结构形态。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255786.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表