一种基于硅灰的有机改性无机分散剂的制备方法与流程

- 国知局

- 2024-08-02 17:28:25

本发明涉及分散剂,尤其涉及一种基于硅灰的有机改性无机分散剂的制备方法。

背景技术:

1、硅灰是工业电炉在高温熔炼工业硅及硅铁等过程中,随废气逸出的烟尘经特殊的捕集装置收集处理而成。在工业硅生产过程中,每生产1吨工业硅可副产0.3-0.5吨硅灰,随着电子技术的快速发展,工业硅产量增加,导致大量硅灰废弃堆积。由于硅灰中sio2含量较高,目前通常将硅灰用于建材的胶凝材料中,在消纳硅灰的同时,可降低胶凝材料的成本。但是随着硅灰加入量的增加,胶凝材料的性能也发生大幅降低。因此还需继续研究硅灰在建材或其他领域中的高效应用,实现变废为宝的可持续发展目标。

2、石墨乳是石墨在水中或溶剂中所形成的呈乳状状态的物质,具有良好的润滑性和导电性,广泛应用于机械加工、电子制造等领域。但是石墨乳在储存和使用时会出现沉淀的现象,影响使用效果。目前可以通过向石墨乳中添加分散剂来减缓石墨乳沉降现象,例如专利cn116921484a中公开了一种用于高强度细钨丝的拉丝石墨乳,其分散剂包括羧甲基纤维素钠、羟乙基纤维素钠、甲基纤维素、羟丙基甲基纤维素或羟乙基甲基纤维素中的一种或多种。cn111471369a中公开了一种用于电池中的石墨乳液,其分散剂选自磺酸盐、硫酸酯盐以及羧酸盐中的任意一种或多种。

3、但是现有的分散剂分散效果不一,石墨乳在长时间的保存过程中,极易发生沉降。另外ph值对分散剂的分散性能影响较大,从而影响石墨乳中石墨的沉淀,导致在使用石墨乳时,需要严格控制溶液ph值,限制了石墨乳的应用。

技术实现思路

1、本发明针对现有技术中存在的上述不足,提供一种基于硅灰的有机改性无机分散剂的制备方法,所得到的有机改性无机分散剂为粉体状态,粉体均匀,使用方便简单,且在常温环境下密封保存24个月不会失效;且该分散剂对于石墨及表面带大量负电荷的颗粒有良好的分散作用,同时溶液的ph值对分散性没有影响,分散剂抗干扰能力强。

2、实现本发明上述目的所采用的技术方案为:

3、一种基于硅灰的有机改性无机分散剂的制备方法,包括以下步骤:(1)将硅灰与配制好的处理剂按照比例进行高速预混合并加热至75-85℃,保温30min左右后冷却至常温,再继续低速搅拌5-8h,搅拌完成后静置3~5h,确保固液分离,再过滤、冲洗、干燥,得到处理后的硅灰;优选地,过滤后通过清水冲洗一遍以上,再放入100-120℃的烘箱中干燥。

4、优选地,硅灰中二氧化硅含量在90%以上;

5、优选地,处理剂与硅灰的质量比为300~500:1;

6、所述处理剂中各组分及质量份为:淀粉20~30份、谷朊粉15~20份、大豆分离蛋白粉5~10份、三聚氰胺5~15份、表面活性剂8~15份和水130~180份;

7、其中三聚氰胺为含量在99%以上的工业级三聚氰胺;表面活性剂为阴离子表面活性剂及非离子表面活性剂的任意比例的混合;淀粉为常用的工业淀粉;谷朊粉中蛋白质含量高于85%,谷朊粉的细度大于100目;大豆分离蛋白粉中干基蛋白质含量不低于95%,多肽不高于2%;

8、处理剂中淀粉由半水溶高分子组成,能使整体浆料处于非牛顿流体状态,而谷朊粉为前期凝胶体,大豆分离蛋白粉为后期凝胶体,淀粉、谷朊粉和大豆分离蛋白粉共同形成具有一定流动态的凝胶体。三聚氰胺中独特的三胺结构可以促进淀粉的糊化性能以及稳定粘度。通过处理剂进行处理,能够促进硅灰中颗粒与颗粒之间的分离,暴露颗粒表面;还能促进水溶性杂质溶解,降低硅灰中杂质的含量。

9、(2)将活化剂及处理后的硅灰倒入等离子球磨机中,对处理后的硅灰进行表面活化处理。

10、优选地,步骤(2)的具体步骤为:将活化剂及处理后的硅灰倒入等离子球磨机中后,向等离子球磨机中充入惰性气体,充气完毕后,先球磨30min~1h;然后将电场频率调整到7~15khz继续球磨1~5h后,冷却至室温并静置30min后排气开盖,即可得到分散剂产品。优选地,惰性气体为氮气、氩气等。

11、优选地,活化剂的质量为处理后的硅灰质量的2%~30%。

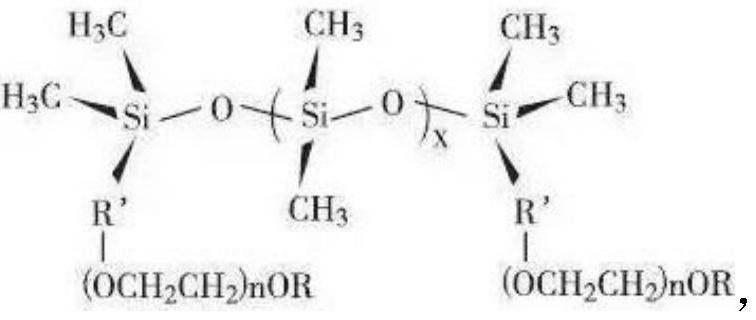

12、优选地,活化剂中各组分及质量份为:聚醚改性有机硅30~100份、烷氧基硅烷10~15份、六偏磷酸盐2~5份、阴离子表面活性剂1~1.8份和碳酸锂0.1~0.3份。进一步地,聚醚改性有机硅的分子量为200~500。进一步地,聚醚改性有机硅的结构式为:式中r和r'均为烷基。

13、优选地,烷氧基硅烷的结构式为:式中r1和r2均为烷基。

14、分散剂产品采用特殊合成及制粉工艺,产品形态为均匀的球形形态,且颗粒的平均粒径为0.2μm~0.3μm之间,粉体均匀、使用方便简单,且在常温环境下密封保存24个月不会失效,

15、等离子球磨机是一种可以产生等离子体的球磨设备,通过控制电场及时间使硅灰表面电离活化,从而使活化剂中的聚醚改性有机硅、甲基三乙氧基硅烷以及六偏磷酸钠很容易接枝到活化的硅灰表面,改变二氧化硅的表面状态,使其具有一个非离子基团与磷酸根的分子层。这个分子层中的非离子基团和磷酸根具有分散及可控絮凝的能力,同时分子层中主要以非离子基团为主,所以其分散作用并不会受到被分散液体ph值波动的影响。另外磷酸根和与非离子基团不会与石墨以及表面带大量负电荷的颗粒产生氢键,因此该分散剂对石墨及表面带大量负电荷的颗粒有良好的分散作用。

16、与现有技术相比,本发明提供的基于硅灰的有机改性无机分散剂的制备方法具有以下优点:

17、1、本发明采用特殊合成及制粉工艺,所得到的有机改性无机分散剂为粉体状态,粉体颗粒为球形形态,颗粒的平均粒径为0.3μm~0.5μm之间,粉体均匀,使用方便简单,且在常温环境下密封保存24个月不会失效。

18、2、本发明中通过处理剂对硅灰进行处理,促进硅灰中颗粒与颗粒之间的分离,暴颗粒露表面,使得硅灰颗粒在等离子球磨机中的反应更加充分,降低反应时间,加快反应进程;同时处理剂还能促进水溶性杂质溶解,降低硅灰中杂质的含量。

19、3、本发明中将处理后的硅灰与活化剂一起加入等离子球磨机中,活化剂易接枝到表面电离活化的二氧化硅颗粒上,改变二氧化硅的表面状态,使其具有一个非离子基团与磷酸根的分子层。这个分子层中的非离子基团和磷酸根具有分散及可控絮凝的能力,由于磷酸根和与非离子基团不会与石墨以及表面带大量负电荷的颗粒产生氢键,因此该分散剂对石墨及表面带大量负电荷的颗粒有良好的分散作用。同时接枝的分子层中主要以非离子基团为主,所以分散剂的分散作用并不会受到被分散液体ph值波动的影响,分散剂抗干扰能力强。

技术特征:1.一种基于硅灰的有机改性无机分散剂的制备方法,其特征在于包括以下步骤:(1)将硅灰与配制好的处理剂按照比例进行高速预混合并加热至75-85℃,保温一段时间后冷却至常温,再继续低速搅拌5-8h,静置后再过滤、冲洗、干燥,得到处理后的硅灰;所述处理剂中各组分及质量份为:淀粉20~30份、谷朊粉15~20份、大豆分离蛋白粉5~10份、三聚氰胺5~15份、表面活性剂8~15份和水130~180份;

2.根据权利要求1所述的基于硅灰的有机改性无机分散剂的制备方法,其特征在于:所述步骤(1)中搅拌5-8h,静置3h,用清水冲洗一遍以上。

3.根据权利要求1所述的基于硅灰的有机改性无机分散剂的制备方法,其特征在于:所述步骤(1)中处理剂与硅灰的质量比为300~500:1。

4.根据权利要求1所述的基于硅灰的有机改性无机分散剂的制备方法,其特征在于:所述步骤(1)中表面活性剂为阴离子表面活性剂及非离子表面活性剂的任意比例的混合。

5.根据权利要求1所述的基于硅灰的有机改性无机分散剂的制备方法,其特征在于:所述谷朊粉中蛋白质含量高于85%,谷朊粉的细度大于100目。

6.根据权利要求1所述的基于硅灰的有机改性无机分散剂的制备方法,其特征在于:所述大豆分离蛋白粉中干基蛋白质含量不低于95%,多肽不高于2%。

7.根据权利要求1所述的基于硅灰的有机改性无机分散剂的制备方法,其特征在于:所述硅灰中二氧化硅含量在90%以上。

8.根据权利要求1所述的基于硅灰的有机改性无机分散剂的制备方法,其特征在于:所述步骤(2)中活化剂的质量为处理后的硅灰质量的2%~30%。

9.根据权利要求1所述的基于硅灰的有机改性无机分散剂的制备方法,其特征在于:所述步骤(2)的具体步骤为:将活化剂及处理后的硅灰倒入等离子球磨机中后,向等离子球磨机中充入惰性气体,充气完毕后,先球磨30min~1h;然后将电场频率调整到7~15khz继续球磨1~5h后,冷却静置后排气开盖,即得到分散剂产品。

10.根据权利要求1所述的基于硅灰的有机改性无机分散剂的制备方法,其特征在于:所述聚醚改性有机硅的分子量为200~500。

技术总结本发明提供了一种基于硅灰的有机改性无机分散剂的制备方法,将硅灰与配制好的处理剂按照比例进行高速预混合并加热至75‑85℃,保温一段时间后冷却至常温,再继续低速搅拌5‑8h,静置后再过滤、冲洗、干燥,得到处理后的硅灰;处理剂中各组分为:淀粉、谷朊粉、大豆分离蛋白粉、三聚氰胺、表面活性剂和水;将活化剂及处理后的硅灰倒入等离子球磨机中,对处理后的硅灰进行表面活化处理,即得到分散剂产品;活化剂中各组分为:聚醚改性有机硅、烷氧基硅烷、六偏磷酸盐、阴离子表面活性剂和碳酸锂。该分散剂为粉体状态,密封保存24个月不会失效;且该分散剂对于石墨及表面带大量负电荷的颗粒有良好的分散作用。技术研发人员:黄異,杨贝,包颖受保护的技术使用者:武汉善达化工有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240718/255816.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表