一种团聚金刚石的制备方法及其应用与流程

- 国知局

- 2024-08-02 17:30:33

本发明属于金刚石磨料和磨具制造,具体涉及一种通过对环氧树脂改性增韧并以此作为结合剂制备团聚金刚石的方法。

背景技术:

1、金刚石具有高硬度、高导热性并且化学稳定性好等特点,在磨料和磨具领域被广泛应用。金刚石磨料可用于诸多材料的研磨和抛光,如碳化硅、蓝宝石、陶瓷、不锈钢以及铝合金等。以金刚石为磨料制备的固结磨具如砂轮和研磨垫在半导体衬底减薄、光学玻璃抛光和硬质合金磨削等方面均有重要应用。

2、天然金刚石价格昂贵,目前在在磨料和磨具中使用的金刚石主要为人造金刚石,其中人造金刚石依据结构类型可分为单晶金刚石和多晶金刚石。但晶金刚石硬度高,研磨过程材料去除率高,但也存在加工工件表面粗糙度大且划伤严重等问题。而多晶金刚石存在结构缺陷,在磨削过程中会破碎脱落成更小的颗粒,该特点既可以保持持续的磨削力,又能够避免尖锐棱角划伤工件表面,可以实现表面粗糙度小且划伤少的加工效果。但由于多晶金刚石采用定向爆破法制备,生产成本较高,这在一定程度限制了其应用范围。

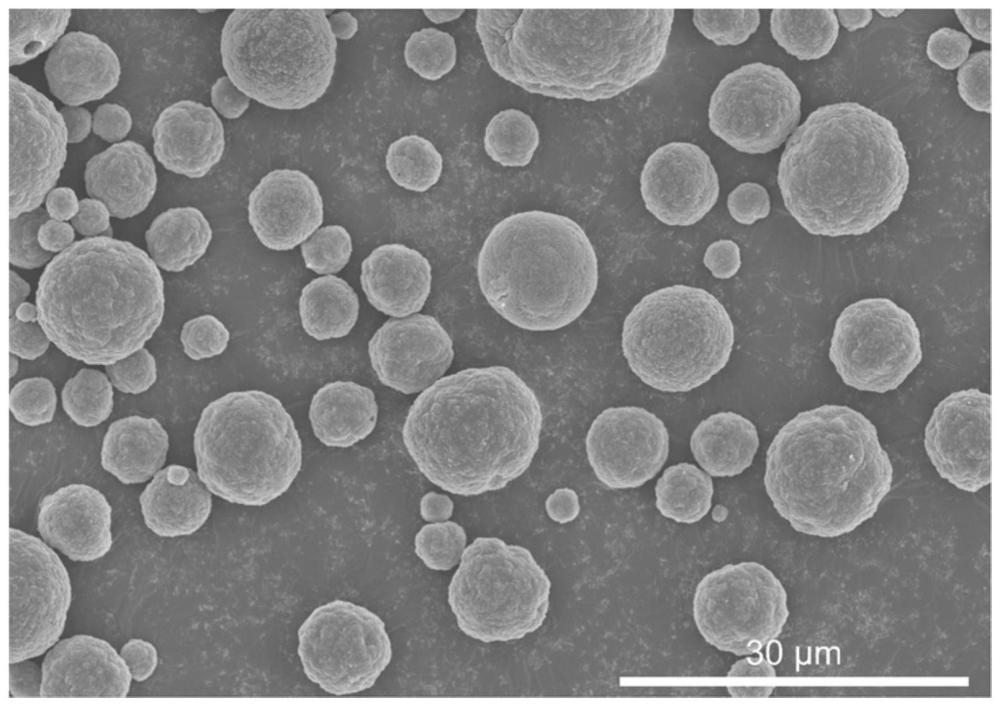

3、团聚金刚石是通过金刚石微粉和结合剂团聚形成的一种金刚石颗粒。团聚金刚石和多晶金刚石类似也具有良好的自锐性保证材料去除率,以及类球形结构易于获得低表面粗糙度同时防止划伤表面。此外,团聚金刚石生产成本与多晶金刚石相比较低,因此团聚金刚石具有更广阔的应用范围。

4、团聚金刚石的强度对其磨削效果至关重要。目前,现有技术是使用传统陶瓷结合剂制备团聚金刚石,采用陶瓷结合剂,需要高温烧结,高温烧结过程会导致的金刚石强度下降。环氧树脂具有优异的力学性能、化学稳定性、耐热性和耐腐蚀性,但其存在固化状态下较脆的问题。以树脂结合剂制备团聚金刚石存在强度低易碎,材料去除率较低的问题。

技术实现思路

1、本发明的目的在于针对现有技术的不足,提出一种通过对环氧树脂改性提高其韧性,并以此作为结合剂制备团聚金刚石的方法。

2、为实现上述目的,本发明采用的技术方案如下:

3、本发明通过向环氧树脂中引入热塑性树脂或橡胶弹性体对其进行改性,以提高环氧树脂的韧性。并且向树脂结合剂中加入胺类或酸酐类固化剂,用于后续固化。然后以改性后的环氧树脂为结合剂,与金刚石微粉和临时粘结剂混合均匀后造粒并过筛,所得颗粒在指定温度下固化,获得团聚金刚石。

4、一种团聚金刚石的制备方法,包括如下步骤:

5、(1)将环氧树脂与改性剂、固化剂和溶剂混合均匀,制备改性环氧树脂结合剂;所述改性剂为热塑性树脂、橡胶弹性体中的一种或多种;

6、(2)将金刚石微粉和临时粘结剂与改性环氧树脂结合剂混合均匀,制成混合浆料,然后将混合浆料进行喷雾造粒,过筛得到粒径≤100μm的二次颗粒;

7、(3)将二次颗粒进一步加热固化,加热固化温度为80-200℃,获得团聚金刚石颗粒。

8、优选地,步骤(2)中所述临时粘结剂为糊精、聚乙烯醇、聚乙二醇和聚乙烯吡咯烷酮中的一种或多种。

9、优选地,步骤(1)中所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂和多酚型缩水甘油醚环氧树脂中的一种或多种;所述固化剂为胺类固化剂、酸酐类固化剂中的一种或多种。

10、优选地,所述热塑性树脂包括聚砜、聚氨酯、聚硅氧烷、聚醚砜、聚酰胺和聚醚醚酮,橡胶弹性体包括端羟基液体丁腈橡胶、端羧基液体丁腈橡胶和端氨基液态丁腈橡胶。

11、优选地,所述固化剂包括乙二胺、己二胺、二乙烯三胺、三乙烯四胺、二乙氨基丙胺、间苯二胺、二乙基甲苯二胺、异佛尔酮二胺、顺丁烯二酸酐和邻苯二甲酸酐中的一种或多种。

12、优选地,所述溶剂为丙酮、丁酮、甲苯、二甲苯、乙酸乙酯、醋酸丁酯、二氯甲烷、甲醇、乙醇、四氢呋喃、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种或多种。

13、优选地,步骤(1)中改性环氧树脂结合剂中溶剂的质量百分比为50-99%,固体组分的质量百分比为1-50%;其中各固体组分质量配比为环氧树脂30-80%,改性剂5-50%,固化剂为5-30%,之和为100%。

14、优选地,步骤(1)中改性环氧树脂结合剂中溶剂的质量百分比为70-95%,固体组分的质量百分比为5-30%;其中各固体组分质量配比为环氧树脂40-75%,改性剂10-40%,固化剂为10-20%,之和为100%。

15、优选地,步骤(2)中所述混合浆料以质量百分比计,金刚石微粉40-70%,改性环氧树脂结合剂5-55%,临时粘结剂1-25%。

16、优选地,步骤(2)中所述混合浆料以质量百分比计,金刚石微粉50-70%,改性环氧树脂结合剂15-40%,临时粘结剂5-15%。

17、优选地,步骤(2)中所述金刚石微粉d50为0.01-10μm;步骤(2)中所述二次颗粒d50为0.1-50μm;步骤(3)中所述加热固化温度为80-150℃,固化时间为4-24h。

18、上述方法制备的团聚金刚石可用作磨料配制抛光液,或者用于制备固结磨具。

19、与现有技术相比,本发明具有以下有益效果:

20、(1)本发明改性后的环氧树脂结合剂韧性得到提高,其作为结合剂制备的团聚金刚石不易碎,以此团聚金刚石配制的研磨或抛光液材料去除率高,且不易划伤工件表面。

21、(2)本发明以改性环氧树脂制备团聚金刚石,无需高温烧结,避免了高温烧结过程导致的金刚石强度下降,同时节省了能耗。

22、(3)本发明制备的团聚金刚石具有优异的力学性能、化学稳定性、耐热性和耐腐蚀性。

23、(4)将本发明制备的团聚金刚石用作磨料配制研磨、抛光液,以及用于制备固结磨具如砂轮和研磨垫,材料去除率高并且不易划伤表面。

技术特征:1.一种团聚金刚石的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤(2)中所述临时粘结剂为糊精、聚乙烯醇、聚乙二醇和聚乙烯吡咯烷酮中的一种或多种。

3.根据权利要求2所述的制备方法,其特征在于,步骤(1)中所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂和多酚型缩水甘油醚环氧树脂中的一种或多种;所述固化剂为胺类固化剂、酸酐类固化剂中的一种或多种;

4.根据权利要求1或2或3所述的制备方法,其特征在于,步骤(1)中改性环氧树脂结合剂中溶剂的质量百分比为50-99%,固体组分的质量百分比为1-50%;其中各固体组分质量配比为环氧树脂30-80%,改性剂5-50%,固化剂为5-30%。

5.根据权利要求4所述的制备方法,其特征在于,步骤(1)中改性环氧树脂结合剂中溶剂的质量百分比为70-95%,固体组分的质量百分比为5-30%;其中各固体组分质量配比为环氧树脂40-75%,改性剂10-40%,固化剂为10-20%。

6.根据权利要求4所述的制备方法,其特征在于,步骤(2)中所述混合浆料以质量百分比计,金刚石微粉40-70%,改性环氧树脂结合剂5-55%,临时粘结剂1-25%。

7.根据权利要求6所述的制备方法,其特征在于,步骤(2)中所述混合浆料以质量百分比计,金刚石微粉50-70%,改性环氧树脂结合剂15-40%,临时粘结剂5-15%。

8.根据权利要求1所述的制备方法,其特征在于,步骤(2)中所述金刚石微粉d50为0.01-10μm;步骤(2)中所述二次颗粒d50为0.1-50μm;步骤(3)中所述加热固化温度为80-150℃,固化时间为4-24h。

9.权利要求1-8任一项所述方法制备的团聚金刚石。

10.权利要求9所述团聚金刚石的应用,其特征在于,所述团聚金刚石用作磨料配制抛光液,或者用于制备固结磨具。

技术总结本发明公开了一种团聚金刚石的制备方法及其应用,制备方法包括如下步骤:(1)将环氧树脂与改性剂、固化剂和溶剂混合均匀,制备改性环氧树脂结合剂;所述改性剂为热塑性树脂、橡胶弹性体中的一种或多种;(2)将金刚石微粉和临时粘结剂与改性环氧树脂结合剂混合均匀,制成混合浆料,然后将混合浆料进行喷雾造粒,过筛得到粒径≤100μm的二次颗粒;(3)将二次颗粒进一步加热固化,加热固化温度为80‑200℃,获得团聚金刚石颗粒。本发明可以避免了高温烧结过程导致的金刚石强度下降。由于使用增韧后的环氧树脂作为结合剂,本发明制备的团聚金刚石不易碎,以此团聚金刚石配制的研磨或抛光液材料去除率高,且不易划伤工件表面。技术研发人员:袁黎光,程帮贵,王杰,王凯丽,吴泽佳,钟超,童快,杨小牛受保护的技术使用者:广东粤港澳大湾区黄埔材料研究院技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240718/255948.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。