表面保护薄膜的制作方法

- 国知局

- 2024-08-02 17:38:26

本发明涉及表面保护薄膜。

背景技术:

1、在光学构件、电子构件的制造工序中,为了在加工、组装、检査、输送等时防止该光学构件、该电子构件的表面划伤,通常在该光学构件、该电子构件的露出面贴附表面保护薄膜。这样的表面保护薄膜在不需要表面保护的时刻从光学构件、电子构件剥离(专利文献1)。

2、要从贴附有表面保护薄膜的光学构件、电子构件将该表面保护薄膜剥离时,重要的是能够仅在该表面保护薄膜与该光学构件、该电子构件的界面顺利地剥离,要求轻剥离性。

3、另外,光学构件、电子构件通常昂贵且容易破损。因此,对于贴附于光学构件、电子构件的露出面的表面保护薄膜,重要的是在剥离时不使该光学构件、该电子构件破损,从该点出发也要求优异的轻剥离性。

4、作为表面保护薄膜的轻剥离化的手段,报告了在形成用于构成粘合剂层的粘合剂的粘合剂组合物中添加氟系化合物、有机硅系化合物的技术。

5、专利文献2、3中报告了通过使形成氨基甲酸酯系粘合剂的粘合剂组合物中含有氟系化合物和/或有机硅系化合物来表现超轻剥离性的技术。

6、专利文献4中报告了关于下述表面保护薄膜的技术,其通过使形成氨基甲酸酯系粘合剂的粘合剂组合物中含有氟系化合物和/或有机硅系化合物,进而含有脂肪酸酯,从而不会容易地从被粘物剥离,即使贴附于被粘物后的初始的剥离力大,也能够抑制经时的重剥离化,贴附于被粘物所导致的该被粘物表面的污染性低。

7、专利文献5中报告了关于下述表面保护薄膜的技术,其通过使形成氨基甲酸酯系粘合剂的粘合剂组合物中含有氟系化合物和/或有机硅系化合物,进而含有低分子量多元醇,从而不会容易地从被粘物剥离,即使是在严酷的环境下长期保管的情况下,也能够充分抑制经时的重剥离化,贴附于被粘物所导致的该被粘物表面的污染性充分低。

8、此处,作为构成以贴附于光学构件、电子构件的露出面为主用途的表面保护薄膜所具备的粘合剂层的优选粘合剂,已知有氨基甲酸酯系粘合剂。作为为了得到氨基甲酸酯系粘合剂而使用的氨基甲酸酯系树脂,如通常所知的,存在以下2种制造方法:在不使用氨基甲酸酯预聚物下,使多元醇与多官能异氰酸酯直接反应来制造氨基甲酸酯系树脂的“一步法”;和使氨基甲酸酯预聚物与多官能异氰酸酯反应来制造氨基甲酸酯系树脂的“预聚物法”。

9、对于“一步法”,由于使用数均分子量为10000左右的多元醇,因此通过与多官能异氰酸酯的反应而直接固化,由此交联密度变高,可确保轻剥离性,但另一方面,在“一步法”中,由于粘合剂溶液的粘度低,因此有不适于厚膜化的问题。另一方面,对于“预聚物法”,由于粘合剂溶液的粘度高,因此适于厚膜化。但是,在“预聚物法”中,通过与多官能异氰酸酯的反应进行固化从而得到的粘合剂的交联密度低,因此有难以表现轻剥离性的问题。

10、专利文献2、3中针对使用氨基甲酸酯预聚物作为基础聚合物的情况,对使用氟系化合物的实施方式进行了报告(实施例7~15)。专利文献4中针对使用氨基甲酸酯预聚物作为基础聚合物的情况,对使用氟系化合物和脂肪酸酯的实施方式(实施例1~12、14,15)及使用有机硅系化合物和脂肪酸酯的实施方式(实施例13)进行了报告。专利文献5中,针对使用氨基甲酸酯预聚物作为基础聚合物的情况,对使用氟系化合物、低分子量多元醇和脂肪酸酯的实施方式(实施例1~3)及使用有机硅系化合物和低分子量多元醇的实施方式(实施例13)进行了报告。

11、但是,通过本发明人等的研究清楚了:对于专利文献2~5中报告的实施方式,无法充分达成贴附初始的优异的轻剥离性的表现与剥离力的经时上升的抑制的兼顾,特别是在光学构件、电子构件的制造工序中为了防止加工、组装、检査、输送等时的该光学构件、该电子构件的表面的划伤而贴接于该光学构件、该电子构件的露出面的用途中,无法实现充分的性能。

12、另一方面,通常,对于表面保护薄膜、光学构件、电子构件,电绝缘性高,通过摩擦、剥离而产生静电。因此,从贴附有表面保护薄膜的光学构件、电子构件将该表面保护薄膜剥离时也产生静电,若为该静电残留的状态,则例如对液晶施加电压时,液晶分子的取向会损失、或发生面板的缺损。另外,静电的存在也会成为吸引尘埃、使操作性降低的主要因素。为了防止这样的静电,报告了对表面保护薄膜实施抗静电处理的技术。例如,报告了以下技术:作为表面保护薄膜的表面层(面涂层、背面层),形成抗静电层或实施抗静电涂布,由此赋予抗静电功能(专利文献6、7)。

13、另外,报告了为了对表面保护薄膜所具备的粘合剂层自身赋予抗静电性而使粘合剂层中含有作为抗静电剂发挥功能的碱金属盐、离子液体等离子性化合物的技术、在基材与粘合剂层之间设置抗静电层的技术(专利文献8)。

14、但是,对于如上所述的技术,抗静电性能依赖于抗静电剂的量。因此,有以下问题:越增加抗静电剂的量则被粘物越被污染;在剥离表面保护薄膜后贴附于其它构件的情况下,担心发生剥离等工序不良;增加用于在基材与粘合剂层之间设置抗静电层的工序。

15、现有技术文献

16、专利文献

17、专利文献1:日本特许第6613516号公报

18、专利文献2:日本特许第6368810号公报

19、专利文献3:日本特许第6648168号公报

20、专利文献4:日本特许第7137961号公报

21、专利文献5:日本特许第7142482号公报

22、专利文献6:日本特许第4170102号公报

23、专利文献7:日本特许第4920613号公报

24、专利文献8:日本特开2018-168373号公报

技术实现思路

1、发明要解决的问题

2、本发明的课题的目的在于,提供一种表面保护薄膜,其包含粘合剂层,主要用途为:在光学构件、电子构件的制造工序中,为了防止加工、组装、检査、输送等时的该光学构件、该电子构件的表面的划伤而贴接于该光学构件、该电子构件的露出面,该表面保护薄膜能够表现贴附初始的优异的轻剥离性、并且能够抑制剥离力的经时上升。

3、另外,形成构成上述粘合剂层的粘合剂的粘合剂组合物包含离子性化合物的情况下,本发明的课题的目的在于,提供一种表面保护薄膜,其能够达成上述目的、并且实现优异的抗静电性能,并且即使在以贴附数天的状态保管的情况下等也能够抑制被粘物的污染。

4、用于解决问题的方案

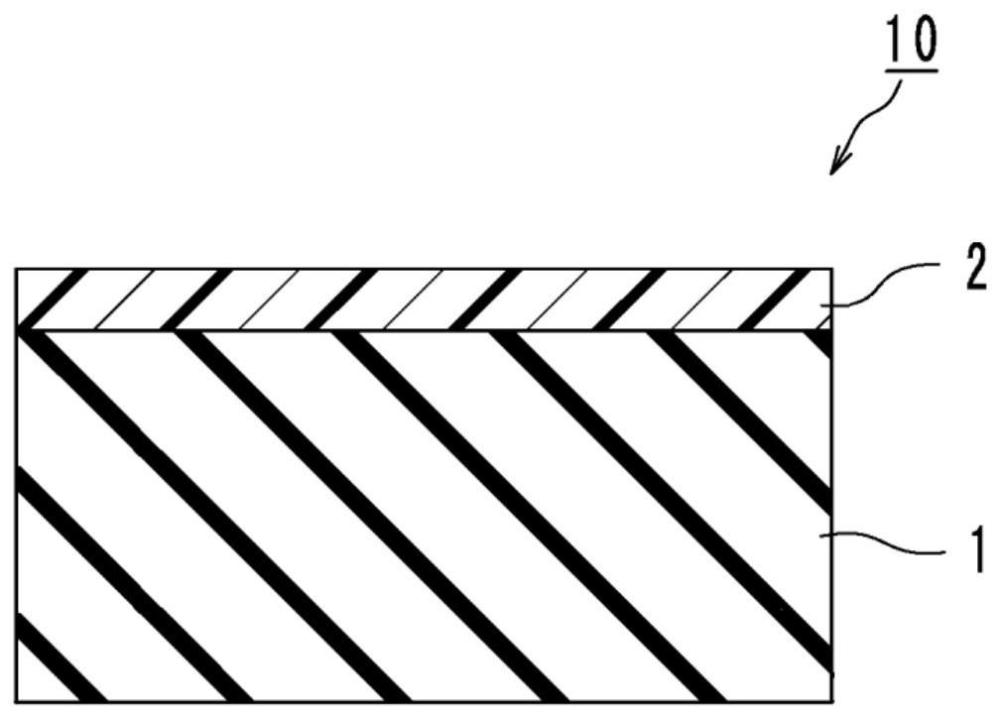

5、[1]本发明的实施方式的表面保护薄膜包含粘合剂层,构成该粘合剂层的粘合剂由粘合剂组合物形成,该粘合剂组合物包含:氨基甲酸酯预聚物(a)、氟系化合物(b)、有机硅系化合物(c)及脂肪酸酯(d),该粘合剂层表面针对二碘甲烷的表面自由能为0.1mj/m2~8.0mj/m2。

6、[2]上述[1]所述的表面保护薄膜中,上述有机硅系化合物(c)相对于上述氨基甲酸酯预聚物(a)100重量份的含有比例可以为0.02重量份~3重量份。

7、[3]上述[1]或[2]所述的表面保护薄膜中,通过(剥离力p2/剥离力p1)×100(%)算出的剥离力经时上升率(1)可以为150%以下,所述剥离力p1为:将上述表面保护薄膜中包含的上述粘合剂层贴合于亚克力板表面并在温度23℃下放置30分钟后,在温度23℃下将该表面保护薄膜从该亚克力板表面以剥离角度180度、剥离速度300mm/分钟剥离时的剥离力,所述剥离力p2为:将上述表面保护薄膜中包含的上述粘合剂层贴合于亚克力板表面并在温度23℃下放置1周后,在温度23℃下将该表面保护薄膜从该亚克力板表面以剥离角度180度、剥离速度300mm/分钟剥离时的剥离力。

8、[4]上述[1]~[3]中任一项所述的表面保护薄膜中,通过(剥离力p3/剥离力p1)×100(%)算出的剥离力经时上升率(2)可以为250%以下,所述剥离力p1为:将上述表面保护薄膜中包含的上述粘合剂层贴合于亚克力板表面并在温度23℃下放置30分钟后,在温度23℃下将该表面保护薄膜从该亚克力板表面以剥离角度180度、剥离速度300mm/分钟剥离时的剥离力,所述剥离力p3为:将上述表面保护薄膜中包含的上述粘合剂层贴合于亚克力板表面并在温度50℃下放置1天后,在温度23℃下将该表面保护薄膜从该亚克力板表面以剥离角度180度、剥离速度300mm/分钟剥离时的剥离力。

9、[5]上述[1]~[4]中任一项所述的表面保护薄膜中,上述表面保护薄膜中包含的上述粘合剂层中的黑点产生量可以为5个/100cm2以下。

10、[6]上述[1]~[5]中任一项所述的表面保护薄膜中,上述粘合剂组合物可以包含离子性化合物(e)。

11、[7]上述[6]所述的表面保护薄膜中,上述离子性化合物(e)的分子量可以为350以下。

12、[8]上述[6]或[7]所述的表面保护薄膜中,其对亚克力板剥离静电压可以为2kv以下。

13、[9]上述[6]~[8]中任一项所述的表面保护薄膜中,上述脂肪酸酯(d)相对于上述氨基甲酸酯预聚物(a)100重量份的含有比例可以为0.01重量份~28重量份。

14、[10]本发明的实施方式的光学构件贴接有上述[1]~[9]中任一项所述的表面保护薄膜。

15、[11]本发明的实施方式的电子构件贴接有上述[1]~[9]中任一项所述的表面保护薄膜。

16、发明的效果

17、根据本发明,可以提供一种表面保护薄膜,其包含粘合剂层,主要用途为:在光学构件、电子构件的制造工序中,为了防止加工、组装、检査、输送等时的该光学构件、该电子构件的表面的划伤而贴接于该光学构件、该电子构件的露出面,该表面保护薄膜能够表现贴附初始的优异的轻剥离性,并且能够抑制剥离力的经时上升。

18、另外,根据本发明,能够提供一种表面保护薄膜,其在形成构成上述粘合剂层的粘合剂的粘合剂组合物包含离子性化合物的情况下,能够表现上述效果,并且能够表现优异的抗静电性能,并且即使在以贴附数天状态保管的情况下等也能够抑制被粘物的污染。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256603.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表