一种车载显示屏薄膜及其制备工艺的制作方法

- 国知局

- 2024-08-02 17:39:01

本发明涉及车载显示屏,具体涉及一种车载显示屏薄膜及其制备工艺。

背景技术:

1、随着信息技术的快速发展,显示屏作为信息交替的主要途径和重要窗口,人们对其依赖性越来越大,使用频率越来越高。目前汽车车载显示屏已融合娱乐智能一体,频繁的接触触控屏操作需要更好的耐磨性、抗指纹性和抗污性,长时间的使用需要更低的反射率达到更好的视觉效果。

2、现有技术中,制备显示屏薄膜的材料中采用到纳米粒子和聚氨酯丙烯酸酯,使薄膜具有耐磨和防反射的性能,再添加硅烷偶联剂,进一步对薄膜进行加工,使薄膜具有抗指纹性功能,因此制备出来的薄膜在清晰度、反射率和耐磨性的测试数据较好,但在抗污性的测试结果中偏差,并且在制备薄膜工艺中,采用溅射和蒸镀的方式,不易使高分子材料均匀排布在表层。

3、因此,需要提供一种车载显示屏薄膜及其制备工艺,以解决上述现有存在的问题。

技术实现思路

1、本发明目的在于为克服现有的技术缺陷,提供一种车载显示屏薄膜及其制备工艺,具有防眩光、抗反射和抗污的特点。

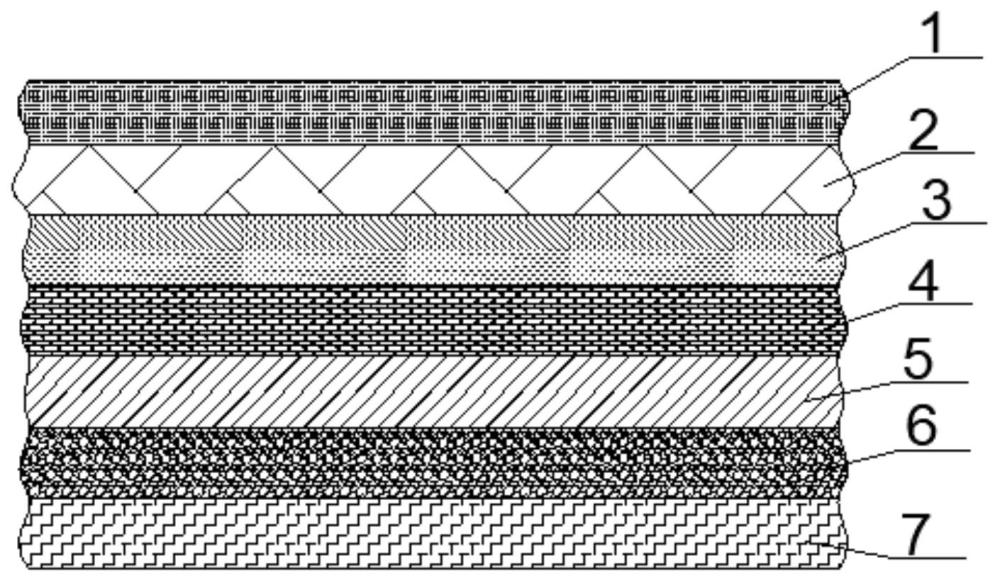

2、为了实现上述目的,第一方面,本发明提供了以下技术方案:一种车载显示屏薄膜,包括基材层,所述基材层上设置有防反射层和防污层,防污层含有氟树脂,氟树脂为硅改性的全氟醚聚合物,其结构式为:

3、

4、结构式中,x为1~30,y为0~25,z为1~10。

5、本发明防污层中含有硅改性的全氟醚聚合物,其具有特殊的环状结构,能够产生很好的空间位阻,在涂布时硅改性的全氟醚聚合物分子排布呈现全氟基团在上,硅改性基团朝下的状态。相比直链结构性能,环状结构氟基团更容易均匀分布在表层,固化后有更大的水滴角及油滴角,达到更好的耐磨性和抗脏污性能;另外含有硅改性的全氟醚聚合物中的环状结构可以增强防污层聚合后的刚性和强度,从而提高表面耐磨性能。

6、优选的,所述防污层由防污涂布液干燥形成,以重量份数计,所述防污涂布液包括:氟树脂5~15份、氟碳溶剂80~95份,其中,所述防污层的厚度为50~100nm,优选为10~30nm。上述氟碳溶剂可以选自二溴二氟甲烷,全氟庚烷,全氟辛烷,全氟甲基环己烷,全氟碘代丁烷一种或者多种。

7、优选的,所述防反射层包括低折射涂层和高折射涂层,所述高折射涂层设置在靠近所述基材层的一侧,所述低折射涂层的厚度为50~200nm,优选为100~120nm;所述高折射涂层的厚度为50~120nm,优选为80~100nm。

8、优选的,所述低折射涂层中混合有经硅烷偶联剂修饰的中空纳米二氧化硅粒子。低折射涂层中的硅烷偶联剂与防污层中的甲氧基硅烷基团发生缩合反应,增加防污层和低折射涂层之间的结合力,从而提高车载显示屏薄膜的耐磨性和抗脏污性能。

9、优选的,所述低折射涂布层由低折射涂布液干燥形成,所述低折射涂布液包括如下重量份原料:光固化树脂5~15份;中空纳米二氧化硅粒子0.05~0 .2份,溶剂80~95份,硅烷偶联剂0.05~0.5份,光引发剂0.5~2份。所述低折射涂层的厚度为50~200nm,优选为100~120nm。

10、上述光固化树脂为聚氨酯丙烯酸酯齐聚物、环氧丙烯酸酯齐聚物、聚酯丙烯酸酯和聚醚丙烯酸酯齐聚物中的至少一种;上述中空纳米二氧化硅粒子的粒径为30~150nm,并且折射率为1.3~1.4;上述溶剂为丙二醇甲醚、乙酸乙酯、乙酸丁酯、丁酮等中的至少一种;上述硅烷偶联剂为日本信越kbm-503,作用为聚合过程中起到交联,可以单层内交联也可以与相邻层交联,提高膜层密着性;所述光引发剂为巴斯夫184、tpo中的一种或多种,作用为在uv照射后引发树脂聚合。

11、优选的,所述高折射涂层中混合有经(甲基)丙烯酸酯表面修饰后的纳米氧化物粒子。所述高折射涂布层由高折射涂布液干燥形成,所述高折射涂布液包括如下重量份原料:纳米氧化物粒子10~20份,溶剂60~80份,聚氨酯丙烯酸酯5~10份,流平剂0.1~0.5份,光引发剂0.5~2份。所述高折射涂层的厚度为50~120nm,优选为80~100nm。

12、上述纳米氧化物粒子为氧化钛、氧化锆、氧化锑中的一种或多种,纳米氧化物的粒径为30~150nm,并且折射率为1.6~2.2;上述溶剂为丙二醇甲醚、乙酸乙酯、乙酸丁酯、丁酮等中的至少一种;上述流平剂为byk333,作用是降低表面张力,提高涂布后外观;上述光引发剂为巴斯夫184、tpo中的一种或多种,作用为在uv照射后引发树脂聚合。

13、优选的,所述基材层与所述防反射层之间还设置有防眩光涂层,所述防眩光涂层由防眩光涂层液干燥形成,防眩光涂层中混合有经uv光固化树脂表面修饰后的微米级粒子,所述防眩光涂层液包括如下重量份原料:uv光固化树脂30~50份,微米级粒子2~10份,溶剂50~75份,流平剂0.1~0.5份,光引发剂0.5~2份。

14、上述uv光固化树脂为聚氨酯丙烯酸酯齐聚物、环氧丙烯酸酯齐聚物、聚酯丙烯酸酯和聚醚丙烯酸酯齐聚物中的至少一种;上述微米级粒子为无机粒子或有机粒子,例如二氧化硅、pmma等,上述溶剂为丙二醇甲醚、乙酸乙酯、乙酸丁酯、丁酮等中的至少一种;上述流平剂为byk333,作用是降低表面张力,提高涂布后外观;上述光引发剂为巴斯夫184、tpo中的一种或多种,作用为在uv照射后引发树脂聚合。所述防眩光涂层的厚度为3~10μm,优选为4~6μm,所述微米级粒子的粒径为1~5μm,优选为1~3μm。

15、优选的,所述基材层的材质选自聚对苯二甲酸乙二醇酯、聚碳酸酯、聚酰亚胺、聚甲基丙烯酸甲酯、三醋酸纤维素中的至少一种,并且所述基材层的厚度为40~150 μm。

16、优选的,所述基材远离防反射的另一面依次涂布oca粘着层和贴合离型膜层。

17、所述粘着层为聚丙烯酸酯oca胶黏剂,优选的,所述聚丙烯酸酯胶黏剂为弱酸型或无酸型。进一步的,粘着层厚度20~150um,优选25~50um。

18、所述离型层为有机硅或非硅离型膜,优选有机硅离型膜;进一步的,离型层厚度25~150um,优选50~100um。

19、本发明的另一目的,提供了一种车载显示屏薄膜的制备工艺,包括如下步骤:在基材层上涂覆形成防反射层,将含有氟树脂的防污层涂布液涂覆在防反射层上形成防污层。

20、优选的,在所述基材层上先涂布高折射涂布液形成高折射涂层,在所述高折射涂层上涂布低折射涂布液形成低折射涂层,所述高折射涂层和低折射涂层的组合形成了防反射层。

21、优选的,车载显示屏薄膜的制备工艺具体步骤为:

22、s1、将微米级粒子和丙二醇甲醚混合放入球磨机中,得到球墨液,将球墨液、uv光固化树脂、流平剂和光引发剂混合,机械搅拌,得到防眩光涂层液;

23、s2、将纳米高折射粒子、聚氨酯丙烯酸酯、流平剂和丙二醇甲醚加入均质机,搅拌分散均匀,再加入光引发剂混合搅拌,得到高折射涂布液;将中空纳米二氧化硅粒子、光固化树脂、硅烷偶联剂和丙二醇甲醚加入均质机,搅拌分散均匀,再加入光引发剂混合搅拌,得到低折射涂布液;

24、s3、将氟树脂、氟碳溶剂混合,机械搅拌,得到防污涂布液;

25、s4、将防眩光涂层液采用凹版涂布方式,涂覆在基材层上,烘干干燥,在紫外光照射,制得防眩光涂层;将高折射涂布液采用凹版涂布方式,涂覆在防眩光涂层,烘干干燥,在紫外光照射,制备高折射涂层;将低折射涂布液采用凹版涂布方式,涂覆在高折射涂层,烘干干燥,在紫外光照射,制得低折射涂层;将防污涂布液采用凹版涂布方式,涂覆在低折射涂层,烘干干燥,制得防污层,制得车载显示屏薄膜。

26、本发明的制备工艺采用层间设计的方式先涂防眩光涂层液达到防眩光效果,再涂高折射涂布液和低折射涂布液,达到很好的低反效果,然后再涂防污涂布液,其中含有硅改性的全氟醚聚合物能使防污涂布液更均匀地分布在低折射涂层上,增大薄膜的水滴角,从而使薄膜具有耐磨、抗反射、防眩光和防污的特点。

27、本发明的上述技术方案至少包括以下有益效果:

28、1、本发明中的硅改性的全氟醚聚合物使防污层具有抗污性能,在防反射层中混合有经硅烷偶联剂修饰后的中空纳米二氧化硅粒子和经甲基丙烯酸酯表面修饰后的纳米氧化物粒子,具有抗反射性能,在防眩光涂层中混合有经uv光固化树脂表面修饰后的微米级有机粒子,使防眩光涂层具有防眩光性能。

29、2、本发明防污层中的硅改性的全氟醚聚合物与低折射涂层中的硅烷偶联剂发生缩合反应,能增强防污层与折射率层的结合力。

30、3、本发明通过层间设计,依次涂覆防眩光涂层液、高折射涂布液、低折射涂布液和防污涂布液,从而制得防眩光层、折射率层和防污层,并且在涂覆工序中采用凹版涂布的方式,相比于传统的溅射或蒸镀方式,工艺更简单,并且提高制备效率。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256664.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表