一种聚合物界面层溶液的制备方法、聚合物界面层修饰锌金属电极及固态电解质的制备方法和应用

- 国知局

- 2024-08-02 17:39:25

本发明涉及锌电池,尤其涉及一种聚合物界面层溶液的制备方法、聚合物界面层修饰锌金属电极及固态电解质的制备方法和应用。

背景技术:

1、锌离子电池具有高安全、易组装、低成本、环境友好和锌资源丰富等优势,而且金属锌负极在水系电解液中反应相对温和、理论比容量高(820mah g-1)、锌金属氧化还原电位(-0.76v vs.she)低。因此,锌离子电池在大规模储能及分布式储能等领域具有广阔的应用前景。但是,锌金属具有较高的反应活性,其沉积和剥离过程受热力学和动力学的综合影响,在锌金属和水系电解液界面存在不可避免的副反应(包括枝晶、腐蚀、析氢、钝化等),严重影响了水系锌离子电池的库伦效率和循环寿命,同时也限制了水系锌离子电池的商业化应用。因此,迫切需要开发可替代的电解质系统,以抑制甚者消除锌金属和水系电解液界面间的副反应。受全固态锂电池研究的启发,考虑到它们的高化学稳定性,全固态锌离子电池可能是解决这些问题极有前途的策略。然而固态锌电池中电极与固态电解质之间存在较大的界面电阻,且随着固态电池循环进行,界面电阻逐渐增加,导致电极与电解质之间的有效接触面积减小,电池的电化学性能随之降低。

2、固态电解质聚合物界面层,因其具有高的粘弹性、优异的稳定性、调控离子沉积行为等优势而被研究者应用在金属电池表面,缓解电极与固态电解质之间界面阻抗大和有效接触面积小的问题。目前报道的电极与电解质聚合物界面层具有机械性能高、稳定性好和可大规模制备等优点,但是这些界面层普遍存在低的离子电导率(<10-5ms cm-1)、较厚的尺寸(μm级)、离子迁移数(<0.4),增加固态电池的内部阻力,阻碍了锌金属电池长寿命的应用。另外,一般聚合物界面层很难较好地迎合锌金属沉积引起电极表面局部大的体积变化和抑制金属枝晶的生长,不利于电池在大电流密度和沉积容量下的稳定循环。

3、因此,急需开发一种具有粘弹性、高离子电导率、可自愈合、单离子导体的聚合物界面层来提高电极与固态电解质的有效接触面积,降低界面阻力,从而提高固态电池的稳定性。

技术实现思路

1、本发明提供了一种聚合物界面层溶液的制备方法、聚合物界面层溶液的制备方法、聚合物界面层修饰锌金属电极及固态电解质的制备方法和应用,以解决或至少部分解决现有技术中存在的缺陷。

2、第一方面,本发明提供了一种聚合物界面层溶液的制备方法,包括以下步骤:

3、将硅氧烷单体分散至有机溶剂中,得到混合溶液;

4、将交联剂加入至混合溶液中,于惰性气体下,进行动态交联反应,即得聚合物界面层溶液。

5、优选的是,所述的聚合物界面层溶液的制备方法,所述硅氧烷基单体以羟基或氨基封端;

6、所述交联剂包括含有硅、锌、铝、硼中至少一种元素的交联剂。

7、优选的是,所述的聚合物界面层溶液的制备方法,所述硅氧烷单体包括低分子硅氧烷烃和/或高分子硅氧烷烃;

8、所述低分子硅氧烷烃包括四甲基二羟基二硅氧烷、双氨基封端四甲基二硅氧烷中的至少一种;

9、所述高分子硅氧烷烃包括二羟基封端聚硅氧烷、双氨丙基封端聚硅氧烷中的至少一种;

10、和/或,所述交联剂包括四氯化硅、氯化锌、四氢铝锂、四氢硼锂、硼氢化钠中的至少一种;

11、和/或,所述有机溶剂包括n-甲基吡咯烷酮、二甲基亚砜、乙二醇二甲醚、n,n-二甲基甲酰胺中的至少一种;

12、和/或,所述惰性气体包括氮气、氩气、氦气中的至少一种。

13、和/或,将硅氧烷单体加入至有机溶剂中,于20~25℃下搅拌3~6h,得到混合溶液;

14、和/或,将交联剂加入至混合溶液中,于惰性气体下,于温度为50~120℃、搅拌速度为600~1400r/min下动态交联反应4~6h,得到聚合物界面层溶液。

15、优选的是,所述的聚合物界面层溶液的制备方法,所述硅氧烷单体、交联剂、有机溶剂的质量体积比为(0.4~0.8)mg:(10~45)mg:(2~3)ml;

16、和/或,将交联剂加入至混合溶液中,于惰性气体下,进行动态交联反应,将反应后的溶液进行过滤,得到聚合物界面层溶液;

17、所述过滤使用的过滤器材料包括ptfe、纤维素膜、无纺布中的任一中;

18、过滤器的孔径为0.1~3.0μm;

19、过滤次数为1~5次。

20、和/或,所述聚合物界面层溶液的浓度为100~300mg/ml。

21、第二方面,本发明还提供了一种聚合物界面层修饰锌金属电极的制备方法,包括以下步骤:

22、将所述的制备方法制备得到的聚合物界面层溶液涂覆至锌金属电极表面,待溶剂蒸发,得到聚合物界面层修饰锌金属电极。

23、优选的是,所述的聚合物界面层修饰锌金属电极的制备方法,将5~20μl的聚合物界面层溶液涂覆至锌金属电极表面;

24、和/或,涂覆方法包括流延法、旋涂法、按压法中的任一种。

25、第三方面,本发明还提供了一种聚合物界面层修饰固态电解质的制备方法,包括以下步骤:

26、将所述的制备方法制备得到的聚合物界面层溶液涂覆至固态电解质表面,待溶剂蒸发,得到聚合物界面层修饰固态电解质。

27、优选的是,所述的聚合物界面层修饰固态电解质的制备方法,将3~10μl的聚合物界面层溶液涂覆至固态电解质表面;

28、和/或,所述固态电解质包括无机固态电解质、有机无机复合固态电解质、有机固态电解质中的任一种;

29、所述无机固态电解质包括硫化锌、氯化锌、溴化锌、硫酸锌中的至少一种;所述有机无机复合固态电解质包括高分子材料与无机盐混合物,所述高分子材料包括peo、pvdf、pvdf-hfp中的至少一种,所述无机盐包括硫化锌、氯化锌、溴化锌中的至少一种;

30、所述有机固态电解质由锌盐溶于高分子基体中形成,所述锌盐包括硫酸锌、氯化锌、三氟甲磺酸锌、高氯酸锌、六氟硅酸锌、双三氟甲磺酰亚胺锌中的至少一种,所述高分子基体包括peo、pvdf、pvdf-hfp中的至少一种;

31、所述有机固态电解质中锌盐的质量分数为10~80%;

32、和/或,将聚合物界面层溶液涂覆至固态电解质表面,于40~60℃下使溶剂蒸发,得到聚合物界面层修饰固态电解质;

33、和/或,涂覆方法包括流延法、旋涂法、按压法中的任一种。

34、第四方面,本发明还提供了一种所述的制备方法制备得到的聚合物界面层修饰锌金属电极和/或所述的制备方法制备得到的聚合物界面层修饰固态电解质在制备固态锌电池中的应用。

35、第五方面,本发明还提供了一种固态锌电池,包括所述的制备方法制备得到的聚合物界面层修饰锌金属电极和/或所述的制备方法制备得到的聚合物界面层修饰固态电解质。

36、本发明的聚合物界面层溶液的制备方法、聚合物界面层修饰锌金属电极及固态电解质的制备方法和应用相对于现有技术具有以下有益效果:

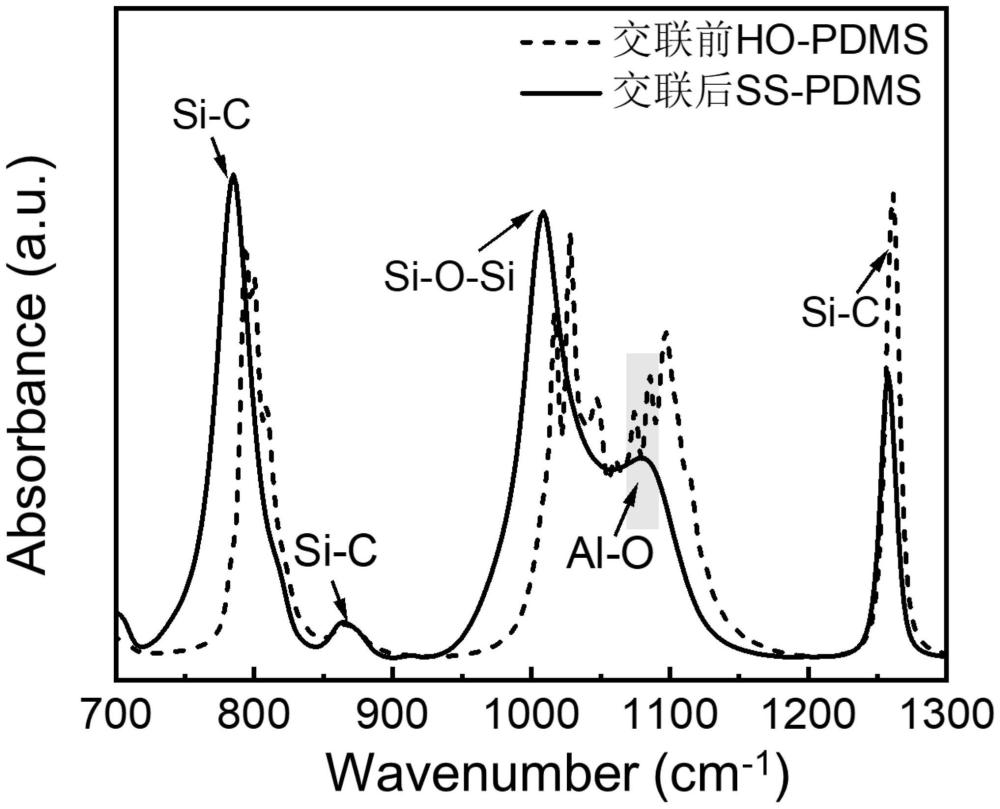

37、1、本发明的聚合物界面层溶液的制备方法,通过将硅氧烷单体分散至有机溶剂中,得到混合溶液,交联剂加入至混合溶液中,于惰性气体下,进行动态交联反应,即得聚合物界面层溶液;将本发明的聚合物界面层溶液,涂覆在锌金属电极和固态电解质表面,获得聚合物界面层,该界面层不仅具有离子电导率高、机械性能好、成本低、易制备、可重复性强等优势,而且能较好地解决锌金属电极与固态电解质界面有效接触面积低的问题,从而降低电极与固态电解质的界面阻力;本发明的聚合物界面层具有可自愈合性、高弹性和粘性等特征,能自愈合修复电极或固态电解质表界面在电池长期循环后引起聚合物界面层的损伤,且其高的弹性形变能力能适应电极不均匀沉积引起的粗糙界面,从而确保电极和界面层界面的完整性和亲密性,另外,其较高的粘性能保证锌金属电极与固态电解质界面的紧密接触,使两固相融合一体,显著降低界面阻力;

38、2、本发明的聚合物界面层溶液形成的聚合物界面层,具有单离子导电性,可以选择性地促进zn2+的迁移,从而达到调控锌离子流实现锌金属均匀地沉积的目的。

39、3、本发明的聚合物界面层溶液的制备方法,选择化学惰性的硅氧烷结构,不仅确保了界面层在电池循环过程的自身结构的稳定性,而且使其在各种具有弱酸碱或弱腐蚀性的固态电解质表面均可使用,确保聚合物界面层的普适性;

40、4、本发明将设计的聚合物界面层修饰的锌金属负极和固态电解质应用在固态锌离子电池中,实现了超长稳定的循环性能,表明该硅氧烷基自愈合单离子导体聚合物界面层,在固态锌金属等(碱)固态金属二次电池提高电极与固态电解质有效接触面积和降低界面接触阻力等方面具有广阔的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256713.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表