镀钛超硬磨料及其制备方法和应用与流程

- 国知局

- 2024-08-02 17:39:31

本发明属于超硬材料领域,具体涉及一种镀钛超硬磨料及其制备方法和应用。

背景技术:

1、超硬磨料包括金刚石、立方氮化硼等,常用于制造切割片等磨削工具。在超硬磨料表面镀敷钛、镍等金属层,不仅能够修复磨料表面的缺陷从而提高超硬磨料自身的强度,还能润湿超硬磨料表面使其能以更高的结合力和切割片的胎体结合为一体。

2、除此之外,利用常用的钛、镍等金属镀敷超硬磨料制成的切割片,还能够在热条件下保护超硬磨料,减少热、氧气等对超硬磨料的侵蚀;其中,所述热条件包括切割片在打磨工件过程中会产生高的热量,以及热压烧结制备切割片过程中承受的900℃左右的高温。但是,钛、镍对热的耐受力有限,在高温下,若温度过高或者持续时间较长,会发生氧化、剥落,从而使其提高和切割片胎体结合力、提高对硬质磨料的保护力的作用降低。

3、厦门竑锋金刚石工具有限公司的中国发明专利申请cn 117004909 a中公开了一种金刚石表面镀钛复合结构及制造方法,该镀钛复合结构包括金刚石与包裹在金刚石外壁面的tic层及纯ti金属层,所述纯ti金属层包裹在tic层的外壁面;该镀钛复合结构主要通过将金刚石颗粒、三氯化钛和氢化钛粉末混合物在,压力为1~10 pa的真空环境下加热至923~1073 k的“真空蒸发镀覆”方法制得。但利用所述镀钛复合结构制成的切割片,在应用过程中,于650℃时ti表面就开始形成氧化斑点,进一步提高温度会加剧氧化反应,若氧化反应深入至整个ti镀层,将使得对超硬磨料的保护作用局部失效,而且较大厚度的ti氧化层,会引起ti镀层的大面积脱落,从而降低切割片的使用寿命。

技术实现思路

1、有鉴于此,本发明的一个目的是提供一种镀钛超硬磨料及其制备方法,能够提高镀层对热的抵抗力,降低热对镀层的影响,防止镀层的热失效,进而在高温条件下能更好地保护超硬磨料。

2、本发明的另一个目的是提供一种上述镀钛超硬磨料在磨削工具中的应用,减少或避免镀层在高热环境中大面积脱落,提高磨削工具在高温条件下的使用寿命。

3、具体地,本发明提供的技术方案如下:

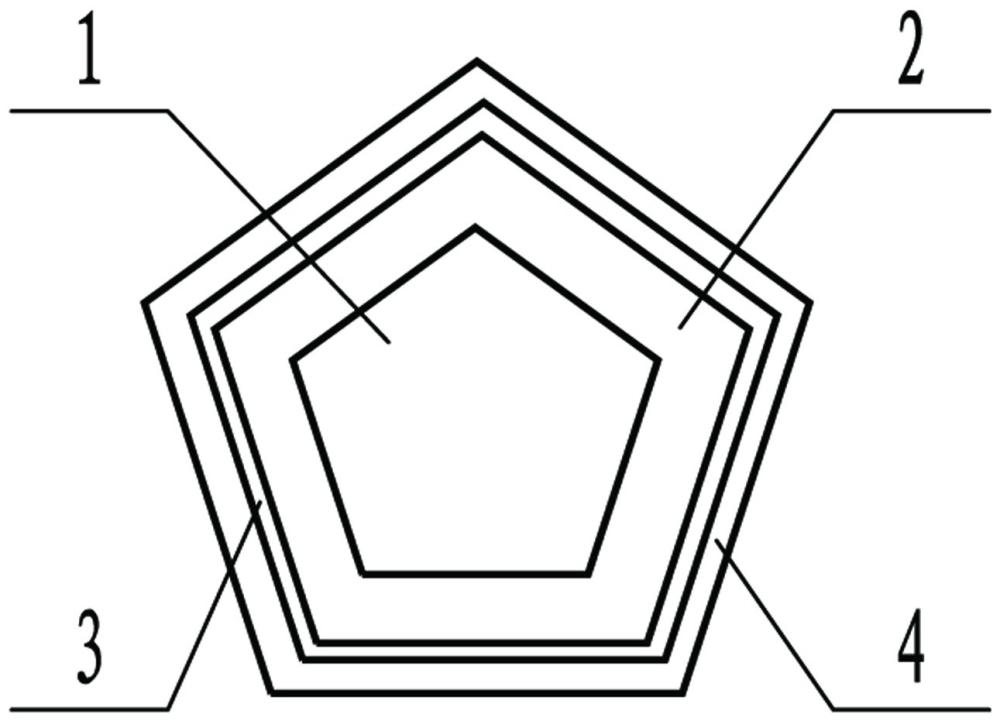

4、一种镀钛超硬磨料,包括超硬磨料以及包覆在所述超硬磨料表面ti复合镀层,其中,所述ti复合镀层包括由内至外镀敷在所述超硬磨料表面的ti底层、tic热氧化屏障层及ti表面层。

5、本发明中的“由内至外”是指由位于核心的超硬磨料朝向位于外部的ti复合镀层的方向。

6、所述tic热氧化屏障层主要用于提高ti复合镀层对热的耐受力,tic在空气具有较高的耐热性,通常在空气超过2000℃时才会发生热侵蚀,纯氧环境中温度达到1150℃才被氧化。因此,所述tic热氧化屏障层具有较好的耐热性和抗氧化性,能够有效防止所述ti复合镀层在高热环境中,尤其是高于650℃的环境中热失效,防止所述ti底层大块脱落的固定层。优选地,在所述ti复合镀层中,tic热氧化屏障层的厚度最薄,即小于所述ti底层及ti表面层的厚度。所述热氧化屏障层的厚度即使较薄也能起到作用,但太厚将会降低与ti底层和ti表面层的粘附作用,所以,所述tic热氧化屏障层的厚度优选为大于等于50 nm且小于等于150 nm,如50 nm、60 nm、70 nm、80 nm、90 nm、100 nm、110 nm、120 nm、130 nm、140nm、150 nm等。

7、所述ti底层作为粘结层,主要是为了润湿超硬磨料,并与之形成粘结,且和超硬磨料形成牢固的化学键合,以提高所述tic热氧化屏障层和超硬磨料之间的结合力。所述超硬磨料为cbn、金刚石等材料,所述ti底层可与cbn键合形成tib、tib2、tin,也可与金刚石键合形成tic。所述ti底层的厚度大于ti表面层的厚度,优选地,所述ti底层的厚度为250-400nm,更优选为260-350 nm。

8、所述ti表面层作为粘结层,则主要是为了与磨削工具的磨削部分的胎体材料粘结,提高磨削工具磨削部分胎体与镀钛超硬磨料之间的结合力,防止镀钛超硬磨料在高温下从胎体上脱落。其中,所述磨削工具磨削部分的胎体可以为金属胎体、陶瓷胎体等。所述ti表面层的厚度较薄,即使因没有所述tic热氧化屏障层的保护而发生氧化,那么氧化层的厚度也不会很厚,从而使得ti的氧化得到了最大限度的降低,超硬磨料外表面上的ti复合镀层也难以发生脱落。因此,所述ti表面层的厚度优选地不小于200 nm,更优选地,所述ti表面层的厚度为200-300 nm,确保对磨削工具胎体的粘结强度。

9、为了进一步抑制所述ti表面层的被高温氧化,所述ti表面层的中间还包含厚度小于等于70 nm的tic表面插层,即,所述ti表面层由内至外依次包括层叠设置的ti内表面层、tic表面插层和ti外表面层,其中,所述ti内表面层直接镀敷在所述tic热氧化屏障层的表面,所述ti外表面层为所述ti复合镀层的最外层。由于所述ti表面层的本身厚度有限,所述tic表面插层的厚度过厚,会使ti表面层脆化,粘附能力降低,因此,所述tic表面插层的致密度及晶体质量大于所述tic热氧化屏障层的致密度及晶体质量,且所述tic表面插层厚度小于所述tic热氧化屏障层的厚度,如此,能够在提升所述ti表面层抗氧化性的同时还能防止其粘附性降低。

10、本发明还提供一种上述镀钛超硬磨料的制备方法,该制备方法主要采用放电等离子烧结法或真空微蒸发法,具体包括:

11、步骤一、先将超硬磨料、钛粉和石墨粉装入碳杯中,再将装有所述超硬磨料、钛粉、石墨粉的碳杯置于反应腔中,并抽真空;

12、步骤二、将所述反应腔中的碳杯加热至所述钛粉的沉积温度,镀敷在所述超硬磨料的表面,形成预ti底层;

13、步骤三、将所述反应腔的温度加热升至tic的沉积温度,使所述预ti底层的表面与石墨粉反应形成tic热氧化屏障层,从而在所述超硬表面依次镀敷形成ti底层和所述tic热氧化屏障层;

14、步骤四、先迅速降低所述反应腔的温度,终止所述预ti底层与石墨粉反应;再缓慢升温至所述碳杯中的钛粉的沉积温度,使所述碳杯中的钛粉熔融镀敷在所述tic热氧化屏障层的表面,形成ti表面层,制得所述镀钛超硬磨料。

15、上述镀钛超硬磨料可以采用真空微蒸发法或者放电等离子烧结法制备,在制备过程中,若制备温度过高会对金刚石、cbn等超硬磨料形成热侵蚀,制备温度过低则不能实现在超硬材料表面首先形成ti底层。所以,在镀钛超硬磨料的制备过程中,以超硬磨料、钛粉和石墨粉为原料,其中,石墨作为碳源,参与反应温度适中,能够确保先在较低温度下在超硬材料表面镀敷形成ti底层,然后再升温形成tic热氧化屏障层。虽然现有技术中tin也可以作为热氧化屏障层,但是现有的氮源参与反应的温度不是过低就是过高,难以制得上述镀钛超硬磨料,即,若以tin作为热氧化屏障层,则在制备上述镀钛超硬磨料的过程中存在氮源不容易选择的问题。

16、在步骤一中,所述钛粉和超硬磨料的重量比不大于1:8,若超过该比例,镀覆后的磨料容易粘结为一体,需要粉碎分散处理。所述钛粉和石墨粉的重量比为1 : (0.2~0.35),如1:0.2、1:0.25、1:0.3、1:0.35等;若石墨粉的用量过少,则后续制备的镀钛超硬磨料中的tic无法起到热氧化屏障的作用,若石墨粉的用量过大,反应结束后,石墨余料较多而难以分离。所述超硬磨料的粒径优选为100~200 μm,如100 μm、110、120 μm、130 μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm等;所述钛粉的粒径优选为40~50 μm,如40μm、43μm、45μm、48μm、50μm等,更优选为40~45μm;所述石墨粉的粒径优选为40~60μm,如40μm、45μm、50μm、55μm、60μm等。所述反应腔为真空微蒸发设备的反应腔或者放电等离子烧结设备的反应腔。

17、所述步骤二的主要目的是为了形成包覆在超硬材料表面的ti底层。具体地,所述步骤二包括:将装有所述超硬磨料、钛粉和石墨粉的碳杯加热至700~830℃,进行真空微蒸发处理或放电等离子烧结处理,使部分钛粉熔融包覆在所述超硬磨料的表面,形成所述预ti底层;此时,所述碳杯中装有的物料包括形成有预ti底层的超硬磨料、石墨粉及未反应的钛粉。为了确保预ti底层能够均匀包覆在超硬材料的表面,且具有足够的厚度,既为后续形成的tic层提供足够的ti源,又留有充足的未碳化的ti底层,所以,所述预ti底层的厚度优选为350~450 nm。

18、所述步骤三的主要目的是在形成有ti底层的超硬磨料的外表面形成tic热氧化屏障层。具体地,所述步骤三包括:将所述反应腔的温度加热升至850-1000℃,对所述碳杯中的物料进行真空微蒸发处理或放电等离子烧结处理,使所述预ti底层的外表面与石墨粉反应形成tic热氧化屏障层,剩余未与石墨粉反应的预ti底层包覆在所述超硬材料的表面,形成最终的ti底层,使得所述ti底层和tic热氧化屏障层按照由内至外的顺序镀敷在所述超硬材料的表面,此时,所述碳杯中的物料包括形成有tic热氧化屏障层及ti底层的超硬磨料、未反应的石墨粉及未反应的钛粉。其中,为了确保tic能够均匀形成在ti底层表面,且厚度小于所述ti底层的厚度,该步骤的反应时间优选为20~120 s。该步骤中,tic的沉积温度优选为850~900℃。

19、所述步骤四的主要目的是在所述tic热氧化屏障层的外表面形成包覆层:ti表面层。所述步骤四优选采用真空微蒸发法或放电等离子烧结法,形成所述ti表面层,且经过该步骤处理后的碳杯中的物料包括镀钛超硬磨料、未反应的石墨粉和未反应的钛粉。具体地,所述步骤四包括:先将所述反应腔迅速降温至400~600℃,再缓慢升温速度升至700-800℃,并恒温,使所述碳杯中未反应的钛粉熔融镀敷在所述tic热氧化屏障层的表面,形成所述ti表面层,制得所述镀钛超硬磨料。

20、进一步,所述步骤四包括:先将所述反应腔温度迅速降至400~600℃,再缓慢升温至700-800℃并恒温,使所述碳杯中未反应的钛粉熔融,在所述tic热氧化屏障层的表面镀敷预ti内表面层;然后,将温度缓慢升至850-1000℃并恒温,使部分所述预ti内表面层与石墨粉反应形成tic表面插层,以在所述tic热氧化屏障层表面形成ti内表面层和tic表面插层;之后,再次先迅速降温至400~600℃,再缓慢升温至700-800℃并恒温,使所述碳杯中未反应的钛粉熔融,在所述tic表面插层的表面镀敷ti外表面层,制得所述镀钛超硬磨料。其中,该步骤中的tic表面插层的沉积温度高于步骤三中形成的tic热氧化屏障层的沉积温度,如此,使得tic表面插层的致密度及晶体质量等优于tic热氧化屏障层,所以,所述tic表面插层的沉积温度优选为900~1000℃。由于tic表面插层厚度很薄,高温镀敷过程很短,对超硬磨料的热损伤较小,特别是采用放电等离子烧结时,真空环境可以进一步降低高温镀敷对超硬磨料的热损伤。

21、其中,在所述步骤四中,将所述反应腔快速降温至400~600℃的主要目的是终止预ti底层和石墨粉的反应,防止两者在低温下反应形成致密度及质量较差的tic层。所以,迅速降温速度优选为100℃/(0.5~1.5 min),如100℃/0.5min、100℃/0.75min、100℃/1.5min等。所述步骤四可以采用完全停止施加在碳杯上下表面的脉冲电流或向真空环境充入氮气提高热传导等方式实现快速降温。

22、所述步骤四中缓慢升温是因为沉积ti表面层时,下面的镀层厚度已达到400 nm左右,继续沉积ti表面层则结束时整个镀层厚度将达到700nm左右,已经临近镀层开裂的临界厚度,在沉积过程中膜层极易发生裂纹、脱落,加上tic层沉积时高的沉积温度和快的降温速率积累了较大应力,因此,在ti表面层沉积前的升温采用缓慢升温,能够缓和温度变化的热冲击,同时起到退火的作用,能够及时消除应力,若采用常规的升温速度在ti表面层沉积完成后(即整个镀层完成后)再降温退火则膜层可能已经发生了裂纹或脱落,难以修复。所以,缓慢升温速度优选为100℃/(5~10 min)。

23、所述步骤二是在超硬磨料表面镀敷ti底层,步骤四是在tic层上进一步沉积ti表面层。由于超硬磨料的润湿性较弱,所以,优选地,步骤二中镀覆ti底层的温度要高于步骤四中镀敷ti表面层的温度。当镀敷ti底层时,较高的沉积温度有利于ti和超硬磨料表面的润湿,也能够促进ti和超硬磨料表面形成化学键合,即和cnb形成tib、tib2、tin界面层,和金刚石形成tic界面层;而随着ti复合镀层厚度的增加,如在tic热氧化屏障层上进一步沉积ti表面层时,由于是在ti、tic上而非在难以润湿的磨料上沉积,因此沉积温度可以适当降低,降低钛粉沉积温度的优点是,ti复合镀层越厚,热膨胀系数差异等原因引起的应力累积越严重,低温镀敷能够减小这种应力的累积。因此,从超硬磨料表面向外,ti复合镀层中的钛粉的沉积温度优选地逐步降低。所以,所述步骤二中的ti底层的沉积温度优选为750~830℃;所述步骤四中的ti表面层的沉积温度优选为700~750℃,更优选地,所述ti内表面层的沉积温度为720~740℃,所述ti外表面层的沉积温度为700~720℃,且ti内表面层的沉积温度高于ti外表面层的沉积温度。

24、所述制备方法还包括步骤五、从所述步骤四得到的装有所述镀钛超硬磨料的碳杯中取料,过筛去除未反应的石墨粉和钛粉,得到镀钛超硬磨料。

25、所述步骤五的主要目的是从碳杯中获得所述镀钛超硬磨料。具体地,先使所述反应腔降温,再从所述反应腔中取出装有所述镀钛超硬磨料的碳杯,并从所述碳杯中取料,过筛去除未反应的石墨粉和钛粉,得到镀钛超硬磨料。

26、本发明还提供一种上述镀钛超硬磨料在制备磨削工具中的应用。其中,所述磨削工具可以为切割片、锯片等,可以采用现有的技术将上述镀钛超硬磨料制成磨削工具。优选地,所述镀钛超硬磨料用作磨削工具的磨削部分,如切割片的刀头、锯片的锯齿等,所述磨削部分包括胎体和均匀分散在所述胎体中的镀钛超硬磨料。所述磨削工具在高温环境下工作,可以减少或避免镀层在高热环境中大面积脱落,有效提高磨削工具在高温条件下的使用寿命。

27、本发明提供的上述镀钛超硬磨料中的ti复合镀层是针对超硬磨料特别设计的,尤其是针对用于切割片和锯片等工具的超硬磨料专门设计的,虽然现有的镀钛超硬磨料也能用于超硬刀具中,但是用于超硬刀具的超硬磨料上的硬质镀层和本发明的ti复合镀层有根本上的区别。首先,从结构上讲,用于超硬刀具的超硬磨料上的硬质镀层,如tin硬质层或tic作为硬质层,主要是利用其硬度高的特点,且硬质镀层是主体,虽然也会用到ti镀层作为粘结层,但是ti镀层是辅助层,只是刀具本体和tic硬质层之间的一薄层,而且,不需在最外层设置ti层。从作用上讲,本发明中tic主要用做热氧化屏障层、以及防止ti镀层大块脱落的固定层,对硬度的要求不高,远低于用于超硬刀具的tic硬质层的普遍硬度,其中,超硬刀具的tic硬质层的硬度普遍超过2000 hv。

28、本发明提供的上述镀钛超硬磨料的制备方法主要是采用放电等离子烧结法或真空微蒸发法,只需要一次装料,就能够形成具有两种材质的多层ti复合镀层结构,制备过程中间无需将超硬磨料取出真空腔室,就能实现在超硬磨料表面的ti镀层和tic镀层的界面不受到大气污染,也不会经历沉积温度到室温的强烈热冲击,各界面质量优异,从而能够有效提高ti复合镀层对热的抵抗力,降低热对ti复合镀层的影响。本发明之所以采取tic作为热氧化屏障层,正是因为其反应生成的温度刚好和ti的生成温度构成梯度,二者的生成温度梯度明显,而且tic生成温度又没有高到使得磨料难以承受,从而保证了一次投料即可反应形成两种薄膜。

29、因此,本发明提供的上述镀钛超硬磨料用于制备磨削工具,能够有效防止ti复合镀层的热失效,从而实现在高温条件下较好地保护超硬磨料。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256722.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表