含金刚石颗粒球形粉体的制备方法

- 国知局

- 2024-08-02 17:43:24

本发明涉及金刚石加工制造领域,尤其涉及一种含金刚石颗粒球形粉体的制备方法。

背景技术:

1、金刚石磨削工具具有强大的磨料结合强度和完美的抗变形刚度,被认为是一种高性能、高效率的磨削工具,可以将材料加工成高精度的产品。由于上述优点,金属结合剂金刚石磨削工具大规模应用于制造发动机、晶圆和骨植入物等。由于金属、陶瓷和树脂等重要的结合材料能够实现对金刚石的高把持力,通常作为金刚石磨削工具的结合剂。

2、传统的金刚石磨削工具主要通过电镀、热压烧结和钎焊技术等将金刚石嵌合在结合剂基体里。然而,由于产品应用场景的要求越来越高,相应的金刚石工具的几何形状变得更加复杂,例如在工具内部设计冷却液内流道、设计复杂的外部形状或内部孔洞等。相比于传统的金刚石与结合剂的嵌合方法,先使用金刚石微粉和结合剂粉末生产含金刚石粉体,将其作为原材料,经过lpbf、ebm、lens等技术能更经济、更高效的实现复杂结构金刚石工具的生产,因此研究高性能含金刚石颗粒粉体成为重要研究方向。

3、含金刚石颗粒粉体作为生产金刚石工具的原材料,提高它的松装密度、流动性等性能可以直接提升成品工件的致密度与切削性能。经过等离子球化处理的球形粉体因其具有光洁的表面、致密的内部结构等特点,是一种高流动性、高松装密度的球形粉末。但球化过程中等离子体具有极高的温度,在以往的研究中,直接将含金刚石颗粒粉体进行等离子球化处理会导致金刚石石墨化,这也限制了高性能含金刚石颗粒球形粉体的生产。因此,减少金刚石微粉在等离子球化过程中的石墨化成为重要研究内容。

技术实现思路

1、本发明的目的在于克服了现有技术的不足,减少金刚石微粉在等离子球化过程中的石墨化,而提出了一种含金刚石颗粒球形粉体的制备方法,本申请的制备方法可高效率生产高性能含金刚石颗粒粉体,进一步经过等离子球化处理提高粉体松装密度、流动性能,作为金刚石工具生产的原料粉末,有利于得到更高性能的金刚石工具。

2、本发明的目的是通过如下措施来实现的:一种含金刚石颗粒球形粉体的制备方法,包括以下步骤:

3、s1、将镀覆有耐高温材料的金刚石微粉、结合剂粉末与粘结剂、分散剂、水预混合,得到预混液,将上述预混液球磨制得浆料;

4、s2、将s1中浆料喷雾造粒制造造粒粉;

5、s3、将s2中造粒粉在还原气氛下脱胶烧结制造烧结粉;

6、s4、将s3中烧结粉在反应腔体压力不大于20kpa的条件下进行等离子球化制造含金刚石颗粒球形粉体。

7、优选的,所述s1步骤中镀覆金刚石微粉所镀的耐高温材料为w、ti、wc和tic中的一种或多种组合,所镀的耐高温材料和金刚石的质量比不小于20%,镀覆金刚石微粉费氏粒度小于3μm。

8、优选的,所述s1步骤中制得的浆料以金刚石微粉和结合剂粉末作为固体组分,固体组分的质量占浆料质量百分比的50%~70%,金刚石微粉占固体组分的体积比为10%~40%,结合剂粉末占浆料固体组分的体积比为60%~90%。

9、优选的,所述结合剂成分为铁、钴、铜、铝、镍、al2o3、b2o3、tio2、zno中的一种或多种组合。

10、优选的,所述粘结剂为聚乙烯醇,含量占浆料质量百分比0.5%~1.5%。

11、优选的,所述分散剂为聚丙烯酸悬浊液,固含量为30%。

12、优选的,所述水由氨水、去离子水组成,氨水与去离子水的混合比例为1∶63,氨水浓度为25%。

13、优选的,所述s2步骤中,雾化器转速6000~12000rpm;雾化干燥温度220~240℃。

14、优选的,所述s3步骤中,烧结处理还原气体使用氢气,分压101~120kpa,烧结处理还原时间60~180min,烧结处理还原温度600~900℃。

15、优选的,所述s4步骤中,等离子体设备输入电压为5~8kv,送粉速度为25~40g/min。

16、耐热金属是一种发展较成熟的材料,其具有低热导率、高热容等特点,将其镀覆在金刚石表面,能有效隔绝等离子球化处理过程中的温度,实现在等离子场运动过程中,保持内部金刚石维持在较低的温度条件下。因此经过等离子球化处理的含金刚石颗粒造粒粉,其中的结合剂经熔化、致密化成球,而金刚石由于耐热合金保护不发生石墨化,从而实现含金刚石颗粒球形粉体的生产。经等离子球化的含金刚石颗粒粉体物理性能可以得到极大的提升,从而提升成型工件的致密度等性能。

17、将烧结后初步致密化的烧结粉进行等离子球化处理。在等离子体场中结合剂经过熔化、气化后在下落过程中逐渐降温,同时在失重状态下通过表面张力作用,收缩、凝固形成包裹金刚石颗粒的致密球体,极大的提高松装密度和流动性;镀覆金刚石微粉存在于结合剂球体内,由于耐热金属材料的保护基本不发生石墨化。这种原料粉能生产得到更高致密度、更高结合强度以及更抗裂纹扩展的金刚石工具。

18、本发明的有益效果:

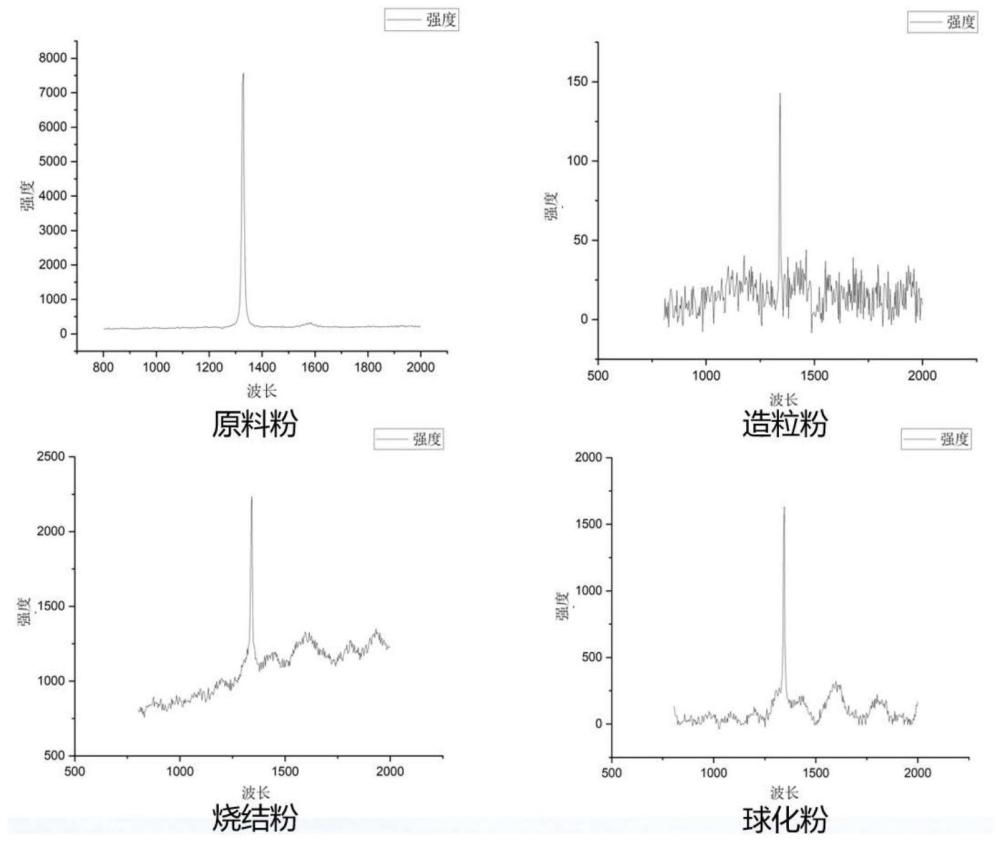

19、1.本发明所述含金刚石颗粒球形粉体的制备方法,将镀覆金刚石微粉与结合剂粉末进行造粒成团,结合等离子球化过程的功率参数控制,实现了金刚石在球化过程中基本不出现石墨化的目的。通过拉曼光谱检测发现石墨化程度极小,基本没有发生石墨化。同时其中的结合剂在等离子体场中吸收了大部分能量,经过熔化、气化后在下落过程中逐渐降温,在失重状态下通过表面张力作用,收缩、凝固形成包裹金刚石颗粒的致密球体,经电镜观察内部微孔数量极少,能得到了致密的球化。

20、2.本发明所述含金刚石颗粒球形粉体的制备方法,适用范围广,在所有阶段结合剂可选择的种类范围广,针对目前广泛使用的金刚石磨削工具,包括铁基、镍基、铝基、铜基和陶瓷结合剂金刚石磨具,都可以通过本发明所述流程生产。实际生产中建设单条生产线就可以满足生产不同种类产品的要求。

21、3.本发明所含金刚石颗粒球形粉体的制备方法,在步骤s1和s2中,通过球磨预混液、喷雾造粒的方法提高细金刚石在结合剂基体中分布的均匀性,避免后续的成品磨削工具内部发生金刚石团聚现象,破坏金刚石磨具的力学性能。。

技术特征:1.一种含金刚石颗粒球形粉体的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的含金刚石颗粒球形粉体的制备方法,其特征在于:所述s1步骤中镀覆金刚石微粉所镀的耐高温材料为w、ti、wc和tic中的一种或多种组合,所镀的耐高温材料和金刚石的质量比不小于20%,镀覆金刚石微粉费氏粒度小于3μm。

3.根据权利要求1或2所述的含金刚石颗粒球形粉体的制备方法,其特征在于:所述s1步骤中制得的浆料以金刚石微粉和结合剂粉末作为固体组分,固体组分的质量占浆料质量百分比的50%~70%,金刚石微粉占固体组分的体积比为10%~40%,结合剂粉末占浆料固体组分的体积比为60%~90%。

4.根据权利要求3所述的含金刚石颗粒球形粉体的制备方法,其特征在于:所述结合剂成分为铁、钴、铜、铝、镍、al2o3、b2o3、tio2、zno中的一种或多种组合。

5.根据权利要求4所述的含金刚石颗粒球形粉体的制备方法,其特征在于:所述粘结剂为聚乙烯醇,含量占浆料质量百分比0.5%~1.5%。

6.根据权利要求5所述的含金刚石颗粒球形粉体的制备方法,其特征在于:所述分散剂为聚丙烯酸悬浊液,固含量为30%。

7.根据权利要求6所述的含金刚石颗粒球形粉体的制备方法,其特征在于:所述水由氨水、去离子水组成,氨水与去离子水的混合比例为1:63,氨水浓度为25%。

8.根据权利要求1所述的含金刚石颗粒球形粉体的制备方法,其特征在于:所述s2步骤中,雾化器转速6000~12000rpm;雾化干燥温度220~240℃。

9.根据权利要求1所述的含金刚石颗粒球形粉体的制备方法,其特征在于:所述s3步骤中,烧结处理还原气体使用氢气,分压101~120kpa,烧结处理还原时间60~180min,烧结处理还原温度600~900℃。

10.根据权利要求1所述的含金刚石颗粒球形粉体的制备方法,其特征在于:所述s4步骤中,等离子体设备输入电压为5~8kv,送粉速度为25~40g/min。

技术总结本发明涉及金刚石加工制造领域,尤其涉及一种含金刚石颗粒球形粉体的制备方法,包括以下步骤:S1、将镀覆有耐高温材料的金刚石微粉、结合剂粉末与粘结剂、分散剂、水预混合,得到预混液,将上述预混液球磨制得浆料;S2、将S1中浆料喷雾造粒制造造粒粉;S3、将S2中造粒粉在还原气氛下脱胶烧结制造烧结粉;S4、将S3中烧结粉在反应腔体压力不大于20kPa的条件下进行等离子球化制造含金刚石颗粒球形粉体,本申请的制备方法可高效率生产高性能含金刚石颗粒粉体,进一步经过等离子球化处理提高粉体松装密度、流动性能,作为金刚石工具生产的原料粉末,有利于得到更高性能的金刚石工具。技术研发人员:郝振华,舒永春,何季麟,马思宇,马如龙,王培,刘洋受保护的技术使用者:郑州大学技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240718/257028.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

涂料组合物的制作方法

下一篇

返回列表