一种含金属Al的TiC基复合涂层及其制备方法

- 国知局

- 2024-06-20 15:41:44

本发明属于高能束表面处理及表面防护领域,尤其涉及一种含金属al的tic基复合涂层及其制备的方法。

背景技术:

1、碳化钛(tic)作为一种过渡族金属碳化物陶瓷,具有高熔点(超过3000℃)、高硬度(常温28gpa以上)、高化学稳定性及较低的密度(4.93g/cm3)、摩擦系数等优良特性,作切削刀具、模具、钻头等机械加工部件表面耐磨防护涂层具有广泛的应用前景。tic作为共价键为主的陶瓷,其固有脆性大,易发生脆性断裂,这极大降低了刀具的服役寿命和零件的表面质量,从而使其工业化应用受到限制。

2、早期研究表明,tic陶瓷中添加金属粘结剂,可提高涂层的抗开裂能力,同时获得其它优良性能(如结合强度、抗氧化性能等)。co、ni作为传统粘结剂,存在成本高、污染环境,与tic润湿性差等问题。铝(al)因与tic同属nacl型晶体结构,高温下两者具有良好润湿性和较低的晶格失配度而备受关注。其次,机加工过程中摩擦热使tic-al涂层中al氧化为耐高温、抗氧化的al2o3,可提高涂层的耐磨和耐热性能。此外,al作为地壳中含量丰富的金属元素,分布范围广泛,且价格相对低廉,可极大程度降低制备成本。因此,金属al作为tic陶瓷的粘结剂具有重要的社会意义和经济价值。然而,高温下金属al与c可形成碳化铝(al4c3),一种极易水化的物质,进而导致材料膨胀和开裂。此外,al作为易氧化金属,如何保证高温下al以金属单质存在tic涂层中,也是制备tic-al基复合涂层亟需解决的问题。因此,涂层制备技术的选择、制备过程中工艺参数的控制及组织调控等问题需深入研究。

3、在众多涂层制备技术中,反应等离子喷涂是集等离子喷涂和自蔓延反应于一身的新型热喷涂技术,具有工艺简单、操作灵活、涂层成分基本可控、喷涂材料广泛(金属、陶瓷、高分子等)、对基体不产生热影响而制备大面积防护涂层等优点。此外,喷涂过程中,团聚粉作为独立反应单元,在高温高速等离子焰流中喷涂粉末粒子间几乎不反应。为此,本发明以价格低廉的石墨(或炭黑)粉及钛粉原料,采用喷雾造粒制备可喷涂ti-c团聚粉后与可喷涂金属al粉机械混合,借助送粉装置送入高温高速等离子焰流后,ti与c发生自蔓延反应合成tic产物并与熔融态al同步沉积。通过调整机械混合的金属al含量,可形成不同性能的tic-al复合涂层,尤其是tic作为轻质合金(al、mg、ti等)涂层的增强剂提高其耐磨性,这对开发轻量化、高性能结构材料,降低能源和环境消耗,促进工业发展具有重要是社会和经济意义。鉴于此,特提出本发明

技术实现思路

1、本发明的目的是提供一种含金属al的tic基复合涂层及其制备方法,以实现低成本、高效率制备综合性能好tic基或al基复合材料。为达到上述目的,本发明的技术方案是这样实现的:

2、一种含金属al的tic基复合涂层及其制备方法,包括以下步骤:

3、步骤1、对基体试样表面进行喷砂粗糙化处理,所述基体材料为金属或陶瓷;

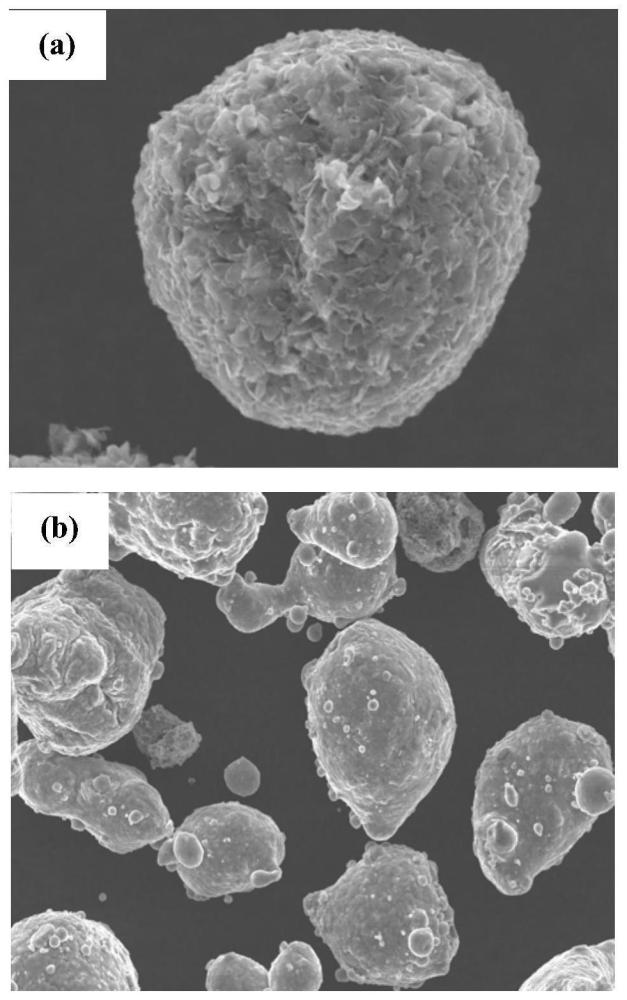

4、步骤2、以不规则ti粉和石墨(或炭黑)粉为原料,通过高速离心雾化、干燥及收集得到不同粒度的ti-c团聚粉,过筛后得到粒度伪38~74μm的ti-c团聚粉;

5、步骤3、将粒度为40~60μm的金属al粉与过筛后ti-c团聚粉机械搅拌混合充分,作为喷涂复合粉;

6、步骤4、采用等离子喷涂技术在已粗化的基体表面喷涂ni/al自熔性合金粉,沉积制备一层厚度为60~100μm的ni/al粘结层;

7、步骤5、利用送粉装置将上述机械混合的喷涂复合粉送入等离子焰流,基于高温焰流引燃ti与c间自蔓延反应合成tic产物,同时与熔融后金属al同步沉积到粘结层表面,得到厚度为200~400μm,含金属al单质的tic复合涂层;

8、所述的步骤1中金属基体为碳钢、合金钢、铝合金、钛合金等。

9、所述的步骤1中基体粗糙化处理采用刚玉砂。

10、所述的步骤2中所用ti粉粒度为10~48μm,石墨(或炭黑)粉粒度为1~5μm。

11、所述的步骤2中喷雾造粒过程中所用石墨(或炭黑)粉质量为ti粉质量的10~20%。

12、所述的步骤2中喷雾造粒干燥、收集后,选用100~300目圆孔网筛过筛。

13、所述的步骤3中机械搅拌的金属al粉质量为ti-c团聚粉质量的0~30%。

14、所述的步骤4中所喷自熔性合金粉为90wt.%ni-al合金粉,粒度为40~70μm。

15、所述的步骤5中喷涂所用角度为90°,喷涂功率为28~40kw,喷涂距离为80~120mm。

16、所述的步骤5中所用等离子气及送粉气为氩气,流量分别为30~60l/min和2~5l/min,压力为0.6~0.8mpa。

17、所述的步骤5中氢气作为燃烧气体,流量为8~20l/min,压力为0.6~0.8mpa。

18、与现有技术相比,本发明具有以下优点:

19、(1)本发明通过喷雾造粒将粒度细小、流动性差、不规则ti粉及石墨(或炭黑)粉团聚成球形度高、流动性好的ti-c团聚粉,过筛后可直接用于等离子喷涂,有效避免涂层制备技术对原材料形状、尺寸及种类的限制;

20、(2)本发明中以价格低廉的石墨(或炭黑)粉及钛粉为原料,借助等离子高温焰流引燃ti及c间自蔓延反应快速原位合成高硬度、高熔点、高强度等优良特性的tic产物,可避免直接以tic为原料喷涂或烧结制备tic基涂层/块体时因烧结性差而导致致密度低、性能差的问题,并极大程度降低制备成本,缩短碳化物的制备周期;

21、(3)由于喷雾造粒后的ti-c团聚粉被高比表面的石墨(或炭黑)粉包覆,可有效避免等离子高温喷涂及高速雾化过程中ti粉的氧化,同时避免石墨(或炭黑)粉质量太轻不可喷涂及碳烧蚀造成涂层碳含量降低的缺陷;

22、(4)本发明中等离子焰流中颗粒温度高达3000℃以上,可引燃ti-c团聚粉中ti与c间自蔓延反应合成tic,且反应放出大量热量后进一步推进ti、c自蔓延反应的进行,从而可提高碳化钛基涂层/块体的纯度和制备效率;

23、(5)本发明中喷涂粉末粒子作为独立单元,机械混合的金属al粉送入高速等离子焰流后来不及与ti或c反应就撞击到粘结层表面,并快速凝固(时间为10-3~10-4s),可避免碳化铝的形成,最终al以金属单质形式分布在tic周围,或填补孔洞或层片间隙,提高涂层的结构致密性,同时发挥金属al良好的延展性,降低磨损过程中的应力集中和裂纹扩展;

24、(6)本发明通过上述过程制备的复合涂层由tic和金属单质al组成,工艺简单、成本低,所得涂层中tic为主相,金属单质al作为粘结相及韧性相分布涂层中,形成含金属al的tic基复合涂层。与单一tic涂层相比,该方法制备的涂层孔隙率由11.97%降低到3.1%,断裂韧性提高14.54%,摩擦系数由0.55降低到0.4,使涂层具有减摩和增韧同时结构致密;

25、(7)通过等离子喷涂技术制备的含金属al的tic基复合涂层,这为轻质高性能铝基、镁基及钛基等轻质合金涂层及增强复合涂层的开发及制备提供了参考,对降低能源和环境消耗意义重大。

本文地址:https://www.jishuxx.com/zhuanli/20240618/12434.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。