一种耐候自清洁自分层涂料及其制备方法和应用与流程

- 国知局

- 2024-08-02 17:53:03

本技术涉及涂料,更具体地说,它涉及一种耐候自清洁自分层涂料及其制备方法和应用。

背景技术:

1、涂料是涂覆在被保护或被装饰的物体表面,并能与被涂物形成牢固附着的连续薄膜,通常是以树脂、或油、或乳液为主,添加或不添加颜料、填料,添加相应助剂,用有机溶剂或水配制而成的粘稠液体。传统的涂料主要是单层涂料,即涂覆之后在基体表面形成单层涂层。然而,由于单层涂料产生的保护和装饰效果有限,在实际施工中往往需要涂刷多层涂料,不仅施工工序多,而且施工所需时间长,费用也相对较高,并且在层间结合力和使用寿命等方面仍然有待提升。自分层涂料是为了解决上述问题而出现的新型涂料,自分层涂料含有两种或多种难相容组分,通过各组分自发进行的相分离实现一次涂刷形成多层涂层的效果,具有广阔的发展前景。

2、相关技术中有一种自分层涂料,包括如下重量份的组分:羟基封端聚二甲基硅氧烷135份、羟基氟碳树脂225份、环氧树脂72份、固化剂180份,丙二醇甲醚醋酸酯103.5份,乙酸乙酯180份。自分层涂料的制备方法为,将上述组分混合后于室温下以100r/min的转速搅拌反应60min,得到自分层涂料。

3、针对上述中的相关技术,发明人认为,对于相关技术中的自分层涂料而言,环氧树脂虽然具备与金属基材粘合的能力,但是具体的粘合能力会随着环氧树脂和金属基材的种类变化而表现出差异。当选用e44环氧树脂作为环氧树脂的主要成分时,相关技术中的自分层涂料对某些型号的碳钢难以产生较好的粘合效果,形成的涂层附着力较低,不利于自分层涂料的推广和应用。

技术实现思路

1、当选用e44环氧树脂作为环氧树脂的主要成分时,相关技术中的自分层涂料对某些型号的碳钢难以产生较好的粘合效果,形成的涂层附着力较低,不利于自分层涂料的推广和应用。为了改善这一缺陷,本技术提供一种耐候自清洁自分层涂料及其制备方法和应用。

2、第一方面,本技术提供一种耐候自清洁自分层涂料,采用如下的技术方案:

3、一种耐候自清洁自分层涂料,包括如下重量份的组分:丙二醇甲醚醋酸酯100-105份,乙酸乙酯180-184份,羟基封端聚二甲基硅氧烷135-137份,羟基氟碳树脂225-230份,环氧树脂72-74份,端羧基液体丁腈橡胶5-7份,增韧助剂0.8-2.4份,成膜助剂2.5-4.5份,固化剂180-184份,催化剂4.5-4.7份;所述环氧树脂包括环氧树脂e44,所述增韧助剂包括氟化度25-40%的氟化石墨烯,所述成膜助剂包括杜仲胶。

4、通过采用上述技术方案,本技术在自分层涂料的配方中加入了端羧基液体丁腈橡胶、氟化石墨烯,以及包括杜仲胶在内的成膜助剂。按照不同组分之间的相容性,当本技术的自分层涂料在碳钢基体表面固化后,羟基封端聚二甲基硅氧烷形成的涂层位于表面,羟基氟碳树脂形成的涂层位于中间,环氧树脂固化后形成的环氧涂层则位于最底层。环氧涂层直接与碳钢基体发生粘合,且以氟化石墨烯为代表的增韧助剂、以杜仲胶为代表的成膜助剂和端羧基液体丁腈橡胶主要分布在环氧涂层中。在环氧树脂的固化过程中,端羧基液体丁腈橡胶能够析出橡胶相,析出的橡胶相与氟化石墨烯、杜仲胶共同配合,能够对环氧涂层产生良好的增韧作用。除了具备增韧作用以外,杜仲胶还能够改善环氧树脂的成膜效果,有利于环氧涂层与碳钢基体的充分接触与结合。基于上述原因,当本技术的耐候自清洁自分层涂料与碳钢基体接触之后,形成的涂层不容易在外力作用下发生剥落和破坏,从而克服了以e44环氧树脂为主要成分的自分层涂料对部分碳钢基体附着力较低的缺陷,有利于自分层涂料的推广和应用。

5、作为优选,所述环氧树脂还包括羧基化环氧树脂,所述羧基化环氧树脂的重量占环氧树脂总重量的18-32%,所述羧基化环氧树脂按照如下方法制备:

6、(1)在氮气保护条件下配制e44环氧树脂的nmp溶液和tdi的nmp溶液,接着在氮气保护条件下将e44环氧树脂的nmp溶液加入tdi的nmp溶液中搅拌反应120-135min,然后升温至60-65℃继续搅拌反应60-120min,得到tdi改性环氧树脂,备用;将酒石酸加入nmp中溶解,得到酒石酸的nmp溶液,备用;所述tdi、酒石酸和e44环氧树脂的重量比为(0.8-1.6):(0.92-1.35):10;

7、(2)在氮气保护条件下将tdi改性环氧树脂加入酒石酸的nmp溶液中,加入二丁基二月桂酸锡,并搅拌反应120-135min,然后升温至80-85℃继续搅拌反应120-135min,然后减压蒸除nmp,得到羧基化环氧树脂。

8、通过采用上述技术方案,本技术以tdi为媒介,先对e44环氧树脂进行了改进,在e44环氧树脂的分子中引入了异氰酸酯基团,然后通过异氰酸酯基团与酒石酸的反应引入了羧基,得到了羧基化环氧树脂。羧基化环氧树脂中的羧基能够与碳钢表面发生化学键合,从而使自分层涂料形成的涂层的附着力得到了提升。

9、作为优选,所述羧基化环氧树脂的用量占环氧树脂总重量的26-32%。

10、通过采用上述技术方案,本技术优选了羧基化环氧树脂的用量占比,有助于提高涂层在部分碳钢基体表面的附着力。

11、作为优选,所述增韧助剂还包括改性氟化石墨烯,所述改性氟化石墨烯的用量占增韧助剂总重量的28-50%,所述改性氟化石墨烯按照如下方法制备:

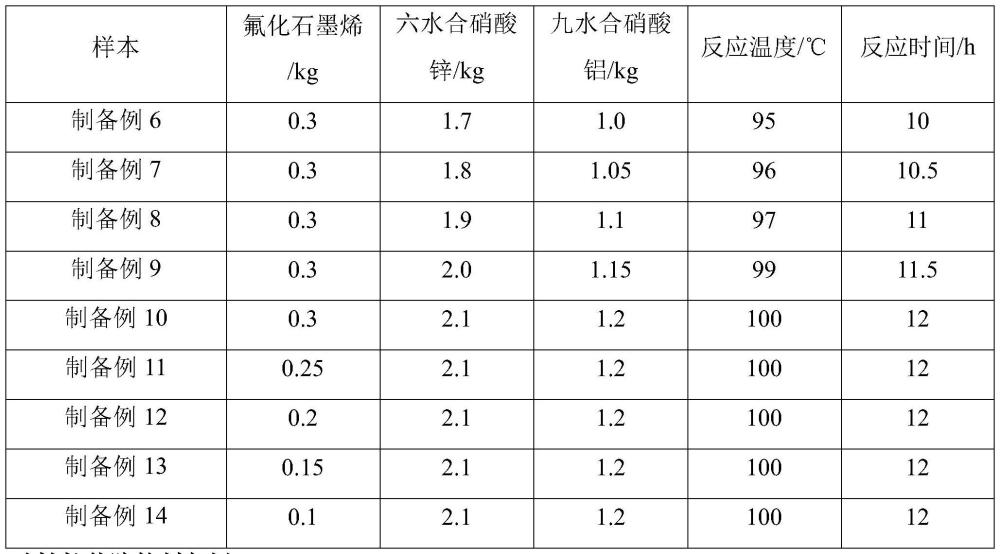

12、(1)将0.1-0.3重量份的氟化石墨烯加入去离子水中超声分散,得到氟化石墨烯分散液,备用;将1.7-2.1重量份的六水合硝酸锌、1.0-1.2重量份的九水合硝酸铝和一定量的尿素溶解在水中,得到混合溶液,备用;

13、(2)将混合溶液加入氟化石墨烯分散液中,在95-100℃搅拌反应10-12h,得到改性氟化石墨烯。

14、通过采用上述技术方案,本技术在氟化石墨烯分散液中以六水合硝酸锌、九水合硝酸铝和尿素为原料进行了水滑石的制备,实现了氟化石墨烯和水滑石的复合,得到了改性氟化石墨烯。与水滑石的复合能够使氟化石墨烯的分散效果得到改善,因而改性氟化石墨烯能够更加充分地在环氧涂层中发挥增韧作用,有助于提高涂层在部分碳钢基体表面的附着力。

15、作为优选,在制备所述改性氟化石墨烯的步骤(1)中,氟化石墨烯的用量为0.1-0.2重量份。

16、通过采用上述技术方案,本技术以上述改性氟化石墨烯的制备方法为基础,优选了氟化石墨烯的用量,有助于充分实现对氟化石墨烯的改性。

17、作为优选,所述改性氟化石墨烯的用量占增韧助剂总重量的42-50%。

18、通过采用上述技术方案,本技术优选了氟化石墨烯的用量,有助于提高涂层在部分碳钢基体表面的附着力。

19、作为优选,所述成膜助剂还包括改性杜仲胶,所述改性杜仲胶的用量占成膜助剂总重量的20-35%,所述改性杜仲胶按照如下方法制备:

20、将杜仲胶加入石油醚中加热溶解,得到杜仲胶石油醚溶液,在保温条件下向杜仲胶石油醚溶液中加入水,90-100min之后再向杜仲胶石油醚溶液中加入甲酸和双氧水,继续反应120-130min后得到用酒精洗涤反应产物,对产物进行真空干燥,得到改性杜仲胶;所述杜仲胶、甲酸、双氧水的重量比为20:(6-7):(32-35)。

21、通过采用上述技术方案,本技术对杜仲胶进行了环氧化处理,得到了带有环氧基团的改性杜仲胶。改性杜仲胶能够与环氧树脂共同固化,并通过化学键实现结合,能够对环氧树脂起到较好的增韧效果,有助于提高涂层在部分碳钢基体表面的附着力。

22、作为优选,所述改性杜仲胶的用量占成膜助剂总重量的28-35%。

23、通过采用上述技术方案,本技术优选了改性杜仲胶的用量,有助于提高涂层在部分碳钢基体表面的附着力。

24、第二方面,本技术提供一种耐候自清洁自分层涂料的制备方法,采用如下的技术方案。

25、一种耐候自清洁自分层涂料的制备方法,包括以下步骤:

26、(1)将丙二醇甲醚醋酸酯和乙酸乙酯混合,得到溶剂;将羟基封端聚二甲基硅氧烷、羟基氟碳树脂、固化剂和环氧树脂混合,得到成膜组分;将端羧基液体丁腈橡胶、增韧助剂、成膜助剂和催化剂混合,得到辅助组分;

27、(2)将辅助组分加入溶剂中混合并加热搅拌,然后再加入成膜组分继续搅拌,得到耐候自清洁自分层涂料。

28、通过采用上述技术方案,本技术先分别配制了溶剂、成膜组分和辅助组分,接着将辅助组分加入溶剂中分散,最后再加入成膜组分,得到了耐候自清洁自分层涂料。

29、第三方面,本技术提供一种耐候自清洁自分层涂料的应用,采用如下的技术方案。

30、一种耐候自清洁自分层涂料的应用,包括将所述耐候自清洁自分层涂料喷涂或者滚涂到基材上,于180-245℃下烘烤固化3-30min。

31、通过采用上述技术方案,在烘烤固化条件下,本技术的耐候自清洁自分层涂料能够形成以环氧涂层为底层、羟基氟碳树脂为中间层、羟基封端聚二甲基硅氧烷为表层的三层结构,实现了自分层涂料的成型。

32、综上所述,本技术具有以下有益效果:

33、1、本技术改善了自分层涂料的成膜性,并加入了具有增韧作用的组分,当本技术的耐候自清洁自分层涂料与碳钢基体接触之后,形成的涂层不容易在外力作用下发生剥落和破坏,从而克服了以e44环氧树脂为主要成分的自分层涂料对部分碳钢基体附着力较差的缺陷,有利于自分层涂料的推广和应用。

34、2、本技术中在e44环氧树脂中引入了羧基,得到了羧基化环氧树脂。羧基化环氧树脂中的羧基能够与碳钢表面发生化学键合,从而使自分层涂料形成的涂层在部分碳钢基体表面的附着力得到提升。

35、3、本技术实现了氟化石墨烯和水滑石的复合,得到了改性氟化石墨烯。与水滑石的复合能够使氟化石墨烯的分散效果得到改善,因而改性氟化石墨烯能够更加充分地在环氧涂层中发挥增韧作用,有助于提高涂层在部分碳钢基体表面的附着力。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257839.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表