一种竹材浸渍用改性酚醛树脂胶粘剂及其制备方法

- 国知局

- 2024-08-02 17:53:03

本发明涉及一种竹材浸渍用改性酚醛树脂胶粘剂及其制备方法,属于木材科学与。

背景技术:

1、重组竹材是上世纪末、本世纪初在国外重组木(scrimber)技术基础上发展起来的产业化程度较高的一种新型竹基结构装饰材料,其主要生产工序包括:竹子开片-去青黄-疏解-炭化-浸胶-干燥-同向组坯-高温高压固化成型-后加工等工序,具有强度高、硬度大、耐磨性好等特点,广泛应用于室内室外地板、景观结构和工程结构领域。

2、但是由于受到生产工艺技术的限制,重组竹材普遍存在三大缺陷:第一,竹材压缩率高、重组竹材比重大、竹子消耗量大、生产成本高;第二,户外重组竹材使用过程中容易出现表面发霉、开裂、吸水膨胀率大等难以克服的缺陷;第三,目前使用的竹材浸渍胶粘剂主要是酚醛树脂胶粘剂、虽然胶合强度高、具有耐候性好等优点,但由于固化体硬脆性较大、重组竹材胶合成型后内应力较大,而且不适宜高温浸渍和高温干燥,因而导致竹材浸渍干燥效率较低,生产环境较差,上述因素严重影响了重组竹材的品质与应用。

3、公开号为cn109897559a的专利公开了一种酚醛树脂胶粘剂及其制备方法,通过在不同温度下的掺混来制得成品,以环保酚醛树脂为主要原料制得的,产品具有良好的力学性能、耐热性能、硬化时收缩小及良好的绝缘性、耐候性、耐水性、耐老化性、成膜性和抗冲击性能;公开号为cn103074015a的专利公开了一种改性酚醛树脂胶粘剂的制备方法,所得的改性酚醛树脂胶粘剂成本低、粘接强度高、耐热性能好,降低酚醛树脂胶粘剂中游离酚的含量,避免酚醛树脂胶粘剂对环境的危害。但是,竹材疏解过程中天然的结构组织遭到破坏,纤维束之间的结合力变弱,胶粘剂一旦渗透不到位既会造成胶合强度不足,而且目前使用的浸渍胶固化后均具有较大硬脆性,因此重组竹材在使用过程中,随着环境温湿度的变化,其高温高压形成的密实结构因内部应力释放而产生回弹,进而导致开裂和厚度膨胀,表面竹原组织的暴露引起霉菌滋生。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的缺陷,提供一种竹材浸渍用改性酚醛树脂胶粘剂及其制备方法。本发明制备出的新型胶粘剂具有高树脂含量和高韧性、适宜高温浸渍和高温干燥、与着色剂、防霉剂等助剂具有高的混溶性,在重组竹材生产过程中,提高重组竹材的强度和生产效率、改善重组竹材的生产环境、降低生产成本,从根本上解决重组竹材表面防霉、开裂和吸水厚度膨胀率大等质量问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种竹材浸渍用改性酚醛树脂胶粘剂的制备方法,包括以下步骤:

4、s1:将熔融苯酚注入反应釜,搅拌加入烧碱溶液、甲醛溶液,45℃-60℃温度下搅拌反应30-40min,升温至85℃-98℃搅拌反应30-60min;

5、加入甲基葡萄糖甙,在85℃-90℃温度下继续反应20-40min,冷却降温至0-35℃,制成改性酚醛树脂胶粘剂的a组分;

6、s2:将甲醛溶液注入反应釜,投入三聚氰胺,搅拌,用烧碱调整ph至9.0-11.0,升温至60℃-90℃反应20-40min;

7、降温至45℃-55℃加入甲醇和乙二醇,搅拌,用酸调整ph至3.5-5.5,加入邻苯二甲酸酐作为催化剂,45℃-65℃温度下搅拌反应20-40min,用烧碱调整ph至7.0-7.5,降温至0-35℃,制成改性酚醛树脂胶粘剂的b组分;

8、s3:将改性酚醛树脂胶粘剂的a组分和b组分混合,依次加入脂肪醇聚氧乙烯醚防水剂、氯化锌、氯化镁、直接染料,搅拌,制成竹材浸渍用改性酚醛树脂胶粘剂。

9、优选地,步骤s1中所述苯酚、烧碱、甲醛、甲基葡萄糖甙的分子的量的比为1∶(0.1-0.3)∶(1.47-2.12)∶(0.05-0.15);所述烧碱溶液浓度为30%-40%。

10、优选地,步骤s2中所述三聚氰胺、甲醛的分子的量的比为1∶(3.0-6.0);所述烧碱溶液浓度为30%-40%。

11、优选地,步骤s2中所述甲醇、乙二醇、甲醛的分子的量的比为1∶(0.8-0.9)∶(0.2-0.1)。

12、优选地,步骤s2中所述酸为盐酸或甲酸中的一种或两种;所述邻苯二甲酸酐的用量为反应液中所有干物质量的0.2%-1.0%。

13、优选地,步骤s3中所述改性酚醛树脂胶粘剂的a组分和b组分质量比为100∶(10-30)。

14、优选地,步骤s3中所述脂肪醇聚氧乙烯醚防水剂添加量为a组分和b组分总质量的1%-5%;所述氯化锌添加量为a组分和b组分总质量的1%-3%。

15、优选地,步骤s3中所述氯化镁添加量为a组分和b组分总质量的2%-5%;所述直接染料添加量为a组分和b组分总质量的0%-2%。

16、一种竹材浸渍用改性酚醛树脂胶粘剂,采用上述的制备方法制备得到。

17、本发明所达到的有益效果:

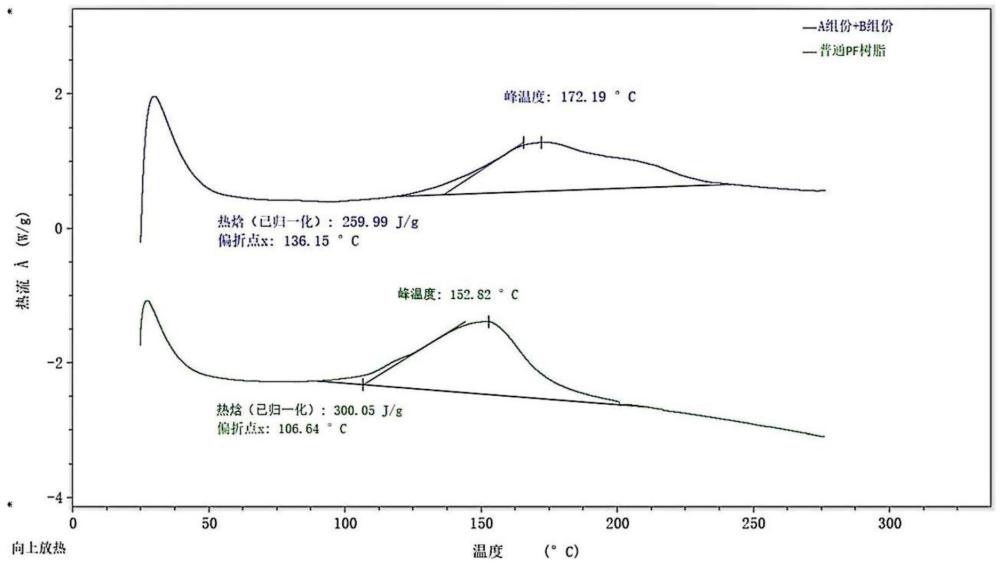

18、本发明采用甲基葡萄糖甙对酚醛树脂进行增韧改性制成浸渍用胶粘剂的a组分,通过对三聚氰胺甲醛预聚体的醚化改性制成浸渍用胶粘剂的b组分;a和b两个组分按不同比例共混制成低粘度、高固体含量的浸渍树脂胶粘剂。柔性甲基葡萄糖支链的接入,增加了酚醛树脂分子链的空间位阻,避免了苯环之间的密集化交联反应,提高了酚醛树脂的韧性,减缓了酚醛树脂的固化反应历程,因而可以进行高温浸渍和高温干燥,三聚氰胺甲醛预聚体具有良好的渗透性,一般情况下其固化体具有比酚醛树脂更高的硬脆性,通过醚化改性封闭了其部分活性反应位,极大地提高了其柔韧性,同时延缓了其进一步的交联反应历程,因而适宜于高温浸渍和高温干燥。a组分和b组分共混可以形成良好的互穿网络体系,使胶粘剂在竹纤维内部孔隙结构的渗透填充交联改性与竹纤维表面的界面交联相得益彰,从而大大削弱了胶粘剂固化后的内部残余应力,显著地提高重组竹材的静曲强度、弹性模量、剪切强度等力学性能、降低了重组竹材的吸水厚度膨胀率。着色剂、防霉剂等助剂在高温浸渍过程中可以更好地渗透到竹纤维内部,着色性和抗流失性显著增强;氯化锌、氯化镁等金属离子的引入,不仅起到固化促进作用,同时提高了重组竹材的霉菌抑制性。因此,本发明能够从根本上解决重组竹材表面发霉、开裂及吸水厚度膨胀率大等缺陷,同时高温浸渍和干燥可以极大地提高生产效率。

技术特征:1.一种竹材浸渍用改性酚醛树脂胶粘剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种竹材浸渍用改性酚醛树脂胶粘剂的制备方法,其特征在于,步骤s1中所述苯酚、烧碱、甲醛、甲基葡萄糖甙的分子的量的比为1∶(0.1-0.3)∶(1.47-2.12)∶(0.05-0.15);所述烧碱溶液浓度为30%-40%。

3.根据权利要求1所述的一种竹材浸渍用改性酚醛树脂胶粘剂的制备方法,其特征在于,步骤s2中所述三聚氰胺、甲醛的分子的量的比为1∶(3.0-6.0);所述烧碱溶液浓度为30%-40%。

4.根据权利要求1所述的一种竹材浸渍用改性酚醛树脂胶粘剂的制备方法,其特征在于,步骤s2中所述甲醇、乙二醇、甲醛的分子的量的比为1∶(0.8-0.9)∶(0.2-0.1)。

5.根据权利要求1所述的一种竹材浸渍用改性酚醛树脂胶粘剂的制备方法,其特征在于,步骤s2中所述酸为盐酸或甲酸中的一种或两种;所述邻苯二甲酸酐的用量为反应液中所有干物质量的0.2%-1.0%。

6.根据权利要求1所述的一种竹材浸渍用改性酚醛树脂胶粘剂的制备方法,其特征在于,步骤s3中所述改性酚醛树脂胶粘剂的a组分和b组分质量比为100∶(10-30)。

7.根据权利要求1所述的一种竹材浸渍用改性酚醛树脂胶粘剂的制备方法,其特征在于,步骤s3中所述jfc防水剂添加量为a组分和b组分总质量的1%-5%;所述氯化锌添加量为a组分和b组分总质量的1%-3%。

8.根据权利要求1所述的一种竹材浸渍用改性酚醛树脂胶粘剂的制备方法,其特征在于,步骤s3中所述氯化镁添加量为a组分和b组分总质量的2%-5%;所述直接染料添加量为a组分和b组分总质量的0%-2%。

9.一种竹材浸渍用改性酚醛树脂胶粘剂,其特征在于,采用权利要求1-8中任意一项所述的制备方法制备得到。

技术总结本发明涉及木材科学与技术领域,公开了一种竹材浸渍用改性酚醛树脂胶粘剂及其制备方法。本发明采用苯酚、三聚氰胺、甲醛、醚化剂、增韧剂等为原料,通过两步法合成工艺,分别制成具有不同特性的两种树脂,然后经共混和功能复配制成高耐候性树脂胶粘剂。本发明制备出的新型胶粘剂具有高树脂含量和高韧性、适宜高温浸渍和高温干燥、与着色剂、防霉剂等助剂具有高的混溶性,在重组竹材生产过程中,提高重组竹材的强度和生产效率、改善重组竹材的生产环境、降低生产成本,从根本上解决重组竹材表面防霉、开裂和吸水厚度膨胀率大等质量问题。技术研发人员:孙丰文,戴建洪,孙文佳,张茜,董云丹受保护的技术使用者:南京林业大学技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240718/257840.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表