一种MDF热转印用粉末涂料及其制备、应用的制作方法

- 国知局

- 2024-08-02 17:56:47

本发明属于粉末涂料,具体涉及一种mdf热转印用粉末涂料及其制备、应用。

背景技术:

1、热转印是通过转印油墨的热升华反应实现的,以热转印纸为媒介,将需要印刷的图案印在特制的转印纸上,然后将转印纸与物品放在热压机上,通过高温高压让图案从转印纸上转移到物品上。这种技术广泛应用于各种行业,如服装制造、家居装饰、广告宣传等。

2、粉末涂料热转印技术是将转印油墨在热升华渗入到固化的涂层内部,使基材具有特定图案或纹理效果的一种特殊工艺。

3、热转印技术可以改变粉末涂料的涂层外观,实现仿木纹、大理石纹或其它图案的装饰效果,在户外建筑、室内装修、交通和家电等不同领域具有广泛的应用。

4、发明专利cn117285851b公开了一种转印粉末涂料及其制备方法,制备原料包括:双酚a型环氧树脂30-35份、羧基聚酯树脂20-25份、十二碳二元酸4-8份、阻燃剂4-7份、掺杂片状石墨烯的改性剂8-12份、协调调和剂4-7份、颜料3-6份;其对阻燃性能、耐磨性进行改进。

5、发明专利cn108822703a公开了一种用于热转印金属基材表面处理的粉末涂料及其制备方法,制备原料包括聚酯树脂52-60重量份、助剂5.3-7.7重量份、颜料5-10重量份和填料20-32重量份,助剂为4.5-5.3重量份固化剂、0.8-1重量份流平剂、0.3-0.8重量份转印剂和脱气剂的组合物。所述粉末涂料能实现转印,转印过程中转印纸易于分离,提高施工速度和成品效果。

6、现有的转印粉末涂料很少有兼具高效的转印效果、抗菌性能、力学性能和疏水效果,限制了其应用。因此,为了更好地发挥粉末涂料和热转印技术的结合优势,开发一种转印效果好、抗菌性能强、具有高效抗冲击、耐磨性和疏水效果的mdf热转印粉末涂料具有重要的意义,也是目前需要解决的技术问题之一。

技术实现思路

1、本发明是针对上述技术问题的解决,从而提出本发明的mdf热转印用粉末涂料及其制备方法、应用等相关技术方案。

2、一方面地,本发明提供一种mdf热转印用粉末涂料,所述粉末涂料采用环氧树脂、聚酯树脂、固化剂、复合改性因子、填料、颜料和脱气剂制备得到;其中,所述复合改性因子使用海泡石和蛭石进行改性得到。

3、本发明使用的海泡石和蛭石具有较高的硬度等机械性能以及较好的疏水效果,但是其属于无机类原料,与涂料体系的相容性差;因此,本发明使用偶联剂对其进行改性,以增强其在涂料中的相容性以及分散效果,从而改善涂料的机械性能和疏水性;同时,为了增强涂料的抗菌效果,本发明选择使用阳离子型的季鏻化硅烷偶联剂作为偶联剂,从而使得该类偶联剂在对海泡石和蛭石改性的同时,能提升涂料的抗菌效果。

4、本发明复合改性因子采用季鏻化硅烷偶联剂改性海泡石和蛭石,其与本发明的其他原料共同制备粉末涂料,能赋予粉末涂料较好的转印效果、抗菌性能,兼具优异耐磨、抗冲击性和疏水效果。

5、进一步地,所述粉末涂料以质量份含有如下原料:40-60份环氧树脂、20-35份聚酯树脂、8-15份固化剂、4-10份复合改性因子、10-15份填料、2-4份颜料和1-2.5份脱气剂。

6、进一步地,所述环氧树脂在粉末涂料中的用量还可选择为42-58份、44-57份或45-55份。所述环氧树脂为二步法环氧树脂。

7、进一步地,所述聚酯树脂在粉末涂料中的用量还可选择为22-34份、23-32份或25-30份。

8、进一步地,所述固化剂在粉末涂料中的用量还可选择为9-14份、9.5-14份或10-13份。所述固化剂选自封闭型异氰酸酯。

9、进一步地,所述复合改性因子在粉末涂料中的用量还可选择为5-9.5份、6-9份或7-8份。

10、进一步地,所述填料在粉末涂料中的用量还可选择为11-15份、11.5-14.5份或12-14份。

11、进一步地,所述颜料在粉末涂料中的用量还可选择为2.5-4份、2.8-3.7份或3-3.5份。

12、进一步地,所述脱气剂在粉末涂料中的用量还可选择为1.2-2.5份、1.3-2.4份或1.5-2.2份。

13、进一步地,所述复合改性因子的制备方法,包括如下步骤:

14、步骤1:将三苯基膦、1,3-二溴丙烷与溶剂甲苯混合,搅拌进行回流反应,冷却、过滤、洗涤,真空干燥,得到溴化烷基三苯基膦化合物;

15、步骤2:将反应溶剂乙醇与由n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷和3-氨丙基三甲氧基硅烷组成的氨基硅烷偶联剂、三乙胺加入反应容器,作为反应底物;将溴化烷基三苯基膦化合物使用反应溶剂乙醇溶解,得到反应a溶液;加热反应底物,将反应a溶液滴入反应底物,搅拌进行回流反应,减压浓缩除去反应溶剂,加入乙醚析出固体,过滤,乙醚洗涤,干燥,得到季鏻化硅烷偶联剂;

16、步骤3:将季鏻化硅烷偶联剂与乙醇水溶液混合,得到处理液;然后加入海泡石和蛭石,加热搅拌,过滤,滤渣干燥,得到所述复合改性因子。

17、进一步地,步骤1中,三苯基膦、1,3-二溴丙烷的摩尔比为1:0.9-1.2。

18、进一步地,步骤1中,甲苯与三苯基膦的体积摩尔比为100-200ml:0.1mol。

19、进一步地,步骤1中,回流反应的温度为115-120℃,时间为20-40小时。

20、进一步地,步骤1中,洗涤使用乙醚洗涤。

21、进一步地,步骤2的反应底物中,氨基硅烷偶联剂的质量浓度为10-20%。

22、进一步地,步骤2的反应底物中,三乙胺的质量浓度为0.1-0.8%。

23、进一步地,步骤2中,n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷和3-氨丙基三甲氧基硅烷的质量比为2.4:1。

24、进一步地,步骤2的反应a溶液中,溴化烷基三苯基膦化合物的质量浓度为10-30%。

25、进一步地,步骤2中,溴化烷基三苯基膦化合物与氨基硅烷偶联剂的质量比为3-5:1。

26、进一步地,步骤2中加热反应底物与回流反应的温度相同。

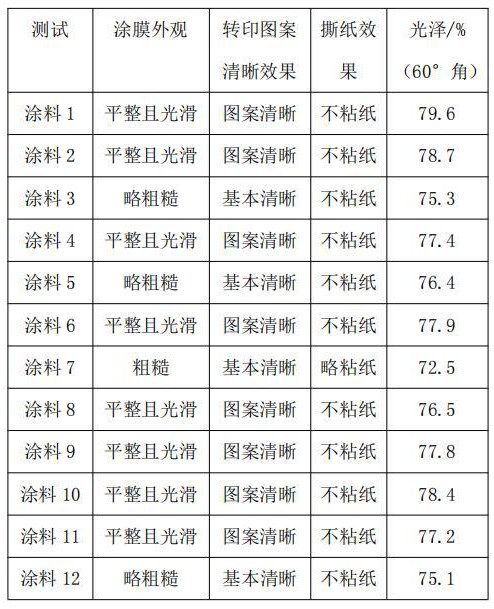

27、进一步地,步骤2中,回流反应的温度为80-85℃,时间为10-15小时。

28、进一步地,步骤3中,乙醇水溶液质量浓度为35%-50%。

29、进一步地,步骤3的处理液中,季鏻化硅烷偶联剂的质量浓度为4%-8%。

30、进一步地,步骤3中,海泡石和蛭石质量比为2-4:1。

31、进一步地,步骤3中,海泡石和蛭石总质量为处理液质量的3%-10%。

32、进一步地,步骤3中,加热至40-58℃进行搅拌。

33、进一步地,步骤3中,搅拌时间为6-15小时。

34、另一方面地,本发明还提供所述粉末涂料的制备方法,其特征在于,包括混合原料、破碎、挤出、压片、粉碎和筛分的步骤。

35、另一方面地,本发明还提供所述粉末涂料在制备热转印制品中的应用。

36、本发明的有益效果如下:

37、本发明使用三苯基膦、1,3-二溴丙烷在溶剂作用下制备得到溴化烷基三苯基膦化合物,然后与由n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷和3-氨丙基三甲氧基硅烷组成的氨基硅烷偶联剂进行反应,制备得到阳离子偶联剂的季鏻化硅烷偶联剂,并对海泡石和蛭石进行处理,得到复合改性因子;再与环氧树脂、聚酯树脂、固化剂、填料、颜料和脱气剂共同制备粉末涂料。由本发明粉末涂料制备的涂层具有优异的热转印效果和光泽度,且具有高效的抗菌效果,同时兼具较好的机械性能和疏水效果。

38、本发明粉末涂料固化并经过加热转印处理,得到的涂膜表面平整且光滑,转印的图案清晰,涂膜光泽度高;且在加热转印冷却后,涂膜不粘转印纸,转印纸褪去操作方便。

39、本发明粉末涂料所制备得到的涂层,具有优异的抗菌效果,涂层的保存时间长;涂层抗冲击强度和耐磨性能高,具有较好的机械性能;且涂层接触角大,具有较好疏水效果。

40、本发明涂料制备得到涂层的抗金黄色葡萄球菌效率达到99.54%,抗大肠杆菌效率达到99.27%。

41、本发明涂料制备得到涂层的抗冲击性能达到62.47kg/cm,耐磨性能达到3.37l/μm。

42、本发明涂料制备得到涂层的接触角达到117.6°。

43、本发明使用n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷和3-氨丙基三甲氧基硅烷组成的氨基硅烷偶联剂制备季鏻化硅烷偶联剂,然后对海泡石和蛭石进行反应,对海泡石和蛭石进行改性处理得到复合改性因子,能增强粉末涂料的抗菌、抗冲击、耐磨性和疏水效果。n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷和3-氨丙基三甲氧基硅烷两者的搭配,能相互协同增强地促进复合改性因子改进粉末涂料的抗菌、抗冲击、耐磨性和疏水效果,使得涂层整体效果好;而当两者比例为2-4:1时,得到的粉末涂料的涂层整体效果更好。

44、本发明使用海泡石和蛭石的搭配,能进一步增强粉末涂料的机械性能和疏水效果。当本发明制备体系中的海泡石和蛭石的用量比为2-4:1时,制备得到的粉末涂料的涂层具有更好的抗冲击、耐磨和疏水效果,赋予涂料较好的应用效果。

45、在本发明复合改性因子制备体系中,当溴化烷基三苯基膦化合物与氨基硅烷偶联剂的质量比为3-5:1范围时,制备的复合改性因子具有更好的促进粉末涂料效果的提升。

本文地址:https://www.jishuxx.com/zhuanli/20240718/258073.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表