一种阻垢浆料及其制备方法与应用与流程

- 国知局

- 2024-08-02 17:57:10

本发明属于阻垢材料,具体涉及一种阻垢浆料及其制备方法与应用。

背景技术:

1、阻垢涂层常用于解决或减缓换热器换热、地热水抽取、油田采油等场景下管道和泵的结垢问题。实际上家用的各种水下构件也会遇到类似结垢的问题,如花洒/龙头的阀芯。其中用涂料制作阻垢涂层是一种简便可行的方法。根据阻垢技术,阻垢涂层可分为物理阻垢层、化学阻垢层,前者一般是疏水涂层,其表面能低,能减缓水垢的附着、沉积;后者通常是往涂层添加阻垢剂,阻垢剂从水/涂层界面释放出来,与水中的钙镁等粒子形成可溶于水的络合物,从而阻止水垢形成。然而常规物理阻垢层和化学阻垢层阻垢效果均较差,一定程度上影响了阻垢涂层的应用。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种阻垢浆料,所制得的涂层,具有阻垢效果好的特点。

2、本发明提出一种阻垢浆料的制备方法。

3、本发明提出一种阻垢浆料的使用方法。

4、本发明还提出一种阻垢涂层。

5、本发明还提出一种阻垢涂层的制备方法。

6、本发明还提出一种阀芯。

7、本发明还提出一种卫浴器件。

8、本发明的第一方面,提出了一种阻垢浆料,包括超疏水缓释面层浆料,所述面层浆料包括基体材料ⅰ的原料、空心介孔材料及负载于所述空心介孔材料上的阻垢剂ⅰ。

9、根据本发明实施例的阻垢浆料,至少具有以下有益效果:

10、本发明中超疏水缓释面层浆料中含有空心介孔材料及负载于空心介孔材料上的阻垢剂ⅰ,空心介孔材料能够用于构筑面层浆料所形成涂层的微纳结构,面层浆料所形成的涂层为超疏水缓释面层,阻垢剂ⅰ采用了空心介孔材料为缓释载体,使得超疏水缓释面层的阻垢效果持久性强,而且面层为超疏水性使水垢极难沉积在超疏水缓释面层表面,因此,本发明中面层浆料形成的涂层不仅具有物理阻垢技术,又含有化学阻垢技术,阻垢效果好的同时阻垢效果持久。

11、在本发明的一些实施方式中,所述面层浆料的制备原料包括基体材料ⅰ的原料、空心介孔材料、改性剂ⅰ和阻垢剂ⅰ。可选地,所述基体材料ⅰ的原料、空心介孔材料、改性剂ⅰ和阻垢剂ⅰ的质量份数之比为(1.5-35):(1-10):(0.4-15):(0.1-4.8)。

12、在本发明的一些实施方式中,所述阻垢剂ⅰ于所述空心介孔材料的负载量为每克空心介孔材料负载阻垢剂ⅰ0.05-0.8g。

13、在本发明的一些实施方式中,所述阻垢剂ⅰ包括具有叔氨基的有机酸或所述有机酸的盐中的至少一种。

14、在本发明的一些实施方式中,所述有机酸包括乙二胺四乙酸(edta)、次氨基三乙酸(nta)、二乙烯三胺五乙酸(dtpa)、乙二胺四甲基膦酸(edtmp)、氨基三亚甲基膦酸(atmp)或二乙烯三胺五甲叉磷酸(dtpmpa)中的至少一种。

15、在本发明的一些实施方式中,所述有机酸的盐包括所述有机酸的钠盐或所述有机酸的钾盐中的至少一种。

16、在本发明的一些实施方式中,所述阻垢剂ⅰ包括乙二胺四乙酸二钠盐(简称:edta二钠盐)。edta二钠盐为溶解度较大的阻垢剂,能够被空心介孔材料吸附。

17、在本发明的一些实施方式中,所述空心介孔材料包括空心介孔纳米粒子、碳纳米管或埃洛石中的至少一种。

18、在本发明的一些实施方式中,所述空心介孔纳米粒子包括空心介孔二氧化硅纳米球、空心介孔氧化铝、空心介孔氧化锌、空心介孔二氧化钛或空心介孔碳化硅中的至少一种。

19、在本发明的一些实施方式中,所述空心介孔纳米粒子可以为空心介孔纳米球。

20、在本发明的一些实施方式中,所述空心介孔材料的粒径为10-500nm,如可为80-200nm。

21、在本发明的一些实施方式中,所述改性剂ⅰ包括疏水改性剂、硅酸四乙酯或甲基三乙氧基硅烷中的至少一种。其中,硅酸四乙酯水解后与空心介孔材料(如二氧化硅)表面的羟基(硅羟基)脱水缩合,形成半包覆,增加粒子间的结合强度。

22、在本发明的一些实施方式中,所述疏水改性剂包括氟硅烷。

23、在本发明的一些实施方式中,所述氟硅烷包括十七氟癸基三甲氧基硅烷、十二烷基三甲氧基硅烷、十八烷基三甲氧基硅烷、十八烷基三氯硅烷、十三氟辛基三甲氧基硅烷、十七氟癸基三氯硅烷、十七氟癸基三乙氧基硅烷、十三氟辛基三乙氧基硅烷或含氟丙烯酸树脂中的至少一种。

24、氟硅烷为疏水改性物质,其水解后的硅羟基与空心介孔材料(如二氧化硅)表面的羟基(硅羟基)脱水缩合,形成牢固的化学枝接。

25、在本发明的一些实施方式中,所述面层浆料的制备原料还包括纳米粒子。

26、在本发明的一些实施方式中,所述纳米粒子包括二氧化硅、氧化铝、氧化锌、二氧化钛或碳化硅中的至少一种。如所述改性纳米粒子可以为气相二氧化硅。

27、在本发明的一些实施方式中,所述纳米粒子的粒径为1-200nm,如可为8-30nm。

28、在本发明的一些实施方式中,所述面层浆料的制备原料还包括催化剂ⅰ。可选地,所述空心介孔材料与催化剂ⅰ的质量份数之比为(2-6):(0.1-20)。

29、在本发明的一些实施方式中,所述催化剂ⅰ包括甲基硅酸钠。

30、甲基硅酸钠,能够增强超疏水缓释面层的耐水性,作为氟硅烷(如十七氟癸基三甲氧基硅烷)、硅酸四乙酯水解与脱水缩合的催化剂,且没有氨水的臭味。

31、在本发明的一些实施方式中,所述面层浆料的制备原料还包括溶剂ⅰ。

32、在本发明的一些实施方式中,所述溶剂ⅰ包括乙醇或异丙醇中的至少一种。

33、在本发明的一些实施方式中,所述基体材料ⅰ的原料包括但限于可以常温固化的树脂原料、溶剂型的树脂原料等。

34、在本发明的一些实施方式中,所述基体材料ⅰ的原料包括含羟基的树脂、氨基树脂或含甲氧基的树脂中的至少一种。

35、在本发明的一些实施方式中,所述基体材料ⅰ的原料包括丙烯酸树脂ⅰ和氨基树脂ⅰ。

36、通过上述实施方式,丙烯酸树脂ⅰ为主体树脂,氨基树脂ⅰ具有固化剂的作用,两者能够发生交联反应。

37、在本发明的一些实施方式中,所述基体材料ⅰ的原料还包括偶联剂ⅰ。

38、通过上述实施方式,当纳米粒子和/或介孔载体包括二氧化硅时,在偶联剂ⅰ的作用下,基体材料ⅰ的原料可以和偶联剂ⅰ反应增强与二氧化硅的结合牢度,如可以与硅羟基交联。可选地,可根据树脂原料,选自各类合适的偶联剂ⅰ。

39、在本发明的一些实施方式中,所述偶联剂ⅰ包括kh550或kh560中的至少一种。

40、通过上述实施方式,偶联剂ⅰ,其水解后的硅羟基与二氧化硅表面的硅羟基脱水缩合形成化学枝接,其端部的氨基能与基体树脂反应形成化学键,增强二氧化硅与基体树脂的相容性及结合强度。

41、在本发明的一些实施方式中,所述面层浆料的制备原料中,所述空心介孔材料、纳米粒子、氟硅烷、硅酸四乙酯、催化剂ⅰ、丙烯酸树脂ⅰ与氨基树脂ⅰ的质量份数之比为(2-6):(0.25-4):(2-10):(0.4-4):(0.1-20):(1-25):(0.5-10)。可选地,所述空心介孔材料、阻垢剂ⅰ的质量份数之比为(2-6):(0.1-4.8)。可选地,丙烯酸树脂ⅰ、氨基树脂ⅰ与偶联剂ⅰ的质量份数之比为(1-25):(0.5-10):(0-2)。

42、在本发明的一些实施方式中,按质量份数计,所述面层浆料包括负载有阻垢剂ⅰ的空心介孔材料1-10份,纳米粒子0.25-4份、溶剂ⅰ5-200份和基体材料ⅰ的原料1.5-35份。可选地,按质量百分数计,所述面层浆料包括0.5%-40%的负载有阻垢剂ⅰ的空心介孔材料、0.09%-30%的纳米粒子、0.5%-95%的溶剂ⅰ和的0.6%-78%的基体材料ⅰ的原料。可选地,所述空心介孔材料为经改性剂ⅰ改性后的空心介孔材料,所述纳米粒子为经改性剂ⅰ改性后的纳米粒子。可选地,按质量百分数计,所述面层浆料包括1%-10%的负载有阻垢剂ⅰ的空心介孔材料、0.1%-5%的纳米粒子、60%-90%的溶剂ⅰ和的5%-20%的基体材料ⅰ的原料。可选地,按质量百分数计,所述面层浆料还包括0-2%的偶联剂ⅰ。

43、在本发明的一些实施方式中,按质量份数计,所述面层浆料包括负载有阻垢剂ⅰ的空心介孔材料2-6份。

44、在本发明的一些实施方式中,所述阻垢浆料还包括阻垢缓释内层浆料,所述内层浆料包括基体材料ⅱ的原料和阻垢剂ⅱ。

45、在本发明的一些实施方式中,所述阻垢剂ⅱ包括有机膦酸盐阻垢剂、含酰胺基团聚合物阻垢剂或含磺酸基团聚合物阻垢剂中至少一种。如可以为丙烯酸树脂或氨基树脂之类等。可选地,所述有机膦酸盐阻垢剂为膦酸盐聚合物阻垢剂。

46、在本发明的一些实施方式中,所述阻垢剂ⅱ的粒径为200-3000目,如可为800-3000目。

47、在本发明的一些实施方式中,所述基体材料ⅱ可以与所述基体材料ⅰ相同或不同。可选地,所述基体材料ⅱ的原料可以与所述基体材料ⅰ的原料相同或不同。

48、在本发明的一些实施方式中,所述基体材料ⅱ的原料包括丙烯酸树脂ⅱ、氨基树脂ⅱ和偶联剂ⅱ。

49、通过上述实施方式,丙烯酸树脂ⅱ为主体树脂,氨基树脂ⅱ具有固化剂的作用,两者能够发生交联反应。当微米粒子包括二氧化硅时,在偶联剂ⅱ的作用下,丙烯酸树脂ⅱ、氨基树脂ⅱ可以和偶联剂ⅱ反应增强与二氧化硅的结合牢度,如可以与硅羟基交联。可选地,可根据树脂原料,选自各类合适的偶联剂ⅱ。

50、在本发明的一些实施方式中,所述偶联剂ⅱ包括kh550或kh560中的至少一种。

51、通过上述实施方式,偶联剂ⅱ水解后的硅羟基与二氧化硅表面的硅羟基脱水缩合形成化学枝接,其端部的氨基能与树脂反应形成化学键,增强二氧化硅与树脂的相容性及结合强度。

52、在本发明的一些实施方式中,所述内层浆料还包括微米粒子。微米粒子不仅能够增强内层浆料形成的阻垢缓释内层的机械强度,而且与阻垢缓释内层中阻垢剂ⅱ、超疏水缓释面层一同构造微纳结构。

53、在本发明的一些实施方式中,所述微米粒子包括二氧化硅、氧化铝、氧化锌、二氧化钛或碳化硅中的至少一种。

54、在本发明的一些实施方式中,所述微米粒子的粒径为200-3000目,如可为800-3000目。

55、在本发明的一些实施方式中,所述内层浆料还包括流平剂。

56、在本发明的一些实施方式中,所述流平剂包括byk-333、tego-410或dc-57中的至少一种。流平剂可以促进流平,使得成膜外观更好。

57、在本发明的一些实施方式中,所述内层浆料还包括阻垢剂ⅰ。

58、在本发明的一些实施方式中,所述内层浆料的制备原料包括阻垢剂ⅱ、微米粒子、溶剂ⅱ、所述基体材料ⅱ的原料和流平剂。可选地,所述内层浆料的制备原料还包括阻垢剂ⅰ。

59、在本发明的一些实施方式中,按质量份数计,所述内层浆料包括阻垢剂ⅱ1-60份、阻垢剂ⅰ0-2份、微米粒子1-60份、流平剂0-0.5份、溶剂ⅱ50-250份和基体材料ⅱ的原料35-1255份。可选地,按质量百分数计,所述内层浆料包括0.06%-40%的阻垢剂ⅱ、0-3%的阻垢剂ⅰ、0.06%-40%微米粒子、0-0.6%的流平剂、3.5%-87%的溶剂ⅱ和8%-96%的基体材料ⅱ的原料。进一步可选地,按质量百分数计,所述内层浆料包括0.1%-15%的阻垢剂ⅱ、0-0.5%的阻垢剂ⅰ、2%-15%微米粒子、0-0.2%的流平剂、30%-60%的溶剂ⅱ和40%-60%的基体材料ⅱ的原料。

60、本发明的第二方面,提出了一种阻垢浆料的制备方法,包括制备超疏水缓释面层浆料,具体包括:将阻垢剂ⅰ负载于空心介孔材料,与基体材料ⅰ的原料混合,得到面层浆料。

61、在本发明的一些实施方式中,所述阻垢浆料的制备原料包括溶剂ⅰ。可选地,所述溶剂ⅰ包括溶剂ⅰ-1和溶剂ⅰ-2。

62、在本发明的一些实施方式中,将阻垢剂ⅰ负载于空心介孔材料,与溶剂ⅰ-1、纳米粒子的分散液、改性剂ⅰ、催化剂ⅰ混合,离心分离去除上清液后得到混合物料ⅰ,再和基体材料ⅰ的原料、溶剂ⅰ-2混合,得到所述面层浆料。可选地,溶剂ⅰ-1和溶剂ⅰ-2可以相同或不同。可选地,所述混合物料ⅰ为凝胶物。

63、在本发明的一些实施方式中,制备所述面层浆料的步骤具体包括:

64、sa-1,取阻垢剂ⅰ、空心介孔材料和分散溶剂a的混合物,分散、吸附,得到负载阻垢剂ⅰ的空心介孔材料分散液,分离,洗涤,得到洗涤所得液和负载阻垢剂ⅰ的空心介孔材料;

65、将纳米粒子与分散溶剂b混合,分散,得到纳米粒子的分散液;

66、sa-2,将所述负载阻垢剂ⅰ的空心介孔材料、溶剂ⅰ-1、纳米粒子的分散液、改性剂ⅰ、催化剂ⅰ混合,离心分离移除上清液后得到混合物料ⅰ,再和基体材料ⅰ的原料、溶剂ⅰ-2混合,得到所述面层浆料。

67、在本发明的一些实施方式中,步骤sa-1中,负载阻垢剂ⅰ的空心介孔材料中,所述阻垢剂ⅰ于所述空心介孔材料上的负载量为每克空心介孔材料负载阻垢剂ⅰ0.05-0.8g。

68、在本发明的一些实施方式中,步骤sa-1中,于温度t1条件下进行所述分散,可选地,15℃≤t1≤35℃,进一步可选地,20℃≤t1≤30℃。

69、阻垢剂ⅰ负载于空心介孔材料主要以物理吸附为主,于温度t1条件下,不仅能够使阻垢剂ⅰ更好溶解于混合物中,而且更加有利于空心介孔材料对阻垢剂ⅰ的吸附效果。

70、在本发明的一些实施方式中,步骤sa-1中,所述分散溶剂a包括水;和/或,分散溶剂b包括乙醇或异丙醇中的至少一种。

71、在本发明的一些实施方式中,步骤sa-1中还包括将阻垢剂ⅰ与空心介孔材料、分散溶剂a混合,得到所述混合物。可选地,所述混合物中,阻垢剂ⅰ与空心介孔材料、分散溶剂a的用量之比为(0.002-0.1)mol:(1-10)g:(50-200)g;如可选为(0.01-0.02)mol:(2-6)g:(90-150)g。

72、在本发明的一些实施方式中,步骤sa-1中,将阻垢剂ⅰ的水溶液与空心介孔材料混合,进行分散、吸附,得到所述负载阻垢剂ⅰ的空心介孔材料分散液。

73、在本发明的一些实施方式中,步骤sa-1中,所述纳米粒子的分散液中,纳米粒子的质量百分数为0.2%-10%。

74、在本发明的一些实施方式中,步骤sa-1中,所述空心介孔材料与纳米粒子的质量之比为(2-6):(0.25-4);如可选为(2-4):(1-4)。

75、在本发明的一些实施方式中,步骤sa-1中,具体包括如下操作:

76、sa-1-1,将阻垢剂ⅰ的水溶液与空心介孔材料混合,超声分散,搅拌分散,得到负载阻垢剂ⅰ的空心介孔材料分散液;

77、sa-1-2,对步骤sa-1-1中得到的所述分散液进行离心,得到上清液ⅰ和沉降混合物ⅰ;

78、sa-1-3,将沉降混合物ⅰ洗涤后,得到负载阻垢剂ⅰ的空心介孔材料和所述洗涤所得液。

79、在本发明的一些实施方式中,步骤sa-1-1中,所述阻垢剂ⅰ的水溶液中,阻垢剂ⅰ的浓度为0.1-0.2mol/l,如可选为0.13-0.17mol/l,进一步如可为0.14-0.16mol/l。

80、在本发明的一些实施方式中,步骤sa-1-1中,所述阻垢剂ⅰ的水溶液与所述空心介孔材料的用量之比为100ml:(2-6)g,如可为100ml:(2-4)g。

81、在本发明的一些实施方式中,步骤sa-1-1中,所述超声分散的时间为2-60min,如可选为5-20min。

82、在本发明的一些实施方式中,步骤sa-1-1中,所述搅拌分散的方式为采用带有分散盘的搅拌机高速搅拌分散,可选地其中容器内径为8-12cm,分散盘直径为5.5-6.5cm。进一步可选地,所述高速搅拌分散包括:先以500-3000rpm的搅拌速度搅拌0.2-2h,再将搅拌速度降至100-400rpm,继续搅拌4-24h。

83、在本发明的一些实施方式中,步骤sa-1-2中,所述分散液的离心步骤中,离心转速为2000-8000rpm,离心时间为1-10min。

84、在本发明的一些实施方式中,步骤sa-1-2中,对上清液ⅰ中所含阻垢剂ⅰ浓度进行标定,向所述上清液ⅰ加入阻垢剂ⅰ,使所得溶液中阻垢剂ⅰ浓度与步骤sa-1-1中所述阻垢剂ⅰ的水溶液中阻垢剂ⅰ的浓度相同,再将所述所得溶液用作步骤sa-1-1中与空心介孔材料混合的阻垢剂ⅰ的水溶液。

85、在本发明的一些实施方式中,步骤sa-1-3中,采用水和乙醇依次对所述沉降混合物ⅰ进行洗涤。

86、在本发明的一些实施方式中,步骤sa-1-3中,采用水对沉降混合物ⅰ进行第一次洗涤,离心移除所得上清液a后,加入水进行第二次洗涤,再离心移除所得上清液b后,加入乙醇进行第三次洗涤,离心移除所得上清液c后,得到所述负载阻垢剂ⅰ的空心介孔材料。所述洗涤所得液为上清液a、上清液b和上清液c。可选地,将上清液a、上清液b和上清液c分别收集保存。

87、在本发明的一些实施方式中,步骤sa-1-3的沉降混合物ⅰ洗涤步骤中,对沉降混合物ⅰ进行第一次洗涤所用的水、第二次洗涤所用的水、第三次洗涤所用的乙醇与所述空心介孔材料的质量之比为(10-60):(10-60):(10-60):(1-10),可选地,如可为(30-50):(30-50):(30-50):(2-6)。

88、在本发明的一些实施方式中,步骤sa-2中,具体包括如下操作:

89、sa-2-1,将负载阻垢剂ⅰ的空心介孔材料与溶剂ⅰ-1混合,再与纳米粒子的分散液、改性剂ⅰ、催化剂ⅰ混合,得到混合物a;

90、sa-2-2,对所述混合物a进行离心,除去所得上清液ⅱ,得到混合物料ⅰ,加入基体材料ⅰ的原料、溶剂ⅰ-2,混合,得到所述面层浆料。

91、在本发明的一些实施方式中,步骤sa-2-1中,将所述负载阻垢剂ⅰ的空心介孔材料与溶剂ⅰ-1混合后,还包括滴加催化剂ⅰ的步骤。具体地,将所述负载阻垢剂ⅰ的空心介孔材料与溶剂ⅰ-1混合,加入纳米粒子的分散液、改性剂ⅰ,滴加催化剂ⅰ,搅拌,得到混合物a。

92、在本发明的一些实施方式中,所述空心介孔材料与溶剂ⅰ-1、溶剂ⅰ-2的质量之比为(1-10):(50-300):(5-200),可选地,如可为(2-6):(60-200):(10-120)。

93、在本发明的一些实施方式中,步骤sa-2-1中,取所述负载阻垢剂ⅰ的空心介孔材料,加入乙醇,搅拌0.1-2h,加入纳米粒子的分散液、十七氟癸基三甲氧基硅烷、硅酸四乙酯,滴加甲基硅酸钠水溶液,搅拌1-10h,得到混合物a。

94、在本发明的一些实施方式中,步骤sa-2-1中,往所述负载阻垢剂ⅰ的空心介孔材料加入的乙醇、纳米粒子的分散液、十七氟癸基三甲氧基硅烷、硅酸四乙酯、甲基硅酸钠水溶液与所述空心介孔材料的质量之比为(60-200):(5-80):(2-10):(0.4-4):(1-20):(1-10)。可选地,所述甲基硅酸钠水溶液中甲基硅酸钠的质量百分数为5-35%。

95、在本发明的一些实施方式中,步骤sa-2-2中,对所述混合物a进行离心,除去所得上清液ⅱ,加入溶剂ⅰ-2、丙烯酸树脂ⅰ、氨基树脂ⅰ,混合,得到面层浆料。

96、在本发明的一些实施方式中,步骤sa-2-2中,所述溶剂ⅰ-2、丙烯酸树脂ⅰ、氨基树脂ⅰ的质量之比为(10-120):(1-25):(0.5-10)。

97、在本发明的一些实施方式中,步骤sa-1中,制备纳米粒子的分散液的步骤具体包括:取纳米粒子和分散溶剂b,搅拌混合,得到所述纳米粒子的分散液。可选地,所述搅拌混合为采用带有分散盘的搅拌机高速搅拌分散,其中容器内径为8-12cm,分散盘直径为5.5-6.5cm。进一步可选地,所述高速搅拌分散包括:以500-5000rpm的搅拌速度搅拌0.2-5h。

98、在本发明的一些实施方式中,所述制备方法还包括制备阻垢缓释内层浆料,制备所述内层浆料的步骤具体包括:将阻垢剂ⅱ、基体材料ⅱ的原料和溶剂ⅱ混合,得到所述内层浆料。

99、在本发明的一些实施方式中,所述溶剂ⅱ包括溶剂ⅱ-1和溶剂ⅱ-2,制备所述内层浆料的步骤具体包括:将阻垢剂ⅱ、微米粒子、溶剂ⅱ-1混合,再和基体材料ⅱ的原料、溶剂ⅱ-2、流平剂混合,得到所述内层浆料。可选地,所述溶剂ⅱ-1和溶剂ⅱ-2相同或不同,和/或,所述溶剂ⅱ-1和溶剂ⅱ-2的质量比为(0.1-50):1。

100、在本发明的一些实施方式中,所述溶剂ⅱ包含步骤sa-1所得的所述洗涤所得液;和/或,所述溶剂ⅱ包括乙醇或异丙醇中的至少一种。可选地,所述溶剂ⅱ-1包含所述洗涤所得液;可选地,所述洗涤所得液中含有阻垢剂ⅰ。进一步可选地,所述洗涤所得液中,所述阻垢剂ⅰ的浓度为0.0001-0.015g/g,如可为0.0001-0.01g/g。

101、在本发明的一些实施方式中,所述阻垢剂ⅱ、微米粒子、溶剂ⅱ、流平剂的质量之比为(0-60):(0-60):(50-250):(0-0.5),如可选为(1-60):(1-60):(80-150):(0.1-0.5)。

102、在本发明的一些实施方式中,所述基体材料ⅱ的原料包括丙烯酸树脂ⅱ、氨基树脂ⅱ和偶联剂ⅱ,所述阻垢剂ⅱ与所述丙烯酸树脂ⅱ、氨基树脂ⅱ、偶联剂ⅱ的质量之比为(0-60):(30-1000):(6-250):(0.5-4);如可选为(1-60):(50-1000):(10-250):(1-4)。

103、在本发明的一些实施方式中,所述溶剂ⅱ包括溶剂ⅱ-1和溶剂ⅱ-2,制备所述内层浆料的步骤具体包括:

104、sb-1,取阻垢剂ⅱ、微米粒子和溶剂ⅱ-1,混合,得到混合物料ⅱ;

105、sb-2,将所述混合物料ⅱ与溶剂ⅱ-2、基体材料ⅱ的原料、流平剂混合,得到所述内层浆料。

106、在本发明的一些实施方式中,步骤sb-1中,所述混合的方式包括:搅拌混合。可选地,所述搅拌混合为采用带有分散盘的搅拌机高速搅拌分散,其中容器内径为8-12cm,分散盘直径为5.5-6.5cm。进一步可选地,所述高速搅拌分散包括:以100-5000rpm的搅拌速度搅拌0.2-5h。

107、在本发明的一些实施方式中,步骤sb-1中,所述溶剂ⅱ-1包括所述上清液a、上清液b和上清液c。可选地,所述溶剂ⅱ-1包括所述上清液a、上清液b、上清液c、乙醇和异丙醇。

108、在本发明的一些实施方式中,步骤sb-1中,取阻垢剂ⅱ、微米粒子、所述上清液a、上清液b、上清液c、乙醇和异丙醇,混合,得到所述混合物料ⅱ。可选地,所述阻垢剂ⅱ、微米粒子、上清液a、上清液b、上清液c、乙醇、异丙醇的质量之比为(0-60):(0-60):(10-30):(10-30):(10-30):(20-40):(1-20),如可选为,(1-60):(1-60):(15-25):(15-25):(15-25):(20-30):(1-10)。

109、在本发明的一些实施方式中,步骤sb-1中,取阻垢剂ⅱ、微米粒子、乙醇、异丙醇、上清液a、上清液b、上清液c,采用带有分散盘的搅拌机高速搅拌分散,以1000-3000rpm的搅拌速度搅拌0.2-2h后,将搅拌速度降至100-500rpm,加入溶剂ⅱ-2、丙烯酸树脂ⅱ、氨基树脂ⅱ、偶联剂ⅱ和流平剂,搅拌5-30min后,得到所述内层浆料。

110、本发明的第三方面,提出了一种上述阻垢浆料的使用方法,包括如下步骤:将阻垢缓释内层浆料覆于待覆物表面,预固化,再于所述内层浆料预固化后的表面覆超疏水缓释面层浆料,固化。于待覆物表面形成层叠设置的阻垢缓释内层和超疏水缓释面层。

111、在本发明的一些实施方式中,所述预固化的温度为80-180℃,和/或,预固化的时间为2-60min。

112、在本发明的一些实施方式中,所述固化的温度为120-250℃,和/或,固化的时间为10-120min。

113、本发明的第四方面,提出了一种阻垢涂层,包括超疏水缓释面层,所述超疏水缓释面层包括基体材料ⅰ、介孔载体及负载于所述介孔载体上的阻垢剂ⅰ。

114、根据本发明实施例的阻垢涂层,至少具有以下有益效果:

115、本发明阻垢涂层中的超疏水缓释面层中含有负载阻垢剂ⅰ的介孔载体,阻垢剂ⅰ采用了介孔载体为缓释载体,使得阻垢涂层的阻垢效果持久性强,而且面层为超疏水性使水垢极难沉积在超疏水缓释面层表面,因此,本发明中阻垢涂层不仅具有物理阻垢技术,又含有化学阻垢技术,阻垢效果好的同时阻垢效果持久。此外,介孔载体不仅充当缓释载体,又能够用于构筑超疏水缓释面层的微纳结构,明显提升了面层的疏水性能。

116、在本发明的一些实施方式中,所述超疏水缓释面层的厚度为0.5-100μm。

117、在本发明的一些实施方式中,所述超疏水缓释面层的厚度为2-20μm。

118、在本发明的一些实施方式中,所述超疏水缓释面层与水的接触角为150°以上,如可为150°-170°。

119、在本发明的一些实施方式中,所述阻垢剂ⅰ包括但不限于本发明第一方面任一项所述的阻垢剂ⅰ。可选地,所述阻垢剂ⅰ包括乙二胺四乙酸二钠盐(简称:edta二钠盐)。edta二钠盐为溶解度较大的阻垢剂,能够被介孔载体吸附。

120、在本发明的一些实施方式中,所述阻垢剂ⅰ于所述介孔载体的负载量为每克介孔载体负载阻垢剂ⅰ0.05-0.8g。

121、在本发明的一些实施方式中,所述超疏水缓释面层具有微纳结构。

122、通过上述实施方式,微纳结构更加有利于超疏水缓释面层的疏水性,同时,介孔载体不仅充当缓释载体,又能够用于构筑超疏水缓释面层的微纳结构,明显提升了面层的疏水性能。

123、在本发明的一些实施方式中,所述超疏水缓释面层中,所述介孔载体的质量分数为1%-50%,如可选为3%-20%。

124、在本发明的一些实施方式中,所述介孔载体的孔径包括2-10nm。

125、在本发明的一些实施方式中,所述介孔载体包括空心介孔材料。

126、在本发明的一些实施方式中,所述介孔载体包括经改性剂ⅰ改性后的空心介孔材料。在本发明的一些实施方式中,所述空心介孔材料但不限于本发明第一方面任一项所述的空心介孔材料。

127、在本发明的一些实施方式中,所述改性剂ⅰ包括疏水改性剂、硅酸四乙酯或甲基三乙氧基硅烷中的至少一种。其中,硅酸四乙酯水解后与空心介孔材料(如二氧化硅)表面的羟基(硅羟基)脱水缩合,形成半包覆,增加粒子间的结合强度。

128、通过上述实施方式,介孔载体具有疏水性,且作为构筑超疏水缓释面层的微纳结构的材料,进一步提升了面层的疏水性能。

129、在本发明的一些实施方式中,所述疏水改性剂包括但不限于本发明第一方面任一项所述的疏水改性剂。当疏水改性剂包括氟硅烷,氟硅烷为疏水改性物质,其水解后的硅羟基与空心介孔材料(如二氧化硅)表面的羟基(硅羟基)脱水缩合,形成牢固的化学枝接。

130、在本发明的一些实施方式中,所述超疏水缓释面层还包括改性纳米粒子。所述改性纳米粒子能够和所述介孔载体一同为超疏水缓释面层构造粗糙的微纳疏水结构。

131、在本发明的一些实施方式中,所述超疏水缓释面层中,所述改性纳米粒子的质量分数为1%-50%,如可选为5%-20%。

132、在本发明的一些实施方式中,所述改性纳米粒子为纳米粒子经所述改性剂ⅰ改性后得到。在本发明的一些实施方式中,所述纳米粒子包括但不限于本发明第一方面任一项所述的纳米粒子。

133、在本发明的一些实施方式中,用于制备所述超疏水缓释面层的浆料包括但不限于本发明第一~二方面任一项所述的超疏水缓释面层浆料。

134、在本发明的一些实施方式中,所述超疏水缓释面层的制备原料包括空心介孔材料、阻垢剂ⅰ、改性剂ⅰ、催化剂ⅰ、纳米粒子和所述基体材料ⅰ的原料。

135、在本发明的一些实施方式中,所述催化剂ⅰ包括甲基硅酸钠。甲基硅酸钠,能够增强超疏水缓释面层的耐水性,作为氟硅烷(如十七氟癸基三甲氧基硅烷)、硅酸四乙酯水解与脱水缩合的催化剂,且没有氨水的臭味。

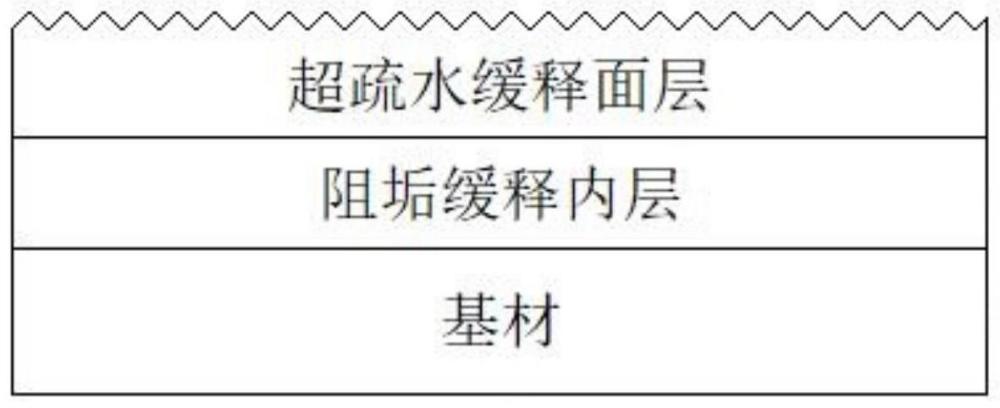

136、在本发明的一些实施方式中,所述基体材料ⅰ包括交联型树脂。

137、基体材料ⅰ的原料可为多种,包括但不限于丙烯酸树脂与氨基树脂,固化后满足具有一定强度、耐水性及不与其它物料如阻垢剂ⅰ产生不良反应的树脂原料均可以,如可以为拥有活性的羟基、氨基、甲氧基等的树脂原料,可以和其它物料中的硅羟基交联,对金属附着力好、耐水性好。

138、在本发明的一些实施方式中,所述基体材料ⅰ的原料包括但不限于本发明第一方面任一项所述的基体材料ⅰ的原料。

139、在本发明的一些实施方式中,用于制备所述超疏水缓释面层的浆料包括但不限于本发明第一~二方面任一项所述的超疏水缓释面层浆料。

140、在本发明的一些实施方式中,所述阻垢涂层还包括阻垢缓释内层,所述阻垢缓释内层包括阻垢剂ⅱ和基体材料ⅱ。可选地,所述阻垢剂ⅱ于水中的溶解度小于所述阻垢剂ⅰ于水中的溶解度。可选地,所述基体材料ⅱ的原料包括但不限于本发明第一方面任一项所述的基体材料ⅱ的原料。可选地,所述阻垢剂ⅱ的粒径为200-3000目,如可为800-3000目。

141、在本发明的一些实施方式中,所述阻垢剂ⅱ包括但不限于本发明第一方面任一项所述的阻垢剂ⅱ。阻垢剂ⅱ为于水中溶解度较小的阻垢剂,不仅具有化学阻垢作用外,还可以与超疏水缓释面层一同构造微纳结构,提升超疏水缓释面层的疏水性,进而提升阻垢涂层的阻垢效果。

142、在本发明的一些实施方式中,所述阻垢涂层由内而外包括层叠设置的所述阻垢缓释内层和所述超疏水缓释面层。

143、在本发明的一些实施方式中,所述阻垢缓释内层中,所述阻垢剂ⅱ的质量分数为1%-50%,如可选为5%-20%。

144、在本发明的一些实施方式中,所述阻垢缓释内层还包括阻垢剂ⅰ。可选地,所述阻垢缓释内层中,所述阻垢剂ⅰ的质量分数为0.01%-1%。可选地,所述阻垢剂ⅰ包括但不限于本发明第一方面任一项所述的阻垢剂ⅰ。

145、阻垢缓释内层中,阻垢剂ⅰ由于溶解度更大而会优先释放,这时会为难溶的阻垢剂ⅱ(如有机磷酸盐阻垢剂)提供释放的微孔道,使阻垢剂ⅱ不至于释放得过慢,有利于阻垢涂层使用中后期的阻垢效果的提升。

146、在本发明的一些实施方式中,所述阻垢缓释内层还包括微米粒子。微米粒子不仅能够增强阻垢缓释内层的机械强度,而且与阻垢缓释内层中阻垢剂ⅱ、超疏水缓释面层一同构造微纳结构。

147、在本发明的一些实施方式中,所述阻垢缓释内层中,微米粒子的质量分数为1%-50%,如可选为5%-20%。

148、在本发明的一些实施方式中,所述微米粒子包括但不限于本发明第一方面任一项所述的微米粒子。

149、在本发明的一些实施方式中,所述阻垢缓释内层还包括流平剂,可选地,所述流平剂包括但不限于本发明第一方面任一项所述的流平剂。流平剂可以促进流平,使得成膜外观更好。

150、在本发明的一些实施方式中,所述阻垢缓释内层的厚度为5-300μm。

151、在本发明的一些实施方式中,所述阻垢缓释内层的厚度为20-150μm。

152、在本发明的一些实施方式中,用于制备所述阻垢缓释内层的浆料包括但不限于本发明第一~二方面任一项所述的阻垢缓释内层浆料。

153、在本发明的一些实施方式中,所述阻垢涂层还包括基材,所述阻垢缓释内层位于所述基材和所述超疏水缓释面层之间。

154、在本发明的一些实施方式中,所述基材包括金属基材。如所述基材可以为不锈钢等。

155、在本发明的一些实施方式中,所述阻垢涂层包括依次层叠设置的基材、阻垢缓释内层和超疏水缓释面层。

156、在本发明的一些实施方式中,所述基材可以为待阻垢的部位。可选地,所述基材的厚度不限,如可为0.5-2mm,再具体如0.5mm、1mm、1.5mm等均可。

157、在本发明的一些实施方式中,所述阻垢涂层采用本发明第一~二方面任一项所述的阻垢浆料制得。其中,超疏水缓释面层浆料用于形成超疏水缓释面层,阻垢缓释内层浆料用于形成阻垢缓释内层。

158、本发明的第五方面,提出了一种阻垢涂层的制备方法,包括制备超疏水缓释面层,具体包括如下步骤:

159、将阻垢剂ⅰ负载于空心介孔材料,与基体材料ⅰ的原料混合,得到超疏水缓释面层浆料;

160、将所述面层浆料覆于待覆物表面,得到所述超疏水缓释面层。

161、在本发明的一些实施方式中,所述待覆物包括基材层或阻垢缓释内层。

162、在本发明的一些实施方式中,所述阻垢涂层选自本发明第四方面任一项所述的阻垢涂层。

163、在本发明的一些实施方式中,所述阻垢涂层的制备方法,包括如下步骤:

164、s1,制备超疏水缓释面层浆料;制备阻垢缓释内层浆料;

165、s2,将所述内层浆料覆于基材表面,预固化,再于内层浆料预固化后的表面覆所述面层浆料,固化,得到阻垢涂层。

166、可选地,所述制备面层浆料的方法步骤包括但不限于本发明第二方面任一项所述的制备超疏水缓释面层浆料的方法步骤。可选地,所述制备内层浆料的方法步骤包括但不限于本发明第二方面任一项所述的制备阻垢缓释内层浆料的方法步骤。

167、在本发明的一些实施方式中,步骤s2中,所述预固化的温度为80-180℃,和/或,预固化的时间为2-60min。可选地,步骤s2中,所述预固化的温度为100-140℃,和/或,预固化的时间为5-20min。

168、在本发明的一些实施方式中,步骤s2中,所述固化的温度为120-250℃,和/或,固化的时间为10-120min。可选地,步骤s2中,所述固化的温度为150-200℃,和/或,固化的时间为20-50min。

169、在本发明的一些实施方式中,步骤s2中,所述内层浆料覆于基材表面的方式包括但不限于喷涂、刮涂、浸渍等中的一种或多种;和/或,所述面层浆料覆于内层浆料预固化后的表面的方式包括但不限于喷涂、刮涂、浸渍等中的一种或多种。

170、本发明的第六方面,提出了一种阀芯,包括上述阻垢涂层。

171、本发明的第七方面,提出了一种卫浴器件,包括上述阻垢涂层或上述阀芯。

172、在本发明的一些实施方式中,所述卫浴器件包括通水阀或通水管道中的至少一种。

本文地址:https://www.jishuxx.com/zhuanli/20240718/258098.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。