用于形成电子束固化涂层的卷钢涂料及钢板的制作方法

- 国知局

- 2024-08-02 17:58:33

本发明涉及一种涂料,尤其涉及一种用于钢板的电子束固化型涂料。

背景技术:

1、涂层钢板或称为预涂层钢板,是以金属卷材(冷轧板、热镀锌板、镀铝板、锌铝镁板等)为基材,表面涂敷一层或多层有机涂料并固化而成的钢板。

2、传统的预涂层钢板生产工艺是将水性或溶剂型涂料涂敷至带钢表面,并通过加热固化的方式将其进行烘干或固化成膜,这种生产方式的工艺成熟度高,质量稳定,一直成为卷钢界的首选。但受加热固化涂层固化速率的制约和装备占用空间的影响,导致传统预涂层板的生产效率无法进一步提高。此外,加热固化方式能耗大、基础建设费用高,运行成本高,而且溶剂挥发会造成环境污染,焚烧后会产生大量co2。

3、为了克服这一问题,低能、快速固化和无溶剂化成为目前的发展方向,其中以电子束(eb)固化方式最为优异。eb固化是利用电子束的能量照射作为涂层固化工序的激发源,使得无溶剂型涂料在常温下实现瞬间固化成膜的过程。与传统的加热固化方式相比,eb固化具有环保、节能、高效、低碳的诸多优点。目前,eb固化方式已在木材、纸张、光纤等领域得到一定的应用,这些领域通过eb固化的涂层一般不需要经过后道的再加工等过程,且服役环境较为柔和。

4、然而在钢板涂层领域,固化后的涂层还需经过后续的辊压、冲压等加工环节,此外还要面临户外的苛刻服役环境,这就要求eb固化涂层在金属基材上具有优良的附着性能,特别是成型后的附着性能和水渗透后的湿附着力,以及耐蚀性能,而现有的eb固化涂层尚无法在金属基材上实现该性能。

技术实现思路

1、本发明的目的之一在于提供一种用于形成电子束固化涂层的卷钢涂料,该产品施用于钢板上,可以使得钢板具有优异的干、湿附着性能和抗膜下扩蚀性能。

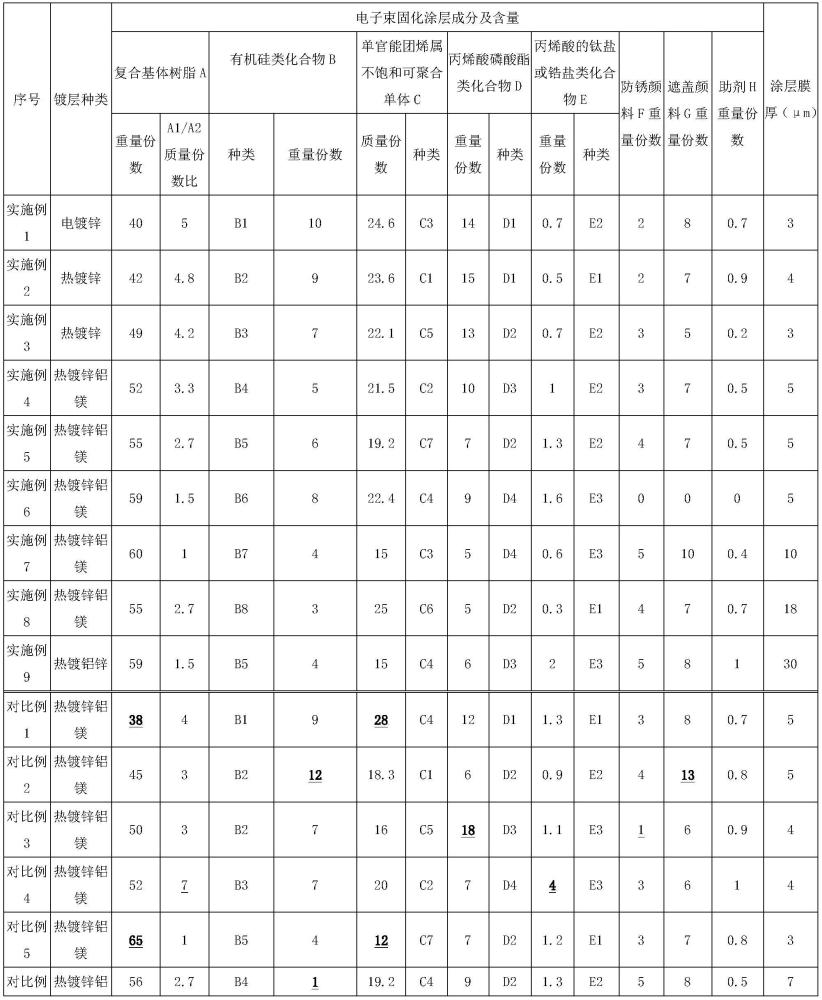

2、为了实现上述目的,本发明提供了一种用于形成电子束固化涂层的卷钢涂料,其有效成分包括:

3、复合基体树脂a:40-60重量份数;

4、有机硅类化合物b:3-10重量份数;

5、单官能团烯属不饱和可聚合单体c:15-25重量份数;

6、丙烯酸磷酸酯类化合物d:5-15重量份数;

7、丙烯酸的钛盐或锆盐类化合物e:0.3-2重量份数;

8、其中,所述复合基体树脂a包括含20-30wt%丙烯酸异冰片酯的脂肪族聚氨酯丙烯酸酯低聚物a1以及含30-40wt%二丙二醇二丙烯酸酯的胺改性环氧二丙烯酸酯低聚物a2,a1与a2的质量份数比为:1.0-5.0。

9、本发明还提供了一种用于形成电子束固化涂层的卷钢涂料,其有效成分由下述各项组成:

10、复合基体树脂a:40-60重量份数;

11、有机硅类化合物b:3-10重量份数;

12、单官能团烯属不饱和可聚合单体c:15-25重量份数;

13、丙烯酸磷酸酯类化合物d:5-15重量份数;

14、丙烯酸的钛盐或锆盐类化合物e:0.2-3重量份数;

15、其中,所述复合基体树脂a包括含20-30wt%丙烯酸异冰片酯的脂肪族聚氨酯丙烯酸酯低聚物a1以及含30-40wt%二丙二醇二丙烯酸酯的胺改性环氧二丙烯酸酯低聚物a2,a1与a2的质量份数比为:1.0-5.0。

16、本发明所述的卷钢涂料涂覆在带镀层钢板的表面,通过电子束固化工艺形成电子束(eb)固化涂层。整个eb固化涂层所表现出的柔韧性,以及与金属基材界面间的干、湿附着性能、与面漆涂层界面间的附着性能,都与复合型基体树脂a密不可分,其中含20-30wt%丙烯酸异冰片酯的脂肪族聚氨酯丙烯酸酯低聚物a1中的聚氨酯链段提供了出众的涂层柔韧性,含30-40wt%二丙二醇二丙烯酸酯的胺改性环氧二丙烯酸酯低聚物a2则提供了涂层与金属基板间的界面附着性能以及面漆间的界面附着性能。

17、在本发明中,a1与a2的质量百分比为1.0-5.0,是因为:如果低于1.0,涂层的柔韧性可能下降,如果超过5.0,涂层与金属基材和面漆涂层间的附着性能均可能变差。

18、此外,由a1、a2复合而成的复合基体树脂a的重量份数为40-60,是因为:若低于40份,涂层的柔韧性以及与金属基材间的附着性能降低;若高于60份,则涂层与后续面漆涂层的附着性能以及与金属基材间的湿附着性能可能降低。

19、在本发明中,含20-30%丙烯酸异冰片酯(iboa)的脂肪族聚氨酯丙烯酸酯低聚物a1可以具有如下性质:其在25℃下粘度为15000-25000mpa·s,分子量为2000-4000,官能度为2,密度为1.0-1.2g/m2,玻璃化温度tg为35-55℃。

20、在本发明中,含30-40%二丙二醇二丙烯酸酯(dpgda)的胺改性环氧二丙烯酸酯低聚物a2可以具有如下性质:其在25℃下粘度为500-1500mpa·s,官能度为2,密度为1.0-1.2g/m2,玻璃化温度tg为70-90℃,酸值为2-4mgkoh/g。

21、在本发明中,有机硅类化合物b的作用在于进一步提升eb固化涂层与金属基材间的湿附着性能和抗膜下扩蚀性能;一方面有机硅类化合物中的乙烯基基团在辐射固化过程中可参与反应,与复合基体树脂a结合在一起,另一方面,当有水或水汽,以及载有腐蚀性介质的水或水汽渗透过涂层到达基材界面时,固化涂层中的有机硅类化合物b会在水的存在下发生水解反应,生成si-oh基团,si-oh基团与金属表面的me-oh(me表示金属)基团发生缩水反应,在金属界面上形成牢固的si-o-me共价键,可阻止腐蚀介质的进一步蔓延所造成的膜下扩蚀增加,以及进一步提升涂层与金属基材界面间的湿附着性能。此外,有机硅类化合物b的另一个作用还在于提升eb固化涂层与后道面漆(溶剂型面漆或辐射固化型面漆)的结合力。

22、有机硅类化合物b的重量份数为3-10,是因为:如果低于3份,则无法获得足够的湿附着性能和抗膜下扩蚀性能;如果高于10份,会使固化后的涂层表面能降低,造成后道面漆涂层涂敷或固化过程中的缩孔缺陷以及eb涂层与面漆涂层间附着力的下降。

23、在本发明中,单官能团烯属不饱和可聚合单体c是一种具有较高tg的单官能团反应性的丙烯酸单体。单官能团烯属不饱和可聚合单体c在电子束固化过程中可参与交联反应,其单官能团的反应活性使得涂层在固化过程中具有较低的收缩率,保证了涂层与金属底材的附着性能。单官能团烯属不饱和可聚合单体c的重量份数为15-25,是因为:如果低于15份,则涂层固化度较低,干、湿附着性降低;如果高于25份,则会增大涂层的固化收缩率,也不利于涂层与金属基材的干附着性能。

24、在本发明中,丙烯酸磷酸酯类化合物d用作附着力促进剂。该附着力促进剂通过与金属表面的微磷化作用,可显著提升eb固化涂层与金属基材间的干附着性能和湿附着性能。丙烯酸磷酸酯类化合物d的重量份数为5-15,是因为:如果低于5份,则固化涂层与金属基材间的干附着性和湿附着性会变差;如果高于15份,则固化涂层与后道面漆涂层间的附着性能会变差。

25、在本发明中,丙烯酸的钛盐或锆盐类化合物e用作界面缓蚀剂。该界面缓蚀剂的作用主要是提升底漆涂层的抗膜下扩蚀性能,一方面丙烯酸组分在电子束固化过程中会参与成膜,另一方面,当有水或水汽,以及载有腐蚀性介质的水或水汽渗透过涂层或通过缺陷部位到涂层与金属的界面时,其中的金属盐类化合物在水的作用下会与金属基材表面发生钝化反应,进而阻止了水或其他腐蚀介质的进一步蔓延扩蚀。丙烯酸的钛盐或锆盐类化合物e的重量份数为0.3-2.0,是因为:如果低于0.3份,则抗膜下扩蚀作用不明显;如果高于2.0份,则会对固化涂层的柔韧性造成影响。

26、进一步地,在本发明的一些实施方式中,本发明所述的卷钢涂料的有效成分还包括下述各项的至少其中之一:

27、防锈颜料f:2-5重量份数;

28、遮盖颜料g:5-10重量份数;

29、助剂h:0.2-1重量份数。

30、防锈颜料的防锈原理为,当腐蚀性介质(水和氧气等)渗透至漆膜到达涂层/金属界面时,腐蚀反应发生,界面处的金属原子被氧化失去电子形成金属离子,而氧得到电子被还原为oh-离子,于是在固化涂层/金属界面形成碱性环境。防锈颜料的重量份数为2.0-5.0,是因为:如果低于2.0份,防锈作用不明显;如果高于5.0份,则会对固化涂层的柔韧性造成影响。

31、遮盖颜料的目的是对金属底材起到一定的遮盖作用,有利于后续面漆涂敷后的外观均匀性,遮盖颜料的重量份数为5.0-10.0,是因为:如果低于5.0份,则遮盖效果不明显;如果高于10份,则会导致固化涂层附着力下降。

32、进一步地,在本发明所述的卷钢涂料中,a1与a2的质量份数比为:1.5-4.0。

33、进一步地,在本发明所述的卷钢涂料中,所述有机硅类化合物b包括下述各项的至少其中一种:乙烯基三甲氧基硅烷、乙烯基三(2-甲氧乙氧基)硅烷、乙烯基三异丙氧基硅烷、甲基乙烯基二甲氧基硅烷、乙烯基三乙酰氧基硅烷、甲基丙烯酸丙氧基三乙酰氧基硅烷、甲基丙烯酸三乙氧基硅烷丙酯、甲基丙烯酸三乙氧基硅烷。

34、进一步地,在本发明所述的卷钢涂料中,所述单官能团烯属不饱和可聚合单体c包括下述各项的至少其中一种:甲基丙烯酸羟丙酯、环三羟甲基丙烷甲缩醛丙烯酸酯、环三羟甲基丙烷甲缩醛单丙烯酸酯、丙烯酸异冰片酯、丙烯酸月桂酯、甲基丙烯酸酯月桂酸、丙烯酸辛酯癸酯。

35、进一步地,在本发明所述的卷钢涂料中,所述丙烯酸磷酸酯类化合物d包括下述各项的至少其中一种:聚乙二醇甲基丙烯酸磷酸酯、磷酸二(丙烯酸羟乙基)酯、2-甲基-2-丙烯酸-2-羟乙基酯磷酸酯、磷酸氢二(甲基丙烯酰氧乙基)酯。

36、进一步地,在本发明所述的卷钢涂料中,所述丙烯酸的钛盐或锆盐类化合物e包括下述各项的至少其中一种:甲基丙烯酸三异丙醇钛、丙烯酸锆、四甲基丙烯酸锆。

37、进一步地,在本发明所述的卷钢涂料中,所述防锈颜料f包括离子交换型的碱性二氧化硅粉末。

38、该离子交换型的碱性二氧化硅粉末,具有较低的密度和较高的比表面积,其可在碱性环境下溶解为硅酸或硅酸盐离子,这些可溶部分能够与涂层/金属界面处的金属离子发生反应形成硅酸金属盐的保护层,进而防止界面处金属的进一步腐蚀。

39、更进一步地,在本发明所述的卷钢涂料中,所述离子交换型的碱性二氧化硅粉末的平均粒径为2-6μm,ph为8-10。

40、进一步地,在本发明所述的卷钢涂料中,所述遮盖颜料g包括二氧化钛。

41、进一步地,在本发明所述的卷钢涂料中,所述助剂h包括:流平剂、润湿剂、防沉剂的至少其中之一。

42、本发明的另一目的在于提供一种钢板,该钢板具有优异的干、湿附着性能和抗膜下扩蚀性能,其既可以在满足后续的加工和服役环节的情况下单独使用,也可作为双涂层彩涂钢板的初涂基板使用,能够与面漆涂层形成良好的附着性能和整体耐蚀性能。

43、基于上述目的,本发明提供了一种钢板,其包括基板、镀覆在基板表面的镀层以及涂覆在镀层表面的电子束固化涂层,其中所述电子束固化涂层由如上文所述的卷钢涂料涂覆在镀层表面并经过电子束固化形成。

44、需要说明的是,电子束固化涂层中的有效成分及其含量配比与卷钢涂料是完全相同的。

45、进一步地,在本发明所述的钢板中,所述电子束固化涂层为单层结构。

46、进一步地,在本发明所述的钢板中,所述电子束固化涂层的厚度为3-30μm。

47、更进一步地,在本发明所述的钢板中,所述电子束固化涂层的厚度为3-10μm。

48、进一步地,在本发明所述的钢板中,所述镀层为热镀锌层、热镀铝锌层、热镀锌铝镁层、电镀锌层。

49、进一步地,在本发明所述的钢板中,电子束固化的工艺参数为:在氧气含量≤200ppm的氮气+氧气混合气体保护氛围下,电子束电压为90-150kv,电子束剂量为10-60kgy。

50、本发明所述的用于形成电子束固化涂层的卷钢涂料,施用于钢板上形成电子束固化涂层,可以使得钢板具有优异的干、湿附着性能和抗膜下扩蚀性能。

本文地址:https://www.jishuxx.com/zhuanli/20240718/258233.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。