一种光伏组件用镀铝间隙膜及其制备方法与流程

- 国知局

- 2024-08-02 17:59:28

本发明涉及光伏组件,尤其是涉及一种光伏组件用镀铝间隙膜及其制备方法。

背景技术:

1、太阳能是具有巨大开发潜力的可再生清洁能源,太阳能电池是通过光电效应或者光化学效应直接把太阳能转化成电能的装置,为了正确使用和保护太阳能电池,太阳能光伏组件应运而生。在光伏组件中,电池片之间一般都会存在一定间隙,这是因为电池片之间会焊接铜带,如果靠的太近,电池会短路;此外,太阳能板中留有间距也是为了满足不同的电压需求,电池片的间距由太阳能板的功率决定的,功率越大,电池片间距越大。从间隙中透过的光无法被电池片利用,使得太阳能光伏组件的有效面积减小,光电效率降低。

2、为了提高光电效率,很多光伏组件电池片间隙都使用了具有反射效果的间隙膜。目前,间隙膜一般采用多层结构,通过在pet基膜表面设置镀铝层,实现其对光线的较好反射效果。例如专利cn219085989u中公开的一种光伏组件用间隙膜,包括基膜层以及凹面棱镜结构层、白色高反射率涂层以及eva树脂粘接层。

3、现有的镀铝间隙膜存在以下问题:1、镀铝间隙膜易导电,贴在光伏电池间的焊接带上时,易导致电池短路。2、间隙膜在使用过程中常常受到阳光直射,局部高温易加速间隙膜的老化,导致其使用寿命较短。3、pet基膜的力学强度不佳,在贴膜时间隙膜易发生断裂。

技术实现思路

1、本发明是为了克服现有技术中的镀铝间隙膜存在的上述问题,提供一种光伏组件用镀铝间隙膜及其制备方法,通过对镀铝间隙膜膜上结构及各层组分的优化,可避免金属层与封装材料直接接触,造成电池短路,提升太阳能电池发电效率;同时可提升间隙膜的散热效果及力学性能,避免其在贴膜时的断裂风险,提升其使用寿命。

2、为了实现上述目的,本发明采用以下技术方案:

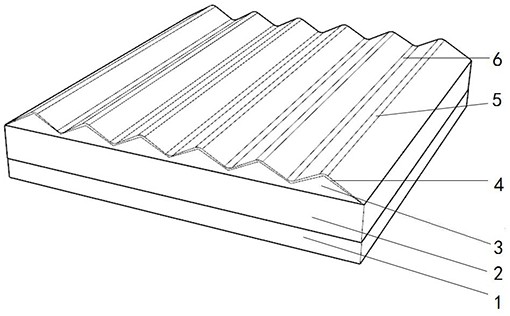

3、一种光伏组件用镀铝间隙膜,包括从下至上依次设置的粘结层、pet支撑层、镀铝反射层;所述的镀铝反射层包括uv固化胶基底及设置在uv固化胶基底表面的镀铝层;所述镀铝层表面喷涂有球形氧化铝;所述球形氧化铝的粒径为1~10μm,球形氧化铝的喷涂厚度为1~5μm;所述uv固化胶基底设有镀铝层的一侧表面压制有若干沿镀铝间隙膜长度方向分布的三棱柱形的凸起结构,所述凸起结构的顶部及相邻凸起结构的连接处为弧形倒角结构;所述的pet支撑层中添加有羟基化纳米氮化硼片和纳米纤维素。

4、本发明将镀铝反射层中的三棱柱形凸起结构的顶部和底部连接处设置为弧形倒角结构,顶部倒角可以分散受力,使三棱柱微结构在使用过程中更加稳定,不被破坏;底部弧形倒角则可促使照射到底部的光线经多次反射,再次被利用,有利于提升光线利用率。

5、同时,本发明在镀铝层表面喷镀一层球形氧化铝,可起到绝缘保护作用,避免金属层与封装材料直接接触,造成短路,影响发电效率;同时,在镀铝层表面喷涂球形氧化铝,可增大三棱柱形凸起结构的斜面接受光照的面积,使间隙膜能够反射到更多的太阳光线,提高光线利用率,进一步提高发电效率。

6、本发明还在pet支撑层中添加了羟基化纳米氮化硼片和纳米纤维素,羟基化纳米氮化硼片可以增强pet支撑层的力学性能及导热能力,将阳光直射产生的热量及时散出,避免使用过程中产生局部高温加速间隙膜的老化,提升了间隙膜的使用寿命。纳米纤维素起到连接羟基化纳米氮化硼片的桥梁作用,可使热量更快的传递,同时也可进一步增强镀铝间隙膜的力学性能,在贴膜时避免断裂的风险。

7、作为优选,所述三棱柱形的凸起结构的高度为5~20μm,顶角120°±10°,弧形倒角的直径为0.1~1μm。

8、作为优选,所述的pet支撑层为a/b/a三层结构,其中a层为耐候层,以重量份计,原料包括65~90份pet树脂,5~25份羟基化纳米氮化硼片,5~10份纳米纤维素;b层为高性能反射层,以重量份计,原料包括3~5份耐水解聚酯切片,15~20份反射粒子,5~25份羟基化纳米氮化硼片,5~10份纳米纤维素,40~75份pet树脂。

9、作为优选,所述pet树脂的特性粘度为0.72~0.80dl/g,端羧基含量小于12mol/t;所述耐水解聚酯切片中碳化二胺的含量为13~14wt%;所述的反射粒子为粒径200~400nm的金红石型tio2。

10、作为优选,所述的pet支撑层的厚度为50~70μm;b层的厚度为pet支撑层总厚度的80~90%。

11、作为优选,所述的粘结层为eva层,粘结层的厚度为50~80μm。

12、作为优选,镀铝反射层中,镀铝层厚度为5~20μm。

13、本发明还提供了一种上述光伏组件用镀铝间隙膜的制备方法,包括如下步骤:

14、(1)制备pet支撑层;

15、(2)将粘结层淋膜成型在pet支撑层的一侧表面;

16、(3)在pet支撑层的另一侧表面涂覆uv固化胶,固化后形成uv固化胶基底;

17、(4)在uv固化胶基底表面辊压形成三棱柱形的凸起结构;

18、(5)在辊压后的uv固化胶基底表面镀铝得到镀铝层;

19、(6)在镀铝层表面喷涂球形氧化铝得到整膜,将整膜裁剪后得到所述光伏组件用镀铝间隙膜。

20、作为优选,步骤(1)中,pet支撑层经三层共挤、双向拉伸、热定型后制成。

21、作为优选,双向拉伸时,先进行纵向拉伸再进行横向拉伸,纵向拉伸的拉伸比为2.7~3.2,横向拉伸的拉伸比为3.3~3.7。

22、作为优选,热定型包括四个阶段,第一阶段温度为200~205℃,时间3~20s;第二阶段温度为205~210℃,时间3~20s;第三阶段温度为180~185℃,时间1~10s;第四阶段温度为140~145℃,时间1~10s。

23、作为优选,步骤(6)中喷涂球形氧化铝时采用等离子喷涂法。

24、作为优选,步骤(6)中裁剪时将整膜沿长度方向逆时针旋转18°±5°后裁剪为宽度为3~6mm的条形光伏组件用镀铝间隙膜。将整膜逆时针旋转18°±5°后裁剪得到的镀铝间隙膜中,三棱柱形的凸起结构的底边与膜的宽度方向不是平行的,而是呈一定的夹角,该结构的镀铝间隙膜应用在光伏组件中,与平行于膜的宽度方向的凸起结构相比,对光线有更高的利用率。

25、因此,本发明具有如下有益效果:

26、(1)将镀铝反射层中的三棱柱形凸起结构的顶部和底部连接处设置为弧形倒角结构,提升了反射结构的结构稳定性及光线利用率;

27、(2)在镀铝层表面喷镀一层球形氧化铝,可起到绝缘保护作用,避免短路;同时球形氧化铝也可增大三棱柱形凸起结构的斜面接受光照的面积,提高光线利用率,进一步提高发电效率;

28、(3)在pet支撑层中添加了羟基化纳米氮化硼片和纳米纤维素,可以增强pet支撑层的力学性能及导热能力,避免使用过程中产生局部高温加速间隙膜的老化,提升了间隙膜的使用寿命,也可在贴膜时避免断裂的风险;

29、(4)将整膜逆时针旋转18°±5°后再进行裁剪,得到的镀铝间隙膜中,三棱柱形的凸起结构的底边与膜的宽度方向呈一定的夹角,与平行于膜的宽度方向的凸起结构相比,对光线有更高的利用率。

本文地址:https://www.jishuxx.com/zhuanli/20240718/258320.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表