一种黄磷电炉压力监测及稳定系统的制作方法

- 国知局

- 2024-08-05 13:32:56

本技术涉及磷化工,具体涉及一种黄磷电炉压力监测及稳定系统。

背景技术:

1、黄磷电炉在正常工作时,炉内的物料在化学反应中会产生大量的炉气,主要成分为一氧化碳和气态黄磷,这些气体从电炉炉盖上的导气管排出,然后在洗气收磷塔中用热水洗涤,经过洗涤,气态磷冷凝为液态的磷并进入洗液中,剩下的气体即为黄磷尾气。在电炉功率平稳,电炉路况平稳运行的时候,电炉内冶炼速度平稳,熔炼所产生的气量较为稳定,炉压维持在基本稳定的水平,甚至依靠其自身压力即可完成炉内气体的排出,抽气系统的参与程度较低。

2、实际生产中,电炉的实际工作状况比较复杂。首先,电炉内不同状态的原料会不定时发生坍塌,对空间内分布的气体造成挤压,炉内的产气量会在短时间内剧增,形成正压,必须加大抽气量;其次,当电炉产气量大幅度下降,而未能及时减小抽气机抽气量,这时抽气量大于产气量,电炉炉压成为负压,这是最危险的情况,因为在炉内负压的条件下,外界的空气会穿过炉料颗粒空隙进入电炉,而炉内存在大量可燃气体,二者相接处,有处于高温环境,容易发生爆燃,危险性较高。

3、现有技术中,为了防止风机抽气功率无法及时调整来适应炉压,通常在炉顶设置缓冲气柜,通过缓冲气柜的容纳能力来调整气压,基本原理在于:当黄磷电炉气量小时,缓冲气柜不启用,黄磷尾气通过排空水封和排空管直接排空;当电炉气量大时,气压缓冲气柜,使其容纳尾气,防止电炉压力短时间增大。但是缓冲气柜的容积有限,虽然理论上气柜容积越大,缓冲性能越好,对炉压的稳定作用越好;但实际生产中缓冲气柜的容积必须与黄磷电炉相匹配,不可能无限制的增大,超过一定值之后,缓冲气柜就基本起不到调压作用了。

4、因此,最佳方案还是在现有的电炉尾气抽气系统的基础上,配合测压、调压装置及各类压力变送装置,才能实现监测尾气压力并实时控制抽气设备功率,实现抽气速率与电炉所产尾气量相匹配,避免电炉内负压;其中,要确保测量的压力变化准确,特别是减小电炉压变化与各检测装置实际检测值之间的差异,实现尾气抽气系统连续工作,降低安全风险。

技术实现思路

1、为解决上述问题,本实用新型提供一种黄磷电炉压力监测及稳定系统,实现抽气速率与电炉所产尾气量相匹配,保证安全性。

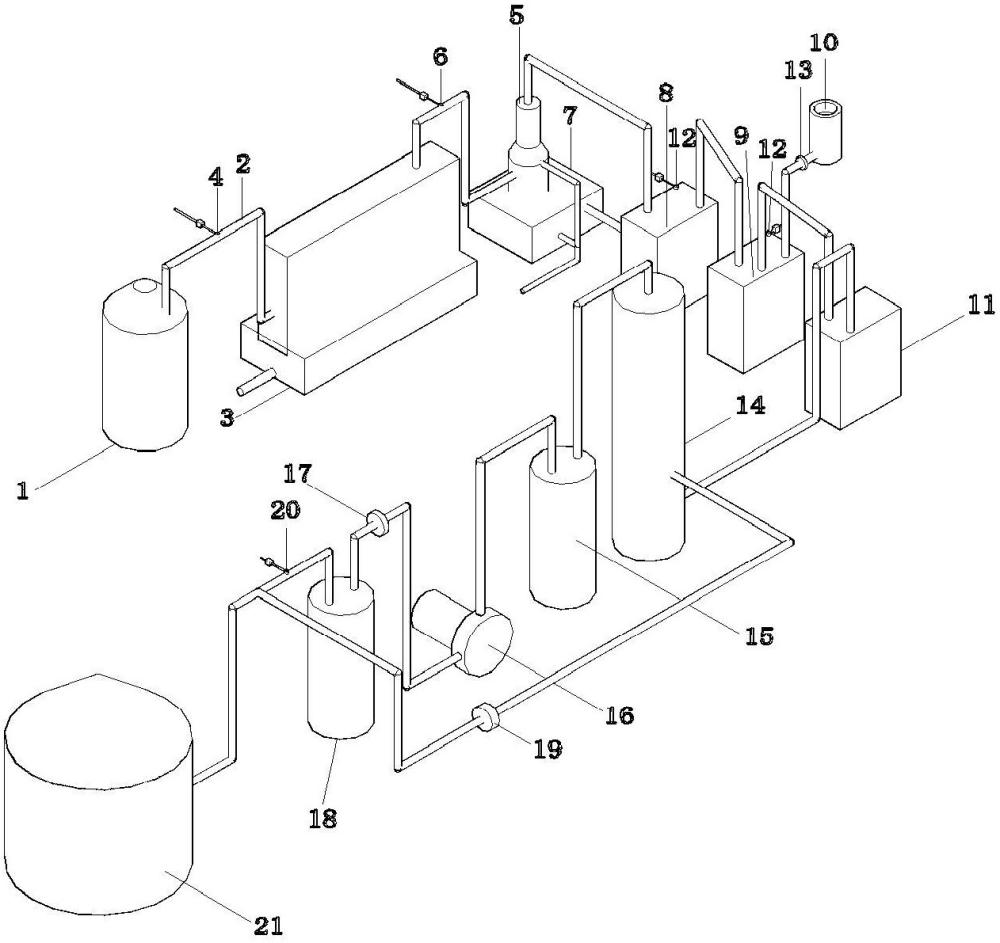

2、为实现上述目的,本实用新型采用以下技术方案:一种黄磷电炉压力监测及稳定系统,包括黄磷电炉1,在黄磷电炉1的顶部设置总气管2,总气管2与水洗装置相连,所述水洗装置安装在大受磷槽3的顶面上,并与大受磷槽3内部相连通;在将二者相连的总气管2内部,设置有前置气压传感器4和与之配套的压力变送器;

3、水洗装置后方设置独立洗气塔5,二者之间的输气管道内部设置中置气压传感器6和与之配套的压力变送器;独立洗气塔5的底部与独立的小受磷槽7相连,顶部则设置气管与总水封8相连,总水封8底部同样连接至小受磷槽7;总水封8与排空水封9相连,排空水封9的出气管分别连接至排空管10和煤气水封11,其中,在总水封8与排空水封9之间、排空水封9与煤气水封11之间的输气管道内部分别设置三级气压传感器12和与之配套的压力变送器;排空水封9与排空管10之间设置有可控阀门13;

4、煤气水封11连接至煤气洗气塔14的进气端,煤气洗气塔14的出气端依次连接前置煤气水封装置15、抽气风机16、控制阀门17以及后置煤气水封装置18;煤气洗气塔14还设置有一个回流通道,安装在煤气洗气塔14的中下部,并与所述后置煤气水封装置18的出气端相连接,二者之间设置调节阀门19;在后置煤气水封装置18的出气端与煤气洗气塔14的回流通道之间设置后置气压传感器20和与之配套的压力变送器;在所述后置煤气水封装置18的后方连接缓冲气柜21;

5、此外,还设置有独立的信号采集处理器22,并通过信号传输线分别与所述前置气压传感器4和与之配套的压力变送器、中置气压传感器6和与之配套的压力变送器、三级气压传感器12和与之配套的压力变送器、后置气压传感器20和与之配套的压力变送器独立连接,信号采集处理器22的信号发送端通过信号线与所述可控阀门13、抽气风机16、控制阀门17和调节阀门19分别独立连接,控制上述部件的动作。

6、上述各气压传感器及压力变送器分别对应不同区域,其中,所述前置气压传感器4检测电炉1的炉内实时压力值,配套的压力变送器接受前置气压传感器4送来的模拟信号,将其转变为标准电信号传输至信号采集处理器22,并在一定时间内记录前置气压传感器4在检测周期内的送来的压力值;相应的,中置气压传感器6检测水洗装置出口端的实时压力值,配套的压力变送器负责传输和短暂保存;三级气压传感器12和配套的压力变送器有两套,前置气压传感器4采集到的炉压与两套三级气压传感器12采集到的洗气过程中后端压力送至信号采集处理器22进行比对,并以对比结果为依据来控制抽气风机16工作功率的增减。

7、优选的,总水封8与煤气水封11之间设置一根直连管道23,并在直连管道23上设置阀门,稳定运行时,气体依次通过总水封8、排空水封9和煤气水封11;在水洗装置出口端压力增加较快时,能够跳过排空水封9,直接将气体引至煤气水封11,同时打开排空管10上的可控阀门13进行排空燃烧泄压。

8、优选的,所述水洗装置为组合结构,由一级水洗塔24、二级水洗塔25和三级水洗塔26相串联组成,一级水洗塔24、二级水洗塔25和三级水洗塔26的底部共同固定在大受磷槽3的顶面上,并与大受磷槽3内部相连通,一级水洗塔24、二级水洗塔25和三级水洗塔26中顶部喷洒的洗涤水将总气管2导入的电炉尾气中杂质及磷蒸汽清洗冷凝成单质磷沉入大受磷槽3中;三者的底部均设置在大受磷槽3中汇集的清洗水位之下,防止尾气从底部流动;另外,一级水洗塔24、二级水洗塔25和三级水洗塔26,包括大受磷槽3均采用中空双层结构,中间夹层冲入流动的恒温热水维持温度稳定;所述大受磷槽3的底部设置输磷管,粗磷汇集后通过输磷管送至大受磷槽3中。

9、优选的,所述一级水洗塔24下端连接清水管27,并与其塔身内部的清洗喷头相连,另外,二级水洗塔25和三级水洗塔26塔身内部的清洗喷头分别与其塔身下方的大受磷槽3上层和清水管27相连,依靠塔身内部的清洗水循环清洗尾气,并适时通过清水管27补充清洗水。

10、优选的,所述回流通道为相互并联的两条,分别与煤气洗气塔14的中下部和后置煤气水封装置18的出气端相连接,每条回流通道单独设置控制阀门17。

11、上述黄磷电炉1压力监测及稳定系统的工作原理及过程如下:

12、基本原理:电炉1内的尾气释放,流经总气管2时,此处设置的前置气压传感器4和与之配套的压力变送器测量炉压,将信号传至信号采集处理器22,信号采集处理器22接收到信号,调整煤气洗气塔14出气端连接的抽气风机16功率,炉压大与标准值,提高抽气风机16的功率,反之,则降低抽气风机16的功率;在此过程中,中置气压传感器6检测的水洗装置出口端压力值,和三级气压传感器12检测的洗气过程中后端压力作为调节的辅助参考值,且信号采集处理器22可以控制排空水封9与排空管10之间可控阀门13的的开闭。

13、具体的,设定前置气压传感器4检测气压的上限值和下限值,并与抽气风机16抽风量,也就是其功率的上限值和下限值相对应,理论上,前置气压传感器4检测到的气压等于或低于下限值,抽气风机16维持功率的下限值或停机,前置气压传感器4检测到的气压等于上限值,则抽气风机16维持功率的上限值,前置气压传感器4检测到的气压大于上限值,在保持抽气风机16功率上限值的基础上,打开排空水封9与排空管10之间的可控阀门13进行紧急泄压;

14、通常情况下,前置气压传感器4检测到的炉内气压处于上限值和下限值之间,短时间内压力会处于上升或下降的波动,但抽气风机16不可能与该波动过程同步调整功率,并且过于频繁的调节,抽气风机16容易损坏,此时就需要参考中置气压传感器6检测的水洗装置出口端压力值,和三级气压传感器12检测的洗气过程中后端压力值,以这两处的压力值来判断电炉1的炉压处于上升阶段还是处于下降阶段;如果炉压处于上升阶段,水洗装置出口端压力值和洗气过程中后端压力值下降,保持抽气风机16功率,如果炉压持续上升,且水洗装置出口端压力值和洗气过程中后端压力值下降减缓甚至趋于稳定,此时,整个系统的压力将迎来上升,这时应该增加抽气风机16的功率;反之,则应该降低抽气风机16的功率。

15、对于煤气洗气塔14的出气端至缓冲气柜21之间,同样根据实施压力情况进行稳压调节,主要依靠后置气压传感器20和与之配套的压力变送器的检测,若检测得到后置煤气水封装置18尾端的压力增加,可减小抽气风机16功率,压力过高,可打开煤气洗气塔14与后置煤气水封装置18之间回流通道的调节阀门19进行回流泄压。

16、本实用新型在黄磷生产的尾气处理系统中,针对电炉1炉顶和尾气回收段专门设置了实时压力检测及发送机构,分别进行电炉1炉顶和尾气回收段实时压力值的检测和对比,实现根据电炉1炉内压力情况来控制可燃尾气回收端抽气功率的控制,进而将电炉1炉内压力稳定在微正压的状态,提高安全性;在此基础上,为提高压力调控的精度,避免因数值检测和压力差反应延后造成的调整误差,本技术又在含磷尾气水洗中后段、排空段以及可燃尾气洗气后段设置了压力检测及发送机构,对压力调节区域和调节后反应区域的压力值也进行检测,从而得到电炉1炉内压力变化对后续阶段的影响趋势,以及可燃尾气回收端抽气功率的调节后对可燃尾气收集一侧的压力影响趋势,从而实现对压力变化趋势提前进行抑制性的操作,对压力变化的提前进行控制,避免高频率的调节引起系统混乱,保证安全性。

本文地址:https://www.jishuxx.com/zhuanli/20240720/268001.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种测量工具的制作方法

下一篇

返回列表