一种高超声速飞行器及其头部降热减阻结构

- 国知局

- 2024-08-01 05:26:42

本申请涉及但不限于航空航天领域,尤指一种高超声速飞行器及其头部降热减阻结构。

背景技术:

1、目前,对于在大气层内长航时飞行的高超声速飞行器,由于头部产生的弓形激波对来流的压缩作用将导致飞行器头部面临着极大的气动阻力与气动加热问题。传统采用尖锐或钝化的飞行器头部气动外形无法同时实现气动减阻与防热。逆向射流技术作为一种主流流动控制方式(如附图1所示),可以通过将弓形激波推离飞行器头部,同时实现气动减阻与降热。然而,常用的逆向射流方法主要依靠位于滞止点位置处的单孔逆向射流。为达到所需的降热减阻效果,常需要单孔以较高的压力射流。

2、为实现更加高效的降热减阻效果,研究人员针对逆向射流技术提出了一些改进方法。比如:专利cn114148504b和专利cn110641727a均提出将减阻杆与逆向射流两种流动控制方式组合,从而实现更高效的降热减阻。专利cn107719630a提出了用层板发汗的方式在单孔逆向射流基础上进一步实现高效的降热减阻效果。可见,目前对于逆向射流的改进方法多集中于与其他流动控制方式或冷却方法相组合以实现高效的降热减阻效果。

3、对于目前主要被研究的单孔逆向射流技术,为达到所需的降热减阻效果,常需要单孔以较高的压力射流,这意味着需要高超声速飞行器携带高压气体产生装置,不利于飞行器的安全运行。另外,单孔射流由于仅依靠位于滞止点位置处的单个孔实现减阻防热,面临着鲁棒性较差的问题,无法满足工程应用的要求。对于前人提出的减阻杆与逆向射流组合式的构型,由于减阻杆本身只起到减阻效果,防热作用主要依靠逆向射流实现,因此此种组合构型仍具有单孔逆向射流的技术缺陷。而对于逆向射流与层板发汗相结合的构型,由于钝头头部被替换为层板结构,还需额外考虑层板构型相较于原结构在材料强度与可靠性方面的问题。

技术实现思路

1、本申请提供了一种高超声速飞行器及其头部降热减阻结构,可以降低射流所需压力,且不改变钝头基底原本的气动外形与材料强度,在高超声速飞行器上具有较大的工程应用前景。

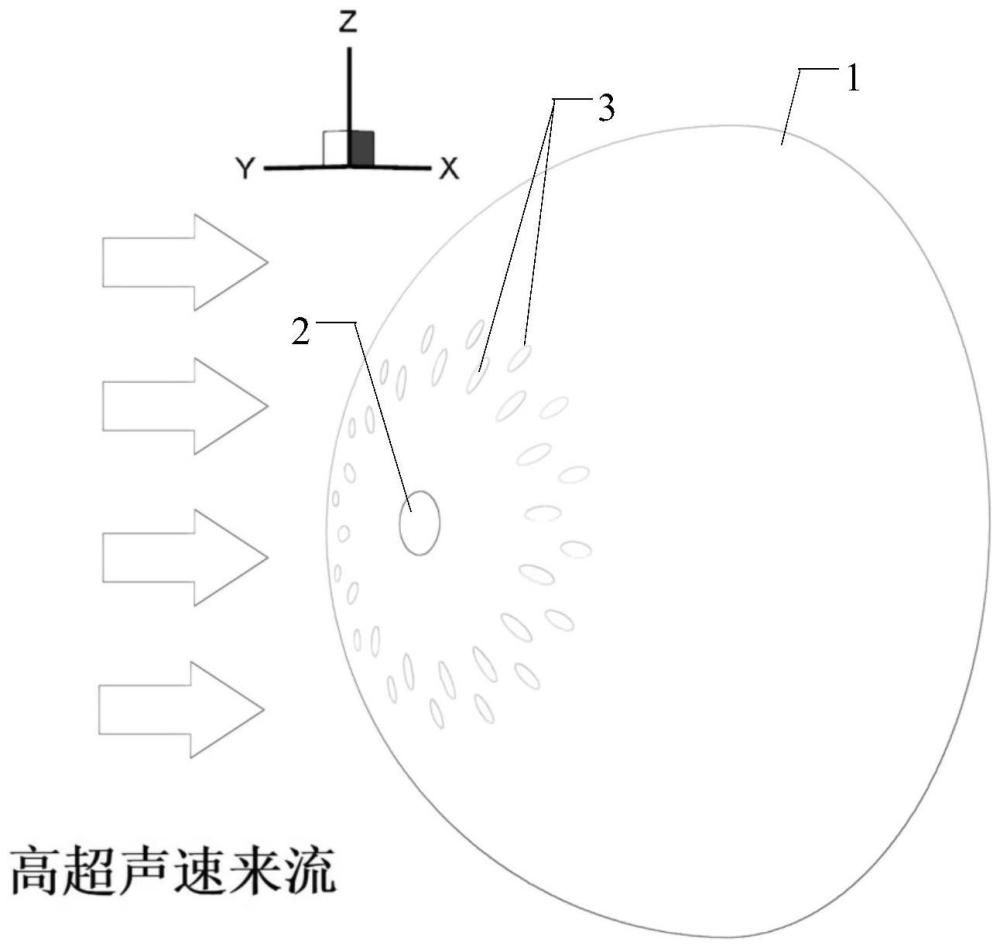

2、本申请提供了一种头部降热减阻结构,用于高超声速飞行器,所述头部降热减阻结构包括:钝头体基底,所述钝头体基底设有逆向射流主孔和逆向射流辅孔,所述逆向射流主孔和所述逆向射流辅孔设置成分别独立供气;所述逆向射流主孔位于所述钝头体基底的滞止点位置处;沿来流方向,所述逆向射流辅孔位于所述逆向射流主孔的下游侧。

3、本申请实施例提供的头部降热减阻机构,在逆向射流主孔的下游侧增设了逆向射流辅孔,可以利用逆向射流主孔与逆向射流辅孔共同喷射逆向射流,从而实现多孔逆向射流降热减阻。相较于单孔逆向射流技术,多孔逆向射流可以避免单孔射流压力过大的问题,可以降低逆向射流所需压力,这意味着高超声速飞行器可以不需要携带高压气体产生装置,有利于飞行器的安全运行;且多孔逆向射流的鲁棒性也优于单孔逆向射流,可对逆向射流主孔与逆向射流辅孔进行独立控制,在高超声速飞行器上具有较大的工程应用前景。相较于逆向射流与层板发汗相结合的构型,本方案无需改变钝头体基底原本的气动外形与材料强度。

4、在一种示例性的实施例中,所述逆向射流辅孔的数量为多个;多个所述逆向射流辅孔沿所述钝头体基底的周向间隔设置,且设置在所述逆向射流主孔射流产生的回流涡内部。

5、在一种示例性的实施例中,所述逆向射流主孔为圆柱孔,所述逆向射流主孔的中心轴线沿所述钝头体基底的轴向延伸;所述逆向射流辅孔为圆柱孔,所述逆向射流辅孔的中心轴线与所述逆向射流主孔的中心轴线相互垂直。

6、在一种示例性的实施例中,所述逆向射流主孔的直径与所述钝头体基底的直径之比为0.08,所述逆向射流辅孔的直径与所述逆向射流主孔的直径之比为0.25。

7、在一种示例性的实施例中,多个所述逆向射流辅孔沿所述钝头体基底的轴向分成多排,且任意相邻两排所述逆向射流辅孔沿所述钝头体基底的周向错开排布。

8、在一种示例性的实施例中,多个所述逆向射流辅孔沿所述钝头体基底的轴向分成两排,每排包括16个所述逆向射流辅孔。

9、在一种示例性的实施例中,沿来流方向,位于上游侧的一排所述逆向射流辅孔的中垂面与所述逆向射流主孔的上游侧端面之间的间距记为a,位于下游侧的一排所述逆向射流辅孔的中垂面与位于上游侧的一排所述逆向射流辅孔的中垂面之间的间距记为b;所述a与所述逆向射流主孔的直径之比在0.472至0.855的范围内;所述b与所述逆向射流主孔的直径之比在0.125至0.375的范围内。

10、在一种示例性的实施例中,所述a与所述逆向射流主孔的直径之比为0.472,所述b与所述逆向射流主孔的直径之比为0.25。

11、在一种示例性的实施例中,将射流静压与来流滞止压力之比记为滞止压比psr;所述逆向射流主孔设置成以psr=2的压力沿来流方向的反向喷射音速射流,所述逆向射流辅孔设置成以psr<2的压力沿所述逆向射流辅孔的轴向喷射音速射流。

12、在一种示例性的实施例中,所述钝头体基底设有相互独立的主孔供气通道和辅孔供气通道,所述逆向射流主孔与所述主孔供气通道连通,所述逆向射流辅孔与所述辅孔供气通道连通。

13、本申请实施例还提供了一种具有半球形钝头体构型的高超声速飞行器,包括如上述实施例中任一项所述的头部降热减阻结构。

14、本申请实施例提供的高超声速飞行器,因包括上述实施例中的头部降热减阻结构而具有以下优点:通过增加错排辅孔的方式来改善单孔逆向射流情况下主孔下游的气动阻力与气动热热流峰值问题,并且可通过改变辅孔射流压力调节降热减阻效果,整体所需射流压力较低,无需高压气体产生装置,且不改变钝头基底原本的气动外形与材料强度,在高超声速飞行器上具有较大的工程应用前景。

15、本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。本申请的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

技术特征:1.一种头部降热减阻结构,用于高超声速飞行器,其特征在于,所述头部降热减阻结构包括:

2.根据权利要求1所述的头部降热减阻结构,其特征在于,所述逆向射流辅孔的数量为多个;多个所述逆向射流辅孔沿所述钝头体基底的周向间隔设置,且设置在所述逆向射流主孔射流产生的回流涡内部。

3.根据权利要求2所述的头部降热减阻结构,其特征在于,所述逆向射流主孔为圆柱孔,所述逆向射流主孔的中心轴线沿所述钝头体基底的轴向延伸;

4.根据权利要求3所述的头部降热减阻结构,其特征在于,所述逆向射流主孔的直径与所述钝头体基底的直径之比为0.08,所述逆向射流辅孔的直径与所述逆向射流主孔的直径之比为0.25。

5.根据权利要求2至4中任一项所述的头部降热减阻结构,其特征在于,多个所述逆向射流辅孔沿所述钝头体基底的轴向分成多排,且任意相邻两排所述逆向射流辅孔沿所述钝头体基底的周向错开排布。

6.根据权利要求5所述的头部降热减阻结构,其特征在于,多个所述逆向射流辅孔沿所述钝头体基底的轴向分成两排,每排包括16个所述逆向射流辅孔。

7.根据权利要求6所述的头部降热减阻结构,其特征在于,沿来流方向,位于上游侧的一排所述逆向射流辅孔的中垂面与所述逆向射流主孔的上游侧端面之间的间距记为a,位于下游侧的一排所述逆向射流辅孔的中垂面与位于上游侧的一排所述逆向射流辅孔的中垂面之间的间距记为b;

8.根据权利要求7所述的头部降热减阻结构,其特征在于,所述a与所述逆向射流主孔的直径之比为0.472,所述b与所述逆向射流主孔的直径之比为0.25。

9.根据权利要求1至4中任一项所述的头部降热减阻结构,其特征在于,将射流静压与来流滞止压力之比记为滞止压比psr;所述逆向射流主孔设置成以psr=2的压力沿来流方向的反向喷射音速射流,所述逆向射流辅孔设置成以psr<2的压力沿所述逆向射流辅孔的轴向喷射音速射流;和/或

10.一种高超声速飞行器,其特征在于,包括如权利要求1至9中任一项所述的头部降热减阻结构。

技术总结本申请提供了一种高超声速飞行器及其头部降热减阻结构。头部降热减阻结构包括:钝头体基底,钝头体基底设有逆向射流主孔和逆向射流辅孔;逆向射流主孔位于钝头体基底滞止点位置处;沿来流方向,逆向射流辅孔位于逆向射流主孔的下游侧。本方案所需逆向射流压力较低,且不改变钝头基底原本的气动外形与材料强度,鲁棒性较好,在高超声速飞行器上具有较大的工程应用前景。技术研发人员:李雪英,任静,许浩楠,唐振元受保护的技术使用者:清华大学技术研发日:技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240722/219787.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表