一种轻型复合材料夹芯翼肋及制备方法

- 国知局

- 2024-08-01 05:39:12

本发明涉及飞行器制造,具体涉及一种轻型复合材料夹芯翼肋及制备方法。

背景技术:

1、传统飞行器机翼结构主要为单翼梁或多翼梁结构形式,翼梁相对飞行器机身纵轴横向延伸,以支撑多个纵向延伸的横向间隔翼肋,同时翼梁与机身连接;飞行器机翼的翼肋腹板能够承载拉伸和压缩载荷以保持翼型。其中,桁架式翼肋设计是能够在整体机翼中传递及分布载荷的有效方法之一。

2、近年来,太阳能飞行器由于使用绿色能源,成为航空产业的主要发展方向之一。相比于金属,复合材料也可用于制造高强质轻的桁架结构翼肋,更适用于太阳能飞行器。然而,目前复合材料桁架翼肋存在以下问题:一是桁架式翼肋制备、装配方式复杂;二是为在桁架结构间提供足够的载荷传递,翼肋设计普遍较重,而普通泡沫夹芯翼肋虽然可减重,但承载能力有限;三是桁架式翼肋通常采用金属件连接桁架结构,不但增加机翼翼肋重量,也会引起电偶腐蚀等问题。

技术实现思路

1、有鉴于此,本说明书实施例提供一种轻型复合材料夹芯翼肋及制备方法,以达到使翼肋在足够低的结构重量的基础上,具有优异的刚性及稳定性的目的。

2、本说明书实施例提供以下技术方案:

3、一种轻型复合材料夹芯翼肋,包括:

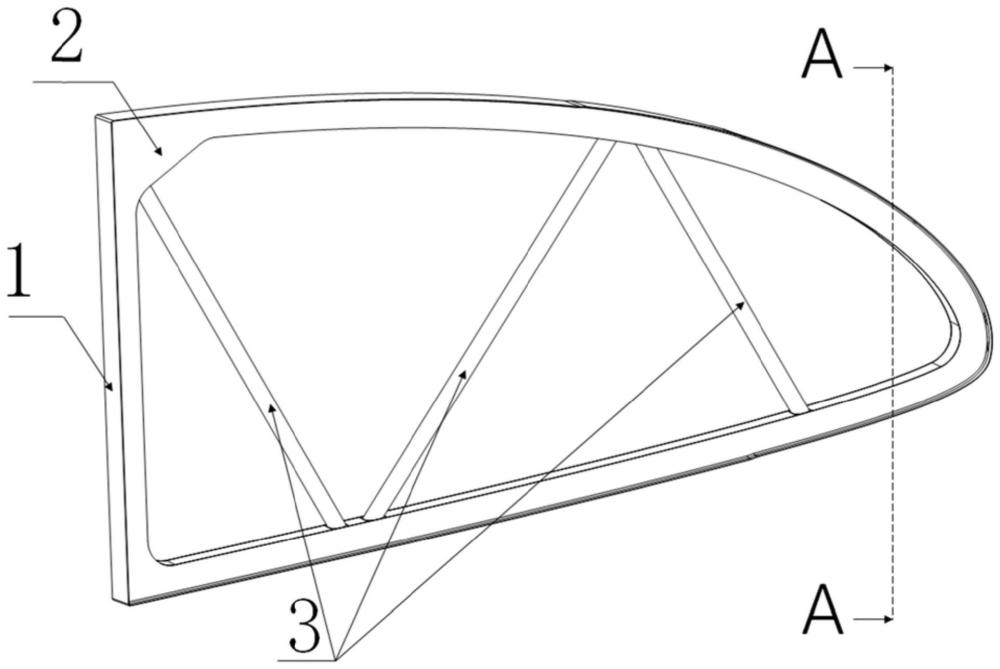

4、翼肋外轮廓和至少两根斜腹管,翼肋外轮廓的内部为中空结构,斜腹管设置在中空结构中,斜腹管的两端分别与翼肋外轮廓的相对侧固定连接,相邻的两根斜腹管与翼肋外轮廓构成三角形结构;

5、翼肋外轮廓包括翼肋缘条和翼肋腹板,翼肋腹板构成翼肋外轮廓的外框,翼肋缘条覆盖在翼肋腹板的气动侧,在翼肋缘条和翼肋腹板构成的腔室中填充加固物质后,形成加固填充区。

6、进一步地,翼肋缘条延翼肋腹板向外伸出,翼肋外轮廓的横截面为t字型。

7、进一步地,斜腹管的直径与翼肋外轮廓的厚度一致。

8、进一步地,翼肋缘条和翼肋腹板均包括第一复合材料铺层,第一复合材料铺层为交错设置的0°铺层、90°铺层、﹣45°铺层、45°铺层中的一种或者多种组合。

9、进一步地,斜腹管包括第二复合材料铺层,第二复合材料铺层为交错设置的0°铺层、90°铺层中的一种或者多种组合。

10、一种轻型复合材料夹芯翼肋的制备方法,用于制备权利轻型复合材料夹芯翼肋,制备方法包括如下步骤:

11、按照第二复合材料铺层的铺贴顺序,使用斜腹管预浸料层层铺贴后制成斜腹管的预成型体,将斜腹管的预成型体在烘箱内固化成型并脱模后,得到预固化的斜腹管;

12、在翼肋外轮廓组合成型模具中,按照第一复合材料铺层的铺层顺序,使用翼肋外轮廓预浸料层层铺贴后制成翼肋外轮廓的预成型体,并在翼肋缘条和翼肋腹板构成的腔室中填充加固物质;

13、将预固化的斜腹管放置在翼肋外轮廓的中空结构中,使预固化的斜腹管的两端分别与翼肋外轮廓的相对侧抵接;

14、将翼肋外轮廓组合成型模具的第一翼肋外轮廓成型模具与第二翼肋外轮廓成型模具合模后,在翼肋外轮廓组合成型模具的侧面包裹成型辅料后,使用真空袋密封,将翼肋外轮廓组合成型模具放置于热压罐中加热加压,通过阶梯式固化使斜腹管与翼肋外轮廓通过连接节点固化为一体;

15、将固化完成的翼肋整形后,得到轻型复合材料夹芯翼肋。

16、进一步地,阶梯式固化包括初始升温、初始保温、二次升温、二次保温和降温,斜腹管的玻璃化转变温度高于翼肋外轮廓预浸料的固化温度。

17、进一步地,还包括:

18、根据翼肋的载荷负载和过载情况,通过拓扑优化,确定斜腹管的数量和斜腹管与翼肋外轮廓的夹角;

19、根据翼肋的载荷负载,确定翼肋外轮廓的第一复合材料铺层的铺贴顺序及厚度和斜腹管的第二复合材料铺层的铺贴顺序及厚度。

20、进一步地,翼肋外轮廓预浸料和斜腹管预浸料均为连续纤维预浸料,连续纤维为碳纤维、玻璃纤维中的一种或多种组合,预浸料为环氧树脂、双马来酰亚胺树脂中的一种或多种组合,加固物质为pmi泡沫、pu泡沫、nomax蜂窝中的一种或多种组合。

21、进一步地,将第一翼肋外轮廓成型模具与第二翼肋外轮廓成型模具合模时,将厚度垫片放置在第一翼肋外轮廓成型模具的第一垫片容纳孔中,将第二翼肋外轮廓成型模具覆盖至第一翼肋外轮廓成型模具,使厚度垫片插入至第二翼肋外轮廓成型模具的第二垫片容纳孔中。

22、与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:

23、通过复合材料制成的翼肋腹板和翼肋缘条之间加固物质,以及加固用的斜腹管,降低整体翼肋重量的同时保证翼肋的有效强度,适用于太阳能飞行器等轻型飞行器。

技术特征:1.一种轻型复合材料夹芯翼肋,其特征在于,包括:

2.根据权利要求1所述的轻型复合材料夹芯翼肋,其特征在于,翼肋缘条(1)延翼肋腹板(2)向外伸出,所述翼肋外轮廓的横截面为t字型。

3.根据权利要求1所述的轻型复合材料夹芯翼肋,其特征在于,斜腹管(3)的直径与所述翼肋外轮廓的厚度一致。

4.根据权利要求1所述的轻型复合材料夹芯翼肋,其特征在于,翼肋缘条(1)和翼肋腹板(2)均包括第一复合材料铺层,所述第一复合材料铺层为交错设置的0°铺层、90°铺层、﹣45°铺层、45°铺层中的一种或者多种组合。

5.根据权利要求1所述的轻型复合材料夹芯翼肋,其特征在于,斜腹管(3)包括第二复合材料铺层,所述第二复合材料铺层为交错设置的0°铺层、90°铺层中的一种或者多种组合。

6.一种轻型复合材料夹芯翼肋的制备方法,用于制备权利要求1至5中任一项所述的轻型复合材料夹芯翼肋,其特征在于,所述制备方法包括如下步骤:

7.根据权利要求6所述的复合材料夹芯翼肋的制备方法,其特征在于,所述阶梯式固化包括初始升温、初始保温、二次升温、二次保温和降温,所述斜腹管的玻璃化转变温度高于所述翼肋外轮廓预浸料的固化温度。

8.根据权利要求6所述的轻型复合材料夹芯翼肋的制备方法,其特征在于,还包括:

9.根据权利要求6所述的轻型复合材料夹芯翼肋的制备方法,其特征在于,所述翼肋外轮廓预浸料和所述斜腹管预浸料均为连续纤维预浸料,所述连续纤维为碳纤维、玻璃纤维中的一种或多种组合,所述预浸料为环氧树脂、双马来酰亚胺树脂中的一种或多种组合,所述加固物质为pmi泡沫、pu泡沫、nomax蜂窝中的一种或多种组合。

10.根据权利要求6所述的轻型复合材料夹芯翼肋的制备方法,其特征在于,将第一翼肋外轮廓成型模具(601)与第二翼肋外轮廓成型模具(602)合模时,将厚度垫片(603)放置在第一翼肋外轮廓成型模具(601)的第一垫片容纳孔(6011)中,将第二翼肋外轮廓成型模具(602)覆盖至第一翼肋外轮廓成型模具(601),使厚度垫片(603)插入至第二翼肋外轮廓成型模具(602)的第二垫片容纳孔(6021)中。

技术总结本发明提供一种轻型复合材料夹芯翼肋及制备方法,涉及飞行器制造技术领域,包括:翼肋外轮廓和至少两根斜腹管,翼肋外轮廓的内部为中空结构,斜腹管设置在中空结构中,斜腹管的两端分别与翼肋外轮廓的相对侧固定连接,相邻的两根斜腹管与翼肋外轮廓构成三角形结构;翼肋外轮廓包括翼肋缘条和翼肋腹板,翼肋腹板构成翼肋外轮廓的外框,翼肋缘条覆盖在翼肋腹板的气动侧,在翼肋缘条和翼肋腹板构成的腔室中填充加固物质后,形成加固填充区。通过复合材料制成的翼肋腹板和翼肋缘条之间加固物质,以及加固用的斜腹管,降低整体翼肋重量的同时保证翼肋的有效强度,适用于太阳能飞行器等轻型飞行器。技术研发人员:董安琪,赵帅,张子健,梁浩,曾冠南,王立新受保护的技术使用者:中国科学院工程热物理研究所技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240722/220850.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。