散货船机械动力开关式舱口盖模拟拼装及折叠试验工艺的制作方法

- 国知局

- 2024-08-01 06:23:19

本发明涉及散货船制造,尤其是散货船机械动力开关式舱口盖模拟拼装及折叠试验工艺。

背景技术:

1、散货船是散装货船简称,是专门用来运输不加包扎的货物,如煤炭、矿石、水泥、谷物等。舱口盖用来防止水进入货舱,保护货物不受浸湿和损坏,且其还作为保护船舶内部结构的屏障,使之在极端气象下免受海水腐蚀而受损,以延长其使用寿命。根据设计形式的不同,可分类为吊移式舱口盖 、滚动式舱口盖、折叠式舱口盖、侧滑式舱口盖和卷帘式舱口盖。其中,折叠式舱口盖具有强度好,不易损坏,安装方便,且启闭简单等优势,应用较为广泛。

2、在现有技术中,舱口盖由多件页舱盖板拼装而成。正常应用状态下,多件页舱盖板沿着敞口的长度方向线性平铺态布置,而在天气晴朗或执行装卸货情况下,成组配对页舱盖板因受到驱动力作用而执行折叠动作以解除对敞口的罩盖。就目前行业现状而言,页舱盖板在车间成型,且借助于铰链组装为舱口盖子组件。将舱口盖子组件转运至散货船的甲板上,将其安装相对于敞口安装到位,且进行调试,以测试各舱口盖子组件的折叠灵活性,确认完全展平状态下两相邻舱口盖子组件之间的间隙值是否符合要求以及动作进程中是否发生干涉现象。然而,整个安装、调整进程耗时耗力,究其原因在于:1)待舱口盖子组件被安装到位后,才对其进行参数调试。例如,当其折叠动作过程或间隙值不符合预期设计时,需要耗费大量人力、物力逐一排查可能问题点,且排查进程中是在货舱敞口附近区域,人身安全风险较大;2)舱口盖子组件所包含的附属件较多,且需根据排查结构对部分施焊件进行刨除、移位(例如:当舱口盖子组件的折叠姿态不符合预期要求时,大多数情况下需要对施焊于敞口区域的铰接座或施焊于页舱盖板的铰接耳板进行移位处理),势必会对成型后油漆造成破坏,后期需要耗费大量人力、物力执行打磨、补漆作业,且因现场施焊导致监理投诉居高不下;3)如排查出问题较为严重,甚至需要整体拆除舱口盖子组件,转运至制作车间,进行火工校正或机械校正,不但增加了转运、吊装成本,且延缓了散货船的整体施工进度。因而,亟待技术人员解决上述问题。

技术实现思路

1、故,本发明课题组鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过课题组人员不断实验以及修改,最终导致该散货船机械动力开关式舱口盖模拟拼装及折叠试验工艺的出现。

2、为了解决上述技术问题,本发明涉及了散货船机械动力开关式舱口盖模拟拼装及折叠试验工艺,为将船上正式折叠调试工序提前至场地拼装阶段作铺垫;

3、舱口盖由左置舱口盖子组件、右置舱口盖子组件组成。左置舱口盖子组件包括有第一左置页舱盖板、第二左置页舱盖板、左置铰链组件、左置铰接座组件、第一左置安装座、第二左置安装座、第一左置滚轮组件、第二左置滚轮组件以及左置动力部。第一左置页舱盖板、第二左置页舱盖板借助于左置铰链组件组装为一体。左置铰链组件包括施焊于第一左置页舱盖板上的左置铰链母件、施焊于第二左置页舱盖板上的左置铰链公件以及同时贯穿左置铰链母件和左置铰链公件的左置铰轴。第一左置安装座、第二左置安装座分别对称地施焊于第二左置页舱盖板的前、后侧壁上,以一一对应地作为第一左置滚轮组件、第二左置滚轮组件的装配基础。右置舱口盖子组件包括有第一右置页舱盖板、第二右置页舱盖板、右置铰链组件、右置铰接座组件、第一右置安装座、第二右置安装座、第一右置滚轮组件、第二右置滚轮组件以及右置动力部。第一右置页舱盖板、第二右置页舱盖板借助于右置铰链组件组装为一体。右置铰链组件包括施焊于第一右置页舱盖板上的右置铰链母件、施焊于第二右置页舱盖板上的右置铰链公件以及同时贯穿右置铰链母件和右置铰链公件的右置铰轴。第一右置安装座、第二右置安装座分别对称地施焊于第二右置页舱盖板的前、后侧壁上,以一一对应地作为第一右置滚轮组件、第二右置滚轮组件的装配基础。第一左置页舱盖板、第一右置页舱盖板上分别设有左置铰接耳板、右置铰接耳板,且一一对应地辅以左置铰接座组件、右置铰接座组件以铰接于散货船船体上,且因分别受到来自于左置动力部、右置动力部的驱动力作用而独立地执行周向翻转运动,第二左置页舱盖板相对于第一左置页舱盖板执行折叠/展平运动,第二右置页舱盖板相对于第一右置页舱盖板执行折叠/展平运动,与此同时,第一左置滚轮组件相背/相向于第一右置滚轮组件执行定向位移运动,第二左置滚轮组件相背/相向于第二右置滚轮组件执行定向位移运动;

4、散货船机械动力开关式舱口盖模拟拼装及折叠试验工艺包括以下步骤:

5、s1、左置舱口盖子组件车间制作阶段,包括以下子步骤:

6、s11、参照施工蓝图或具体制作工艺文件以分别施焊成型出第一左置页舱盖板、第二左置页舱盖板;

7、s12、沿着第一左置页舱盖板、第二左置页舱盖板的宽度方向分别作出第一左置分中基准线、第二左置分中基准线;

8、沿着第一左置页舱盖板、第二左置页舱盖板的长度方向分别作出第三左置分中基准线、第四左置分中基准线;

9、s13、结合施工蓝图或具体制作工艺文件,以第一左置分中基准线作和第三左置分中基准线为基准,以将左置铰接耳板、左置铰链母件施焊于第一左置页舱盖板,复核尺寸a1、a2、a3、a4、a5、a6。以第二左置分中基准线和第四左置分中基准线作为基准,将第一左置安装座、第二左置安装座施焊于第二左置页舱盖板,复核尺寸a7、a8、a9,而左置铰链公件此阶段暂不施焊;

10、s2、右置舱口盖子组件车间制作阶段,包括以下子步骤:

11、s21、参照施工蓝图或具体制作工艺文件以分别施焊成型出第一右置页舱盖板、第二右置页舱盖板;

12、s22、沿着第一右置页舱盖板、第二右置页舱盖板的宽度方向分别作出第一右置分中基准线、第二右置分中基准线;

13、沿着第一右置页舱盖板、第二右置页舱盖板的长度方向分别作出第三右置分中基准线、第四右置分中基准线;

14、s23、结合施工蓝图或具体制作工艺文件,以第一右置分中基准线和第三右置分中基准线作为基准,以将右置铰链母件施焊于第一右置页舱盖板,复核尺寸b1、b2、b3,而右置铰接耳板、右置铰链公件、第一右置安装座和第二右置安装座此阶段均暂不施焊;

15、s3、左置舱口盖子组件外场独立预拼阶段,包括以下子步骤:

16、s31、将第一左置页舱盖板、第二左置页舱盖板均吊装至胎架上、且调平;

17、s32、水平侧移第二左置页舱盖板,参照施工蓝图或具体制作工艺文件复核第一左置分中基准线和第二左置分中基准线的共线度以及尺寸l1;

18、s33、根据左置铰链母件的实际位置,在第二左置页舱盖板上划线,以作为现场施焊左置铰链公件的参照基准;

19、s34、左置铰轴同时贯穿左置铰链母件和左置铰链公件,第一左置页舱盖板和第二左置页舱盖板得以铰接为一体;

20、s35、提拉第二左置页舱盖以使其相对于第一左置页舱盖翻转角度α,且取值2~5°,且在两者之间衬垫枕木以保持姿态,复核尺寸l2;

21、s4、右置舱口盖子组件外场独立预拼阶段,包括以下子步骤:

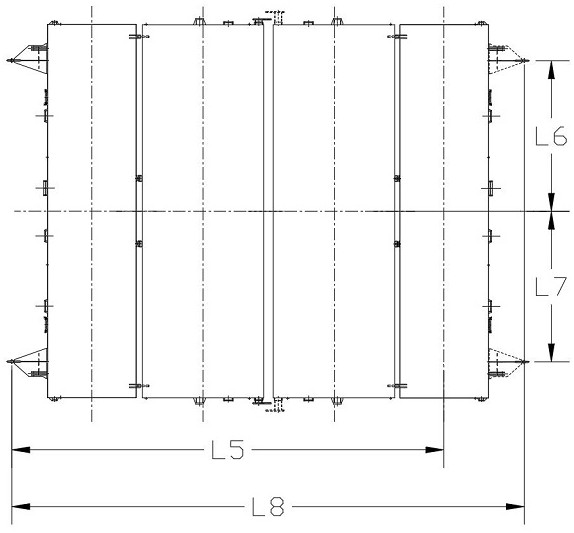

22、s41、将第一右置页舱盖板、第二右置页舱盖板均吊装至胎架上、且调平;

23、s42、水平侧移第二右置页舱盖板,参照施工蓝图或具体制作工艺文件复核第一右置分中基准线和第二右置分中基准线的共线度以及尺寸l3;

24、s43、根据右置铰链母件的实际位置,在第二右置页舱盖板上划线,以作为现场施焊右置铰链公件的参照基准;

25、s44、右置铰轴同时贯穿右置铰链母件和右置铰链公件,第一右置页舱盖板和第二右置页舱盖板得以铰接为一体;

26、s45、提拉第二右置页舱盖以使其相对于第一右置页舱盖翻转角度β,β=α,且在两者之间同样衬垫枕木以保持姿态,复核尺寸l4;

27、s5、左置舱口盖子组件和右置舱口盖子组件外场总体预拼阶段,包括以下子步骤:

28、s51、整体侧移右置舱口盖子组件,且调平,参照施工蓝图或具体制作工艺文件复核第一左置分中基准线、第二左置分中基准线、第一右置分中基准线和第二右置分中基准线共线度以及尺寸l5;

29、s52、结合施工蓝图或具体制作工艺文件,以第一右置分中基准线作和第三右置分中基准线作为基准,以将右置铰接耳板现场施焊于第一右置页舱盖板,且复核尺寸l6、l7 、l8;且根据第一左置安装座、第二左置安装座的实际位置,在第二右置页舱盖板上划线,以作为现场施焊第一右置安装座、第二右置安装座的参照基准;

30、s53、分别将第一左置滚轮组件、第二左置滚轮组件、第一右置滚轮组件、第二右置滚轮组件一一对应地装配于第一左置安装座、第二左置安装座、第一右置安装座、第二右置安装座;

31、s6、折叠实验阶段,提拉第二左置页舱盖板和第二右置页舱盖板,且展平状态下复核第二左置页舱盖板和第二右置页舱盖板的相对平行度、尺寸l8、第一左置滚轮组件相对于第一右置滚轮组件以及第二左置滚轮组件相对于第二右置滚轮组件同轴度。

32、作为本发明所公开技术方案的进一步改进,在步骤中s13,a1、a2、a3、a4、a7和a8的公差控制为±2 mm,a5、a6和 a9的公差控制为±1mm;在步骤s23中,b1、b2的公差控制为±2mm,b3的公差控制为±1 mm;在步骤s32中,l1的公差控制为±2mm;在步骤 s36中,l2的公差控制为±1mm;在步骤s42中,l3的公差控制为±2mm;在步骤s46中,l4的公差控制为±1mm;在步骤s51中,l5的公差控制为±3mm;在步骤s52中,l6和l7的公差控制为±2mm,l8的公差控制为±3mm。

33、作为本发明所公开技术方案的进一步改进,在步骤s11中,待第一左置页舱盖板和第二左置页舱盖板施焊成型后,对其执行焊后消应力操作;在步骤s21中,待第一右置页舱盖板和第二右置页舱盖板施焊成型后,对其执行焊后消应力操作。

34、作为本发明所公开技术方案的更进一步改进,以第一左置页舱盖板为例,冲击枪对准其主焊缝全扫描,且冲击枪与母材表面的夹角控制在10°内,冲击速度控制在600~800mm/min。

35、未正式执行船上装配前,分别对左置舱口盖子组件和右置舱口盖子组件进行了独立拼装,且独立拼装进程中现场定位、施焊了部分关重附属件,从而确保了成型态左置舱口盖子组件和右置舱口盖子组件的尺寸匹配度,再者,还执行了折叠动作灵活度测试。在外场左置舱口盖子组件和右置舱口盖子组件进行整体拼装,且进行了折叠姿态或展平姿态模拟测试,确认左置舱口盖子组件和右置舱口盖子组件的模拟折叠轨迹是否均符合预期设计要求,复核模拟展平状态下第二左置页舱盖板和第二右置页舱盖板的相对平行度、间隙值以及第一左置滚轮组件相对于第一右置滚轮组件、第二左置滚轮组件相对于第二右置滚轮组件同轴度是否在设计允许值要求范围内。

36、尤为需要重点阐明是,在构件车间制作阶段,即在第一左置页舱盖板上将左置铰接耳板和左置铰链母件施焊到位,在第二左置页舱盖板上将第一左置安装座和第二左置安装座施焊到位,而左置铰链公件此阶段暂不施焊,在第一右置页舱盖板上右置铰链母件施焊到位,而右置铰接耳板、右置铰链公件、第一右置安装座和第二右置安装座此阶段均暂不施焊;在外场独立预拼阶段,根据左置铰链母件的实际位置,以现场确定左置铰链公件的相对位置,并施焊到位;根据右置铰链母件的实际位置,以现场确定右置铰链公件的相对位置,并施焊到位;在外场总体预拼阶段,将右置铰接耳板现场在第一右置页舱盖板上施焊到位,且根据第一左置安装座、第二左置安装座的实际位置,在第二右置页舱盖板上第一右置安装座、所述第二右置安装座施焊到位。

37、在实际实施中,本发明所公开的散货船机械动力开关式舱口盖模拟拼装及折叠试验工艺至少取得了以下几方面的有益技术效果,具体为:

38、1)将本应船上开展的舱口盖拼装工作提前至外场阶段,在外场对左置舱口盖子组件和右置舱口盖子组件进行总体预拼装,且对其折叠、展平动作姿态进行了模拟,且对关键调试参数进行了前置复核,确保在后续船上施工阶段可一次性地将舱口盖安装到位,如此,不但可有效地提高舱口盖相对于货舱敞口的安装精度,且折叠、展平动作过程完全符合预期要求,而且可缩短舱口盖的安装周期;

39、2)在外场独立预拼阶段和外场总体预拼阶段,即通过模拟拼装方式将舱口盖所包含的大多数附属件施焊到位,从而有效地降低了现场施焊、动火作业量,以尽可能地减少对油漆层的损坏;

40、3)通过外场总体预拼方式,舱口盖即得以一次性地相对于货舱敞口安装到位,从而省去了传统意义上大量的高空或敞口危险区域人工排查工作以及反复拆、装工作量。

本文地址:https://www.jishuxx.com/zhuanli/20240722/223610.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表