一种大型LNG运输船双轴系拉线照光工艺的制作方法

- 国知局

- 2024-08-01 06:33:14

本发明涉及船只建造,具体为一种大型lng运输船双轴系拉线照光工艺。

背景技术:

1、大型lng船因其无限航区的需求,在船舶吃水受限的情况下配备大直径的螺旋桨变得困难,为满足船舶的总体推力,本船配备双机双桨,两根轴系从尾部看呈外八字型布置。

2、在满足船舶正常航行的过程中,因船舶装载状态不同,而选择最合理的轴系高度,在大多数商船中通常航行的船舶艏艉吃水差在1.5米以内,是故轴系理论线与船体基线是平行的。在机舱布置图船中侧视图和机舱底层俯视图中的轴系长度和主机位置均是一一对应的,基于常规的轴线和舵线垂直和正交,轴系设备本身在侧视图和俯视图上属于正交关系,但常规拉线照光已不能满足少量轴系有夹角的船舶,此外通常情况下船型不同,轴线距离基线的高度不尽相同。

3、因此,在现有轴系改进上如何满足大型lng船运输船双轴系的拉线照光以确定轴系设备的安装成为本领域人员亟待解决的问题。

技术实现思路

1、本发明的目的在于提供一种大型lng运输船双轴系拉线照光工艺,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种大型lng运输船双轴系拉线照光工艺,包括步骤:

3、s1:前期准备好配合阶段的工作,使用已压配轴承到位的舵系延长式舵筒,完成分段的反造与侧造以及距离的确定;

4、设定舵系理论线与轴系理论线的垂直度≤1mm/m,舵系理论线与轴系理论线的相交度标准偏离值≤4mm,其相交度极限偏离值≤8mm,将基线均分为若干等距离,并记分点为fri,i取整数,用于确定各部件位置,基线上的分点设置适用于船体中心线;

5、s2:进行轴系理论线确定前的准备工作;

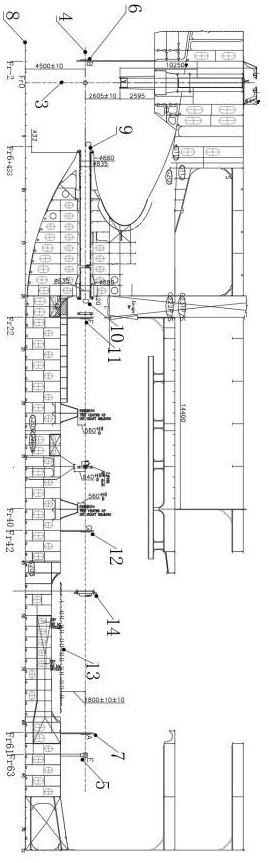

6、s3:轴系照光确定轴系理论线,确定工作台e靶、b靶、a靶、辅助d靶、辅助c靶、辅助f靶、辅助g靶,单根所述轴系理论线与船体中心线的水平夹角均为3.5°;

7、s4:艉管总成对中安装,其中艉管采用环氧浇注垫块固定,并在环氧厂家服务工程师指导下完成;

8、s5:艉轴、螺旋桨、前后密封安装;

9、s6:吊中间轴、刹车盘、主机入舱。

10、本发明进一步说明,所述s1的具体过程如下:

11、s11:艉部111p/s分段反造阶段,检查舵套筒的中心,使之与船体中心线的fr0的水平距离ps8174±7mm,待定位后焊接在分段上;

12、s12:在111c、111p、111s组成艉上中组分段g111后,再次检查舵套筒的中心和船体中心线间的水平距离;

13、s13:分段101p/s侧造阶段,协助前后艉铸钢件内孔的中心符合船体图纸要求,待定位后焊接在分段上;

14、s14:在101p/s和201p/s、211p/s、221p/s组成中组g201分段, 协助检查艉铸钢件内孔的中心fr6+433距离船体中心线的理论距离为ps8494mm;

15、s15:艉上g111中组分段与艉下g201中组分段在船坞合拢前,配合人员依据粗拉轴系理论线,配合合拢人员控制舵孔的中心,待定位结束后焊接。

16、本发明进一步说明,所述s2中的轴系理论线确定前的准备工作包括:

17、轴系理论线找中时,机舱前隔壁往后、主甲板或强力连续甲板以下的全部船体结构和基座应焊接、矫正结束,双层底舱密性试验结束,其中艉管冷却水舱除外;

18、在整个找中安装过程中, 应停止一切有振动和冲击性的作业,没有集中负荷的转移;

19、照光找中应在夜间或阴雨天进行,以防气温变化引起的船体变形影响;船体尾部与船坞之间的立柱式临时支撑,在拉线照光之前24小时松开。

20、本发明进一步说明,所述s3中具体内容为:

21、s31:在机舱内设工作台e靶,保证工作台e靶定位平稳牢固,工作台e靶位于fr63处,工作台e靶包括照光支架和经纬仪;

22、s32:确定b靶和a靶,b靶为尾基准靶,a靶为首基准靶,b靶设在fr-2 肋位,a靶在内底板上fr61肋位处;

23、s33:以b靶和a靶的靶心为基准点,调节经纬仪光轴,使之通过b靶和a靶的靶心,初步确定轴系理论线;

24、s34:艉管前后端增设辅助d靶、辅助c靶。

25、本发明进一步说明,所述s3中的内容进一步包括:

26、s35:根据初定的轴系理论线)在艉管后铸钢件上划出检查圆,fr20肋位船体铸钢件前端面可依据实际情况划出检查圆,检查圆大于艉管的前后法兰以便于检查其环氧厚度;

27、s36:检查轴系理论线与舵系理论线的相交情况、确定各尺寸。

28、本发明进一步说明,所述s4的具体内容为:

29、s41:艉管到位,本船艉管及后轴承已组装在一起,到厂清洁后按常规测量后轴承内圆尺寸以备查用,再按艉管装置图上所标位置,将艉管由尾向首缓慢装入;

30、s42:利用调整工具调整艉管位置,调整工具焊接在船体结构上,将艉管校中前后专用法兰与艉轴管前后密封装置法兰面用螺栓固定作为艉管的前后光靶,采用照光的方法来确定艉管中心线,通过调节艉管前后的调整螺钉使经纬仪光轴通过艉管前后光靶,这样艉管中心线与实际轴系理论线重合,并检查环氧厚度;

31、s43:以舵系中心拉线及b、a两靶拉线,检查轴系理论线与舵系理论线;

32、s44:在指导下进行环氧浇注,定位艉管;

33、s45:根据艉管实际定位配钻艉管安装螺栓孔;

34、s46:待艉管环氧固化后,检查艉管轴承相关尺寸;

35、s47:安装艉管温度传感器及滑油管;

36、s48:检查管路安装的正确性,往管子里充0.6mpa的气压,用测漏剂喷各个接头,5分钟后,观察压力是否稳定,保压30分钟,压力表保持稳定不变,测试合格;

37、s49:拆除工装设备。

38、本发明进一步说明,在所述s5中,艉轴放下后,套上艏密封,穿艉管,套艉密封,吊装螺旋桨,期间,测量艉轴与轴承间隙要求下部接触处应贴紧,用0.05mm塞尺插不超过10mm,左、右两侧间隙满足要求并基本相等。

39、与现有技术相比,本发明所达到的有益效果是:本发明通过设置轴系理论线,由此获得确定的实体参照,确定轴位置和中间轴承的位置均可以用艉管的位置加以检查和确定,在确定基准点的基础上,通过点的量化,两点确定一线,实现了轴系设备的精准化、便捷化的安装,同时还利于现场施工与检查,并方便进行及时的修正。

技术特征:1.一种大型lng运输船双轴系拉线照光工艺,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种大型lng运输船双轴系拉线照光工艺,其特征在于:所述s1的具体过程如下:

3.根据权利要求1所述的一种大型lng运输船双轴系拉线照光工艺,其特征在于:所述s2中的轴系理论线(4)确定前的准备工作包括:

4.根据权利要求1所述的一种大型lng运输船双轴系拉线照光工艺,其特征在于:所述s3中具体内容为:

5.根据权利要求4所述的一种大型lng运输船双轴系拉线照光工艺,其特征在于:所述s3中的内容进一步包括:

6.根据权利要求1所述的一种大型lng运输船双轴系拉线照光工艺,其特征在于:所述s4的具体内容为:

7.根据权利要求5所述的一种大型lng运输船双轴系拉线照光工艺,其特征在于:在所述s36中,检查艉管前后铸钢件端面的纵向位置,艉管后铸钢件端面至舵系中心线距离为5243mm,允许偏差±10mm,艉管前后铸钢件端面距离为10896mm,标准偏差±5mm,极限偏差±10mm。

8.根据权利要求7所述的一种大型lng运输船双轴系拉线照光工艺,其特征在于:在所述s36中,检查锁轴装置基座的半宽及面板至轴系理论线(4)的垂直距离,轴发基座面板半宽至轴系中心线的水平距离为580mm,轴发面板至轴系理论线(4)的垂直距离为840mm,标准偏差±5mm, 极限偏差±10mm。

9.根据权利要求8所述的一种大型lng运输船双轴系拉线照光工艺,其特征在于:在所述s36中,检查主机的基座的半宽及主机基座面板(13)至轴系理论线(4)的垂直距离,基座面板半宽至轴系理论线(4)的水平距离为1545mm,标准偏差±4mm,极限偏差±6mm,主机基座面板(13)至轴系理论线(4)的垂直距离为1800mm,标准偏差±5mm,极限偏差±10mm。

10.根据权利要求1所述的一种大型lng运输船双轴系拉线照光工艺,其特征在于:在所述s5中,艉轴放下后,套上艏密封,穿艉管,套艉密封,吊装螺旋桨,期间,测量艉轴与轴承间隙要求下部接触处应贴紧,用0.05mm塞尺插不超过10mm,左、右两侧间隙满足要求并基本相等。

技术总结本发明公开了一种大型LNG运输船双轴系拉线照光工艺,涉及船只建造技术领域,包括前期准备好配合阶段的工作,使用已压配轴承到位的舵系延长式舵筒,完成分段的反造与侧造以及距离的确定,进行轴系理论线确定前的准备工作,轴系照光确定轴系理论线,确定工作台E靶、B靶、A靶、辅助D靶、辅助C靶、辅助F靶、辅助G靶,单根所述轴系理论线与船体中心线的水平夹角均为3.5°,艉管总成对中安装,其中艉管采用环氧浇注垫块固定,并在环氧厂家服务工程师指导下完成,艉轴、螺旋桨、前后密封安装,吊中间轴、刹车盘、主机入舱,该工艺通过确定双轴的轴系理论线,更加精准便捷地实现了轴系设备的安装。技术研发人员:汪红兵,王立平,朱亮,单仁彪,张磊,冯乃强受保护的技术使用者:江苏扬子鑫福造船有限公司技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240722/224214.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表