消除余热锅炉同排异系统模块管屏内应力的镶嵌结构的制作方法

- 国知局

- 2024-08-01 02:48:03

:本技术涉及一种消除余热锅炉同排异系统模块管屏内应力的镶嵌结构,适用于余热锅炉中压系统在模块管屏组合不同子系统的结构。属于发电工业及附属设备的。防止同一管屏内部因不同子系统工质温度和膨胀差异而发生鳍片管焊缝加快老化和拉裂,导致中蒸和中过鳍片管经常发生泄漏情况,

背景技术

0、背景技术:

1、目前,余热锅炉中压系统的受热模块管屏多数为一次性使用,属于免维护设备。但根据余热锅炉在国内十多年生产应用实践情况,余热锅炉中压系统的受热模块管屏发生泄漏的事件时有发生,主要是以下原因造成的:

2、一方面,是该类机组有些是进口设备,其设计结构为带基本负荷运行方式,对其模块内部的管道固定和管屏间的固定的结构强度较低,结构设计偏简单,仅能满足带基本负荷运行,其目的是为了节省制造成本。当处于非带基本负荷运行方式时,即容易造成受热鳍片管连接松动,从而产生泄漏事故。

3、第二方面,余热锅炉中压系统的管屏组设置有中压蒸发器鳍片管和中压过热器鳍片管组合,两组鳍片管的工质温度相差33℃左右,两者温差膨胀变化不同导致管屏内部存在内应力,由于现有技术的余热锅炉中压系统的管屏是将两者按同类管子进行固定,存在连接结构缺陷,因此管屏内部存在的内应力容易加快管子老化和焊缝裂纹,造成受热鳍片管连接松动、产生泄漏事故。

4、第三方面,国内应用的9f联合循环机组多数是采用长期两班制运行,其启动、停机速度及升、降负荷的速度比燃煤机组快得多,温度变化速率很大,实际的应用要求强度比设计强度的影响因素更多、更大,因此频繁启动发生的温度交变应力导致疲劳破坏等引发的新问题将不可避免。

5、因此,需要设置一种消除余热锅炉中压系统的管屏内应力的结构。

技术实现思路

0、技术实现要素:

1、本实用新型的目的,是为了解决现有技术余热锅炉中压系统的受热模块管屏存在结构不合理、易产生内应力造成受热鳍片管连接松动、产生泄漏事故等问题,提供一种消除余热锅炉同排异系统模块管屏内应力的镶嵌结构。具有管屏结构简单合理、消除管屏内应力、防止受热鳍片管连接松动、防止泄漏事故等突出的实质性特点和显著技术进步。

2、本实用新型的目的可以通过采取如下技术方案达到:

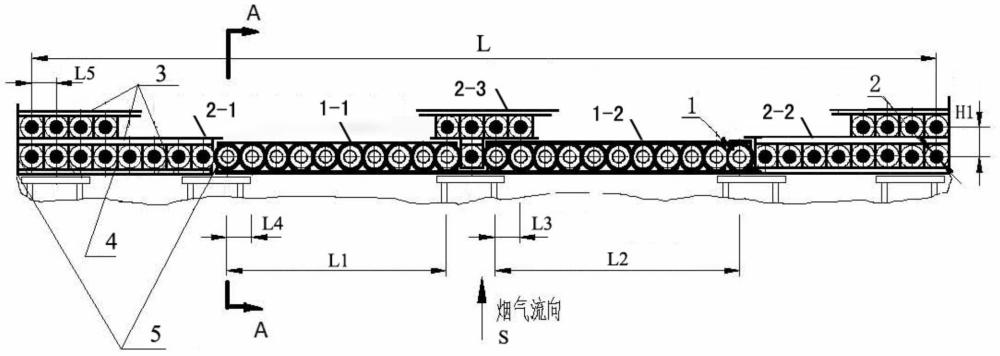

3、消除余热锅炉同排异系统模块管屏内应力的镶嵌结构,包括中压蒸发器系统和中压过热器系统,所述中压蒸发器系统和中压过热器系统设置在模块管屏的同一受热面,形成同排异系统模块管屏;其结构特点在于:中压蒸发器系统具有中压蒸发器鳍片管组,中压蒸发器鳍片管组中的全部蒸发器鳍片管连接形成二个以上蒸发器鳍片管分组,各蒸发器鳍片管的连接处为弹性连接结构以防止损伤,形成中压蒸发器鳍片管弹性约束结构;中压过热器系统具有中压过热器鳍片管组,中压过热器鳍片管组的全部蒸发器鳍片管连接成二个以上过热器鳍片管分组,各过热器鳍片管分组通过钢结构固定,形成中压蒸发器鳍片管弹性约束结构;所述蒸发器鳍片管分组与过热器鳍片管分组叠合连接,在形成的叠合结构中,有部分过热器鳍片管嵌入中压蒸发器鳍片管组中或者有部分蒸发器鳍片管嵌入中压过热器鳍片管组中,形成e型镶嵌结构;在中压蒸发器鳍片管组与中压过热器鳍片管组的连接处设有分隔框架,以防止中压蒸发器鳍片管组与中压过热器鳍片管组串振,从而消除同排异系统模块管屏结构的内应力。

4、本实用新型的目的还可以通过采取如下技术方案达到:

5、进一步地,中压蒸发器鳍片管组包括蒸发器鳍片管分组之一和蒸发器鳍片管分组之二,中压过热器鳍片管组包括过热器鳍片管分组之一、过热器鳍片管分组之二和过热器鳍片管分组之三;蒸发器鳍片管分组之一和蒸发器鳍片管分组之二位于模块管屏的中间位置,过热器鳍片管分组之一、过热器鳍片管分组之二位于蒸发器鳍片管分组之一和蒸发器鳍片管分组之二的两侧;过热器鳍片管分组之三呈“t”状,位于蒸发器鳍片管分组之一和蒸发器鳍片管分组之二的上面并插入蒸发器鳍片管分组之一与蒸发器鳍片管分组之二的连接处;形成e型镶嵌结构,以自由膨胀但前后左右又相互限制;或者中压蒸发器鳍片管组包括蒸发器鳍片管分组之一、蒸发器鳍片管分组之二和蒸发器鳍片管分组之二,中压过热器鳍片管组2包括过热器鳍片管分组之一和过热器鳍片管分组之二;过热器鳍片管分组之一和过热器鳍片管分组之二位于模块管屏的中间位置,蒸发器鳍片管分组之一、蒸发器鳍片管分组之二位于过质变器鳍片管分组之一和过热器鳍片管分组之二的两侧;蒸发器鳍片管分组之三呈“t”状,位于过热器鳍片管分组之一和过热器鳍片管分组之二的上面并插入过热器鳍片管分组之一与过热器鳍片管分组之二的连接处;形成e型镶嵌结构,以自由膨胀但前后左右又相互限制。

6、进一步地,在模块管屏的同一截面,在横向即沿烟气流通方向s用槽钢3夹住中压蒸发器鳍片管组的不同排中压蒸发器鳍片管,同排中压蒸发器鳍片管用方钢支架隔开并有间隙,两侧通过钢板加固,方钢支架通过焊接与槽钢连接成一体,槽钢通过焊接与钢板连接成一体,以使所有中压蒸发器鳍片管形成一个整体,形成固定结构之一。

7、进一步地,在固定结构之一中设置横条,槽钢与横条活动连接以形成对各中压蒸发器鳍片管的弹性限制结构,以避免损伤中压蒸发器鳍片管;即槽钢与横条之间不焊接加固。

8、进一步地,在中压蒸发器鳍片管组与中压过热器鳍片管组的连接处设置半圆弧管夹、梳型板、挡板和横条;半圆弧管夹包括宽半圆弧管夹、狭半圆弧管夹,将方钢支架的位置处或距离该方钢支架的下方200mm的每层中压过热器鳍片管剥光180mm-220mm鳍片层,形成180mm-220mm光管段,左侧的中压过热器鳍片管和右侧的中压过热器鳍片管分别用一组圆弧管夹夹住,再用螺栓收紧后点焊,圆弧管夹对半处焊牢,在圆弧管夹上再依次通过焊接梳型板、挡板,形成固定结构之二,以加强对中压蒸发器鳍片管组与中压过热器鳍片管组约束;以增强中压过热器管束整体的刚度,降低管束前后晃动。

9、进一步地,挡板和横条形成活动连接结构,即不焊接加固。

10、进一步地,固定结构之一和固定结构之二的全部零部件采用304不锈钢或者1cr18ni9ti合金钢,各零部件的边设有倒角以防止割损管子。

11、进一步地,中压蒸发器鳍片管组的同排管用槽钢和条形方钢在同一水平面上四面隔开限定留有间隙,排管用槽钢和条形方钢接触处采用点焊固定,对鳍片管限制为弹性限制以便于管子自由膨胀。

12、进一步地,模块管屏的垂直方向分为五层布置镶嵌结构,每层的中压蒸发器鳍片管分组、中压过热器鳍片管分组相互叠合形成e型镶嵌结构;同层的中压蒸发器鳍片管分组、中压过热器鳍片管分组上安装的管夹标高错开200mm。

13、进一步地,流经模块管屏的同一受热面中的流体烟气为加热源,烟气温度为286℃,其中中压过热器工质278.7℃、中压蒸发器工质245.6℃。

14、本实用新型具有如下突出的实质性特点和显著进步:

15、1、本实用新型由于在中压蒸发器系统具有中压蒸发器鳍片管组,中压蒸发器鳍片管组中的全部蒸发器鳍片管连接形成二个以上蒸发器鳍片管分组,各蒸发器鳍片管的连接处为弹性连接结构以防止损伤,形成中压蒸发器鳍片管弹性约束结构;中压过热器系统具有中压过热器鳍片管组,中压过热器鳍片管组的全部蒸发器鳍片管连接成二个以上过热器鳍片管分组,各过热器鳍片管分组通过钢结构固定,形成中压蒸发器鳍片管弹性约束结构;所述蒸发器鳍片管分组与过热器鳍片管分组叠合连接,在形成的叠合结构中,有部分过热器鳍片管嵌入中压蒸发器鳍片管组中或者有部分蒸发器鳍片管嵌入中压过热器鳍片管组中,形成e型镶嵌结构;在中压蒸发器鳍片管组与中压过热器鳍片管组的连接处设有分隔框架,以防止中压蒸发器鳍片管组与中压过热器鳍片管组串振,从而消除同排异系统模块管屏结构的内应力。因此能够解决现有技术余热锅炉中压系统的受热模块管屏存在结构不合理、易产生内应力造成受热鳍片管连接松动、产生泄漏事故等问题,具有管屏结构简单合理、消除管屏内应力、防止受热鳍片管连接松动、防止泄漏事故等突出的实质性特点和显著技术进步。

16、2、本实用新型由于中压蒸发器鳍片管束和两块中压过热器鳍片管束形成各自独立又有限制的e型镶嵌结构,可以自由膨胀但前后左右又相互限制,因此能够使整个模块形成一根整体,该模块的管屏内两种不同子系统独立膨胀,振动也得到限制保护,消除中压模块管屏内的内应力,避免混合排管焊缝老化爆管。

17、3、该改造方案结合现场条件,可以优化模块结构,不损坏原有鳍片管,如原结构模块使用多年,应考虑旧焊缝的剩余寿命,在改造期间先更换上下弯管。该改造成本低、效率高,经过机组三年的应用试验证明,效果很好,使用寿命延长,能解决受热鳍片管发生泄漏的难题,提高设备可靠性和安全性。但施工有技术难度,需要厂家或者经厂家培训的专业技术队伍实施。

本文地址:https://www.jishuxx.com/zhuanli/20240723/210268.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表