适用于冶炼还原反应炉产生的高温煤气的余热锅炉的制作方法

- 国知局

- 2024-08-01 02:52:52

本发明涉及余热锅炉,具体涉及对冶炼还原反应炉产生的高温煤气进行余热回收的余热锅炉。

背景技术:

1、冶炼还原反应炉产生的高温煤气,其中含有co、h2,并伴有大量粉尘。高温煤气在余热锅炉中进行余热回收时,不仅需要防止粉尘粘附,同时还要防止co、h2泄露。因此对于冶炼还原反应炉产生的高温煤气进行余热回收的余热锅炉,不仅在热回收效率上有待提高,其长期稳定运行也是一大难题。

技术实现思路

1、本发明需要解决的技术问题是:提供一种适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其能充分回收高温煤气的热量,并能长期有效稳定运行。

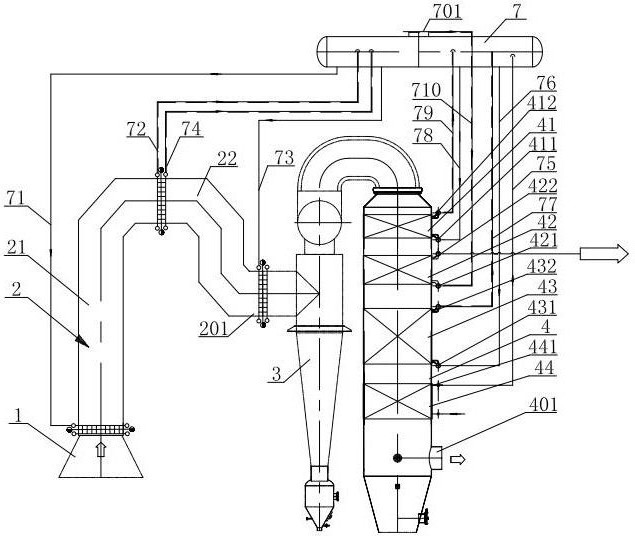

2、为解决上述问题,本发明采用的技术方案是:适用于冶炼还原反应炉产生的高温煤气的余热锅炉,包括:锅筒以及与高温煤气反应炉相连接的水冷壁结构的汽化烟道,汽化烟道出口连接有用于分离颗粒物的分离器,分离器的气体出口与竖向设置的对流换热烟道相连通,对流换热烟道的下端部设置有煤气出口,对流换热烟道中设置有若干对流换热模块,所述的对流换热模块包括由上至下依次设置的前置蒸发器、过热器、蒸发器、省煤器,每个对流换热模块都采用滑动式支撑结构设置在对流换热烟道中,每个对流换热模块的滑动式支撑结构包括:换热管组,换热管组的顶部和底部分别焊接固定设置有上部支撑和下部支撑,所述的上部支撑和下部支撑都垂直于换热管轴线方向布置,上部支撑通过若干中间固定组件与下部支撑相固定,下部支撑的底部设置有滑轮,所述的滑轮支撑在固定在对流换热烟道中的支撑梁上,滑轮能在平行于换热管组的轴线方向上来回滑动。

3、进一步地,前述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其中,每个中间固定组件的结构包括:连接杆,连接杆的上、下两端分别通过螺栓紧固在上部支撑和下部支撑上。

4、进一步地,前述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其中,所述的分离器为旋风分离器。

5、进一步地,前述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其中,对流换热烟道采用钢制圆形筒体结构。

6、进一步地,前述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其中,汽化烟道的横截面为圆形。

7、更进一步地,前述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其中,汽化烟道包括第一段汽化烟道和第二段汽化烟道,第一段汽化烟道竖直设置,第一段汽化烟道的下端与高温煤气反应炉相连接,第一段汽化烟道的上端逐步向水平方向弯折与第二段汽化烟道的上端连通,第二段汽化烟道的上端由水平向下弯折后再向水平方向弯折至第二段汽化烟道的下端出口,也即汽化烟道出口,第二段汽化烟道的下端出口与分离器连接;锅筒与第一段汽化烟道的下端之间设置有第一下降管,第一段汽化烟道的上端与锅筒之间设置有第一上升管,第二段汽化烟道的下端出口与锅筒之间设置第二下降管,第二段汽化烟道的上端与锅筒之间设置第二上升管。

8、更进一步地,前述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其中,外部给水至省煤器,省煤器输出端与锅筒之间设置第三上升管;锅筒与蒸发器输入端以及蒸发器输出端之间分别设置第四下降管以及第四上升管;前置蒸发器输入端、前置蒸发器输出端与锅筒之间分别设置第五下降管和第五上升管;锅筒的蒸汽输出端与过热器输入端通过蒸汽输送管相连通,过热器输出端输出高压过热蒸汽。

9、更进一步地,前述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其中,省煤器采用屏片式结构,所述的屏片式结构包括:在每上、下设置的两根换热管的直管段之间都焊接固定设置有扁钢。

10、本发明的优点是:一、热回收效率提高,整个余热回收锅炉能长期稳定运行。二、每个对流换热模块都采用滑动式支撑结构设置在对流换热烟道中,不仅便于安装维护,还能更好的受热膨胀变形,从而避免设备损坏,进而能长期稳定运行。三、汽化烟道以及对流换热烟道都采用圆形管道结构,这能方便密封,从而提高密封效果,有效避免泄露事故发生。

技术特征:1.适用于冶炼还原反应炉产生的高温煤气的余热锅炉,包括:锅筒以及与高温煤气反应炉相连接的水冷壁结构的汽化烟道,汽化烟道出口连接有用于分离颗粒物的分离器,分离器的气体出口与竖向设置的对流换热烟道相连通,对流换热烟道的下端部设置有煤气出口,其特征在于:对流换热烟道中设置有若干对流换热模块,所述的对流换热模块包括由上至下依次设置的前置蒸发器、过热器、蒸发器、省煤器,每个对流换热模块都采用滑动式支撑结构设置在对流换热烟道中,每个对流换热模块的滑动式支撑结构包括:换热管组,换热管组的顶部和底部分别焊接固定设置有上部支撑和下部支撑,所述的上部支撑和下部支撑都垂直于换热管轴线方向布置,上部支撑通过若干中间固定组件与下部支撑相固定,下部支撑的底部设置有滑轮,所述的滑轮支撑在固定在对流换热烟道中的支撑梁上,滑轮能在平行于换热管组的轴线方向上来回滑动。

2.根据权利要求1所述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其特征在于:每个中间固定组件的结构包括:连接杆,连接杆的上、下两端分别通过螺栓紧固在上部支撑和下部支撑上。

3.根据权利要求1所述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其特征在于:所述的分离器为旋风分离器。

4.根据权利要求1或2或3所述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其特征在于:对流换热烟道采用钢制圆形筒体结构。

5.根据权利要求1或2或3所述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其特征在于:汽化烟道的横截面为圆形。

6.根据权利要求5所述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其特征在于:汽化烟道包括第一段汽化烟道和第二段汽化烟道,第一段汽化烟道竖直设置,第一段汽化烟道的下端与高温煤气反应炉相连接,第一段汽化烟道的上端逐步向水平方向弯折与第二段汽化烟道的上端连通,第二段汽化烟道的上端由水平向下弯折后再向水平方向弯折至第二段汽化烟道的下端出口,也即汽化烟道出口,第二段汽化烟道的下端出口与分离器连接;锅筒与第一段汽化烟道的下端之间设置有第一下降管,第一段汽化烟道的上端与锅筒之间设置有第一上升管,第二段汽化烟道的下端出口与锅筒之间设置第二下降管,第二段汽化烟道的上端与锅筒之间设置第二上升管。

7.根据权利要求1或2或3所述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其特征在于:外部给水至省煤器,省煤器输出端与锅筒之间设置第三上升管;锅筒与蒸发器输入端以及蒸发器输出端之间分别设置第四下降管以及第四上升管;前置蒸发器输入端、前置蒸发器输出端与锅筒之间分别设置第五下降管和第五上升管;锅筒的蒸汽输出端与过热器输入端通过蒸汽输送管相连通,过热器输出端输出高压过热蒸汽。

8.根据权利要求1或2或3所述的适用于冶炼还原反应炉产生的高温煤气的余热锅炉,其特征在于:省煤器采用屏片式结构,所述的屏片式结构包括:在每上、下设置的两根换热管的直管段之间都焊接固定设置有扁钢。

技术总结本发明公开了一种适用于冶炼还原反应炉产生的高温煤气的余热锅炉,包括:锅筒以及与高温煤气反应炉相连接的水冷壁结构的汽化烟道,汽化烟道出口连接有用于分离颗粒物的分离器,分离器与对流换热烟道相连通,对流换热烟道中设置有若干对流换热模块,所述的对流换热模块包括由上至下依次设置的前置蒸发器、过热器、蒸发器、省煤器,每个对流换热模块的滑动式支撑结构包括:换热管组,换热管组的顶部和底部分别固定设置有上部支撑和下部支撑,上部支撑通过若干中间固定组件与下部支撑相固定,下部支撑的底部的滑轮支撑在支撑梁上。本发明的优点在于:安装维护方便,热回收效率提高,整个余热回收锅炉能长期稳定运行。技术研发人员:钱飞舟,葛卫东,刘友洪,张卫兵受保护的技术使用者:苏州海陆重工股份有限公司技术研发日:技术公布日:2024/3/5本文地址:https://www.jishuxx.com/zhuanli/20240723/210468.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表