一种适用于循环流化床锅炉的点火方法与流程

- 国知局

- 2024-08-01 02:42:17

本发明涉及循环流化床锅炉加热,具体涉及一种适用于循环流化床锅炉的点火方法。

背景技术:

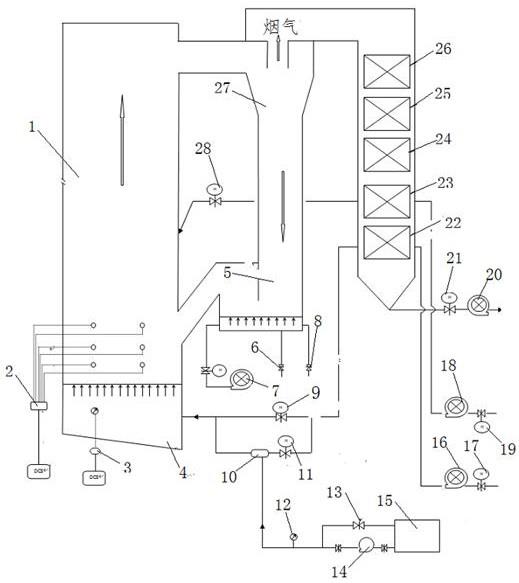

1、循环流化床锅炉通过流化风将煤颗粒、生物质等燃料及床料从炉膛底部吹起,使颗粒处于流化状态并进行燃烧。烟气携带部分细颗粒离开炉膛进入气固分离器,分离器捕获飞灰中的颗粒,通过返料器回到炉膛,形成固体颗粒的循环。炉膛内存有大量处于流化状态的惰性固体颗粒床料,主要成分是煤燃烧后剩余的灰分,这部分颗粒不参与燃烧反应。由于高温床料有很强的蓄热能力,提高了燃料在炉膛内的停留时间,并且有较高的燃烧效率,因此循环流化床锅炉具有燃料适用范围广的特点;循环流化床锅炉能够在相对较低的燃烧温度(800-900℃)下稳定燃烧,相比于煤粉锅炉,氮氧化物生成较低;通过炉膛内添加石灰石,可以燃烧过程中将二氧化硫脱除,极大降低了脱硫成本。基于以上优势,循环流化床锅炉是大规模清洁利用高硫及高灰煤、矸石、洗中煤、煤泥和生物质等燃料的最佳选择。

2、循环流化床锅炉现有点火步骤:(1)、启动引、送风机、返料风机;(2)、打入点火用床料;(3)、做冷态特性试验;(4)、确定最低床料流化风量;(5)、调整点火风门100%全开,流化风门10%开度,按操作规范点火;(6)、锅炉炉膛平均床温达到650℃时进行脉冲式投煤;(7)、根据升温变化,氧量变化,调整风、煤量,6-8小时使炉膛温度升温到正常运行温度850℃。

3、由于循环流化床锅炉的返料系统作为外循环装置,在正常运行中能达到循环灰与炉膛之间压力自动平衡,无需作调整,无调节方式。因此在点火过程中也无调节方式,导致点火升温时因返料系统中的循环冷灰不断返入炉膛内吸收热量,致使炉膛床温达到450℃后升温缓慢甚至反复波动出现结焦风险造成事故停炉。

技术实现思路

1、本发明旨在解决炉膛床温升温缓慢和炉膛床温反复波动出现结焦风险等问题,提供一种适用于循环流化床锅炉的点火方法,循环流化床锅炉返料器作为外循环装置,在正常运行中能够达到料阻及循环自动平衡无需进行循环灰量的调整控制床温的升降,因此本发明是在点火时利用返料器风室排气阀开度大小调节循环灰量,提升炉膛升温速率。

2、本发明的目的是通过以下技术方案实现的:

3、一种适用于循环流化床锅炉的点火方法,包括以下步骤:

4、步骤一、准备燃料,启动返料风机,打入备用床料,静止床料层厚度控制在450-550mm;

5、步骤二、做冷态试特性试验;

6、步骤三、确定床料最低流化风量;

7、步骤四、调整点火风门100%全开,流化风门10%开度,按点火程序点火;

8、步骤五、点火后根据床温上升速度进行油压调整;当炉膛床层平均温度达到450℃时,开启返料器风室排气阀开度到60%,风室压力11kpa降低到6kpa;

9、步骤六、炉膛床料平均温度达到550℃时进行脉冲式投煤;

10、步骤七、以脉冲式投煤方式使炉膛床层平均温度达到700℃时可调整给煤机转速至120r/m连续给煤,炉膛床层平均温度上升到750℃时,增加一次风机进口调节风门开度,在最低流化风量基础上增加3000m3/h风量,炉膛床层平均温度达到850℃时,启动二次风机,保持烟气氧量不低于8%;

11、步骤八、缓慢关闭返料器风室排气阀,提高压力,逐步增加循环灰量,当下降到750℃时,减少2000m3/h一次风量,增加给煤机转速至150r/min,炉膛床层平均温度变化率在+5℃/min并持续增加时,增加一次风机进口调节风门开度,增加3000m3/h一次风量,并增加二次风机进口调节风门开度,保持烟气氧量不低于6%,直至排气阀全部关完。

12、优选的,所述步骤一中,所述燃料的粒径小于10mm,所述燃料的含碳量小于2%。

13、优选的,所述步骤二中,冷态试特性试验包括以下试验:

14、(1)、电动门、风门及调节挡板检查;

15、(2)、测量引风机、一次风机、返料风机、二次风机的风量和压头,较核引风机、一次风机、返料风机、二次风机是否达到铭牌参数,能否满足热态运行要求;

16、(3)、测量锅炉严密性;

17、(4)、测量锅炉空床阻力,检查布风板布风均匀性;

18、(5)、测量临界流化风量;

19、(6)、校核给煤机的出力,考核给煤机系统性能;

20、(7)、物料循环系统性能试验;

21、(8)、启动引风机和一次风机,进行空板阻力试验。

22、优选的,所述步骤三中,冷态特性试验结束后,停运返料风机、一次风机、引风机,快速关闭一次风机进口调节挡板、流化风调节挡板和引风机进口调节挡板,观察炉膛内静止料层平整度;整体平整无料堆现象后重新启动引风机、一次风机、返料风机,保持负压-0.08kpa,逐步增加一次风机进口调节风门开度,直至整个床料层沸腾无“死区”,记录此状态下一次风机电流、一次风量、一次风机进口调节风门开度和床层压力值,此时的一次风量即为此料层下的最低流化风量。

23、优选的,所述步骤四中,按点火程序点火:开启吹扫、关闭吹扫、推进电子点火枪,开启高能电子燃烧器打火、开启油角阀,观火境观察点燃后,退出电子点火枪。

24、优选的,所述步骤五中,当床温变化率低于1℃/min时,调整回油阀开度关小方式,从初始油压0.8mpa调整到1.0mpa,以0.2mpa/次为标准递增调整。

25、优选的,所述步骤六中,脉冲式投煤为:启动给煤机调整转速100r/m运行3分钟后停止,观察烟气氧量出现下降且原有氧量值下降到2%后有上涨趋势时再次启动给煤机。

26、优选的,所述步骤八中,返料器风室排气阀的关闭情况如下:

27、(1)、调整返料器风室排气阀开度到50%,风室压力增加到7kpa,维持10分钟;

28、(2)、调整返料器风室排气阀开度到40%,风室压力增加到8kpa,维持10分钟;

29、(3)、调整返料器风室排气阀开度到30%,风室压力增加到9kpa,维持10分钟;

30、(4)、调整返料器风室排气阀开度到20%,风室压力增加到10kpa,维持30分钟,返料器内循环灰温度逐步上涨到600℃;

31、(5)、调整返料器风室排气阀开度到10%,风室压力增加到11kpa,维持30分钟,返料器内循环灰温度逐步上涨到750℃;

32、(6)、返料器风室排气阀开度关到0%,炉膛床料平均温度平稳上升到正常运行温度880℃。

33、本技术方案的有益效果如下:

34、一、本发明提供的一种适用于循环流化床锅炉的点火方法,缩短点火时间,节约点火柴油消耗量。

35、二、本发明提供的一种适用于循环流化床锅炉的点火方法,在热电联产领域,可减少锅炉灭火后启炉恢复时间,减少损失。

技术特征:1.一种适用于循环流化床锅炉的点火方法,其特征在于:

2.根据权利要求1所述的一种适用于循环流化床锅炉的点火方法,其特征在于:所述步骤一中,所述燃料的粒径小于10mm,所述燃料的含碳量小于2%。

3.根据权利要求2所述的一种适用于循环流化床锅炉的点火方法,其特征在于:所述步骤二中,冷态试特性试验包括以下试验:

4.根据权利要求3所述的一种适用于循环流化床锅炉的点火方法,其特征在于:所述步骤三中,冷态特性试验结束后,停运返料风机、一次风机、引风机,快速关闭一次风机进口调节挡板、流化风调节挡板和引风机进口调节挡板,观察炉膛内静止料层平整度;整体平整无料堆现象后重新启动引风机、一次风机、返料风机,保持负压-0.08kpa,逐步增加一次风机进口调节风门开度,直至整个床料层沸腾无“死区”,记录此状态下一次风机电流、一次风量、一次风机进口调节风门开度和床层压力值,此时的一次风量即为此料层下的最低流化风量。

5.根据权利要求4所述的一种适用于循环流化床锅炉的点火方法,其特征在于:所述步骤四中,按点火程序点火:开启吹扫、关闭吹扫、推进电子点火枪,开启高能电子燃烧器打火、开启油角阀,观火境观察点燃后,退出电子点火枪。

6.根据权利要求5所述的一种适用于循环流化床锅炉的点火方法,其特征在于:所述步骤五中,当床温变化率低于1℃/min时,调整回油阀开度关小方式,从初始油压0.8mpa调整到1.0mpa,以0.2mpa/次为标准递增调整。

7.根据权利要求6所述的一种适用于循环流化床锅炉的点火方法,其特征在于:所述步骤六中,脉冲式投煤为:启动给煤机调整转速100r/m运行3分钟后停止,观察烟气氧量出现下降且下降到一定值后有上涨趋势时再次启动给煤机。

8.根据权利要求7所述的一种适用于循环流化床锅炉的点火方法,其特征在于:所述步骤八中,返料器风室排气阀的关闭情况如下:

技术总结本发明公开了一种适用于循环流化床锅炉的点火方法,属于循环流化床锅炉加热技术领域,包括以下步骤:准备燃料,启动返料风机,打入备用床料,静止床料层厚度不低于500mm;做冷态试特性试验;确定床料最低流化风量;调整点火风门100%全开,流化风门10%开度,按操作规范点火;点火后根据床温上升速度进行油压调整;当炉膛床层平均温度达到450℃时,开启返料器风室排气阀开度到60%,风室压力11Kpa降低到6Kpa;炉膛床料平均温度达到550℃时进行脉冲式投煤;逐步调整一次风量和二次风量;缓慢关闭返料器风室排气阀,提高压力,逐步增加循环灰量,调节给煤量、一次风量和二次风量,直至排气阀全部关完。技术研发人员:熊孝勇,张西平,郭强,金书轩,曾强,陈效受保护的技术使用者:四川省宜宾惠美线业有限责任公司技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240724/209768.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表