一种铁路机车电缆外护套挤出组件的制作方法

- 国知局

- 2024-08-01 03:07:20

本技术属于电缆制造,特别涉及一种铁路机车电缆外护套挤出组件。

背景技术:

1、由于机车电缆所用护套材料多为低烟无卤阻燃耐油材料,该材料的流动性较差,采用挤管式模具生产会导致护套表面粗糙且生产过程中容易断胶;采用半挤管模具可解决断胶问题,但是多芯电缆成缆后线芯之间有间隙且不够圆整,半挤管模具生产过程中压力不够,护套与缆芯结合不够紧密会导致外护套不够圆整,无法满足客户需求;采用挤压式模具可解决以上问题,生产过程中通过模具将较大压力的物料挤压到缆芯上,然后通过模套呈线段挤压成圆整的护套,护套与内层结合紧密,所得电缆外观光滑圆整。但是由于机车电缆缆芯多为镀锡编织屏蔽缆芯,某些特定场合需要用到铝箔+镀锡铜丝双复合屏蔽模式以防止高低频电磁波干扰,编织层和内层摩擦力小,采用挤压式模具生产时存在以下问题:

2、1.模具挤出压力较大时,护套表面圆整,但塑料往后的挤压会导致编织层回缩、堆积,生产过程中要经常截线分段,无法满足大长度的生产需求,造成材料浪费,并且无法保证外观质量;

3、2.模具挤出压力较小时,导致护套表面不圆整;为保证外观圆整,需在满足标准最大外径的基础上加大外护套厚度0.3-0.5mm,让更多的塑料填满缆芯间隙和编织间隙,造成很大的材料浪费;

4、3.如使用包带等方式固定编织丝时,生产过程中塑料往后的挤压会导致包带的回缩、堆积,仍无法满足的生产需求。

5、4.现有的冷却设备仅仅通过喷淋的方式对电缆降温,降温效率较低。

技术实现思路

1、本实用新型的目的在于提供一种铁路机车电缆外护套挤出组件,旨在解决上述背景技术中现有技术存在的问题。

2、为实现上述目的,本实用新型采用的技术方案是:

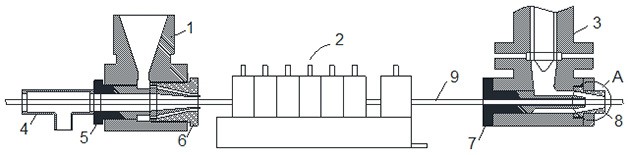

3、一种铁路机车电缆外护套挤出组件,包括电缆依次穿过的第一挤出机、冷却机构和第二挤出机,所述第一挤出机通过挤管式模具向电缆挤出第一护层,所述第二挤出机通过挤压式模具向第一护层外侧挤出第二护层,所述冷却机构包括集水槽,以及设置于集水槽槽口的喷淋室、喷吹室和干燥室,所述喷淋室用于向第一护层喷淋冷却水,所述喷吹室用于快速吹落第一护层表面的冷却水滴,喷淋室与喷吹室交替设置,所述干燥室设有供电缆穿过的第三筒状通道,所述第三筒状通道内周向均匀螺旋设置朝向电缆的第二喷吹头,所述第二喷吹头用于干燥第一护层。

4、进一步的,所述喷淋室设有供电缆穿过的第一筒状通道,所述第一筒状通道内周向均匀设置朝向电缆的喷淋头,所述喷吹室设有供电缆穿过的第二筒状通道,所述第二筒状通道内周向均匀设置朝向电缆的第一喷吹头。

5、进一步的,所述集水槽通过连接部与干燥室连接,所述干燥室与连接部转动配合,干燥室呈圆筒状结构并套设齿圈,所述连接部设有驱动电机,所述驱动电机的输出端设置齿轮,所述齿轮与齿圈啮合,干燥室和连接部分别采用空腔结构,并且干燥室与连接部连通,连接部设有用于连接外部供气的第三进气接头。

6、进一步的,所述第一挤出机的挤出模具采用长嘴模芯和第一模套,所述长嘴模芯的端口穿出第一模套承线口端部1-2mm。

7、进一步的,所述第一挤出机设置抽真空装置。

8、进一步的,所述第二挤出机的挤出模具采用无嘴模芯和第二模套,所述无嘴模芯的端口与第二模套承线口端部的距离是5-7mm。

9、进一步的,所述第一筒状通道和第二筒状通道的底部分别设有用于连通集水槽的排水槽。

10、进一步的,所述第一护层是pe护层。

11、进一步的,所述第二护层是低烟无卤阻燃耐油层。

12、相比于现有技术的缺点和不足,本实用新型具有以下有益效果:

13、1.本实用新型提供一种铁路机车电缆外护套挤出组件,第一挤出机、冷却机构和第二挤出机配合,其中,第一挤出机采用挤管式模具挤出第一护层,第一护层采用pe材料,冷却机构中,喷淋室向第一护层喷淋冷却水,第一护层温度快速降低并形成褶皱,喷吹室喷吹第一护层,吹落第一护层表面的水滴,通过交替喷淋和喷吹第一护层,使第一护层快速降温,降低褶皱处残留的残留水,最后通过干燥室内,第二喷吹头多角度喷吹第一护层,实现对第一护层的全面干燥,第二挤出机采用挤压式模具向第一护层外侧挤出第二护层,第二护层采用低烟无卤阻燃耐油材料,相较于现有的挤出设备,该铁路机车电缆外护套挤出组件采用连续共挤的挤出方式,设置第一护层以避免电缆的编织层回缩、堆积,冷却机构使第一护层快速降温褶皱,褶皱有利于增加第一护层与第二护层之间的附着力,不容易脱胶,有利于较大长度的生产,同时电缆具有良好的圆整度,并且材料浪费较少。

14、2.驱动电机通过尺寸和齿条的传动结构带动干燥室转动,配合螺旋布设的第二喷吹头旋转喷吹第一护层表面,有利于第一护层的充分干燥。

技术特征:1.一种铁路机车电缆外护套挤出组件,其特征在于,包括电缆(9)依次穿过的第一挤出机(1)、冷却机构(2)和第二挤出机(3),所述第一挤出机(1)通过挤管式模具向电缆(9)挤出第一护层(23),所述第二挤出机(3)通过挤压式模具向第一护层(23)外侧挤出第二护层,所述冷却机构(2)包括集水槽(10),以及设置于集水槽(10)槽口的喷淋室(11)、喷吹室(12)和干燥室(13),所述喷淋室(11)用于向第一护层(23)喷淋冷却水,所述喷吹室(12)用于快速吹落第一护层(23)表面的冷却水滴,喷淋室(11)与喷吹室(12)交替设置,所述干燥室(13)设有供电缆(9)穿过的第三筒状通道(19),所述第三筒状通道(19)内周向均匀螺旋设置朝向电缆(9)的第二喷吹头(18),所述第二喷吹头(18)用于干燥第一护层。

2.如权利要求1所述的铁路机车电缆外护套挤出组件,其特征在于,所述喷淋室(11)设有供电缆(9)穿过的第一筒状通道(15),所述第一筒状通道(15)内周向均匀设置朝向电缆(9)的喷淋头(14),所述喷吹室(12)设有供电缆(9)穿过的第二筒状通道(17),所述第二筒状通道(17)内周向均匀设置朝向电缆(9)的第一喷吹头(16)。

3.如权利要求1所述的铁路机车电缆外护套挤出组件,其特征在于,所述集水槽(10)通过连接部(27)与干燥室(13)连接,所述干燥室(13)与连接部(27)转动配合,干燥室(13)呈圆筒状结构并套设齿圈(25),所述连接部(27)设有驱动电机(28),所述驱动电机(28)的输出端设置齿轮(26),所述齿轮(26)与齿圈(25)啮合,干燥室(13)和连接部(27)分别采用空腔结构,并且干燥室(13)与连接部(27)连通,连接部(27)设有用于连接外部供气的第三进气接头(29)。

4.如权利要求1所述的铁路机车电缆外护套挤出组件,其特征在于,所述挤管式模具包括长嘴模芯(5)和第一模套(6),所述长嘴模芯(5)的端口穿出第一模套(6)承线口端部1-2mm。

5.如权利要求4所述的铁路机车电缆外护套挤出组件,其特征在于,所述第一挤出机(1)设置抽真空装置(4)。

6.如权利要求5所述的铁路机车电缆外护套挤出组件,其特征在于,所述挤压式模具包括无嘴模芯(7)和第二模套(8),所述无嘴模芯(7)的端口与第二模套(8)承线口端部的距离是5-7mm。

7.如权利要求2所述的铁路机车电缆外护套挤出组件,其特征在于,所述第一筒状通道(15)和第二筒状通道(17)的底部分别设有用于连通集水槽(10)的排水槽(24)。

8.如权利要求1所述的铁路机车电缆外护套挤出组件,其特征在于,所述第一护层(23)是pe护层。

9.如权利要求8所述的铁路机车电缆外护套挤出组件,其特征在于,所述第二护层是低烟无卤阻燃耐油层。

技术总结本技术公开一种铁路机车电缆外护套挤出组件,属于电缆制造技术领域,包括电缆依次穿过的第一挤出机、冷却机构和第二挤出机,第一挤出机用于向电缆挤出第一护层,第二挤出机用于向第一护层外侧挤出第二护层,冷却机构包括集水槽,以及设置于集水槽槽口的喷淋室、喷吹室和干燥室,喷淋室用于向第一护层喷淋冷却水,喷吹室用于快速吹落第一护层表面的冷却水滴,喷淋室与喷出室交替设置,使第一护层快速冷却,干燥室设有供电缆穿过的第三筒状通道,第三筒状通道内周向均匀螺旋设置朝向电缆的第二喷吹头,第二喷吹头用于干燥第一护层。本技术通过连续共挤的方式一次性挤出第一护层和第二护层,电缆具有良好的圆整度。技术研发人员:谢宣昊,闫春子,刘旭东,马骥,李俊霞受保护的技术使用者:天水铁路电缆有限责任公司技术研发日:20231108技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240723/211516.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表