一种原位硫化交联超临界注射发泡设备及工艺

- 国知局

- 2024-08-01 03:12:46

本发明涉及超临界注射发泡工艺,具体涉及一种原位硫化交联超临界注射发泡设备及工艺。

背景技术:

1、泡沫塑料的注射制备技术根据致孔剂的不同,可以分为化学注射发泡和物理注射发泡两大类别。

2、其中化学发泡技术将发泡剂以一定比例与物料预先混合,经由螺杆熔融塑化后注入模腔中,发泡剂受热分解释放出气体,从而形成多孔结构。物理发泡成型则是以气体作为致孔剂进行发泡,以目前商业化应用最广的mucell技术为例,超临界状态下的氮气或者二氧化碳气通过注气装置注入专用塑化螺杆的前后止逆阀间,经由螺杆的塑化作用与塑料熔体混合均匀,形成富气体熔体,最终注入模腔中。注射过程中巨大的压力降造成体系的热力学不稳定性提高,从而诱发泡孔成核生长。

3、然而,对于以eva为例的基体强度极低的此类聚合物弹性体材料,采用物理发泡剂直接进行注射发泡会产生泡孔尺寸较大,泡孔分布难以控制,泡孔结构也很差。并且,发泡后的材料无法稳定地锁闭气体,发泡材料在放置一段时间即会因气体逸出而发生严重的收缩,影响产品的使用。因此,对于eva弹性体材料,目前所采用的发泡工艺多为化学注射发泡,化学模压发泡,超临界釜压发泡。其中,化学注射发泡和化学模压发泡采用以偶氮二甲酰胺(ac)为首的一类化学发泡剂,超临界釜压发泡则将胚体置于超临界发泡釜中间歇式地进行发泡。这些目前所用的eva发泡工艺无一例外都需要对eva体系进行交联处理,提高eva熔体强度,从而得到尺寸稳定,泡孔结构良好的发泡制品。对eva材料进行交联处理时,通常将过氧化二异丙苯(dcp)等过氧化物交联剂加入材料体系中,达到硫化交联目的。然而,对于传统超临界注射发泡过程,若在聚合物熔体离开料筒前完全交联,过高的熔体黏度会使螺杆转动困难,甚至抱死螺杆,注入的超临界流体与熔体难以混合分散。若聚合物熔体离开料筒前没有完全交联,而是在注塑模具中完成交联,由于混合有超临界流体的eva熔体在离开料筒进入注塑机喷嘴与模具流道时会迅速发生相分离,溶解的气体从体系中逸散从而产生发泡,此后的交联并不能改性已经形成的差泡孔结构。因此,针对传统超临界注射成型不能应用于硫化交联材料的弊端,必须要对成型过程的工艺和装备进行改进。

技术实现思路

1、针对现有技术中存在的技术问题,本发明的目的是:提供一种原位硫化交联超临界注射发泡设备及工艺,以实现均匀、稳定的硫化交联材料的超临界注射发泡。

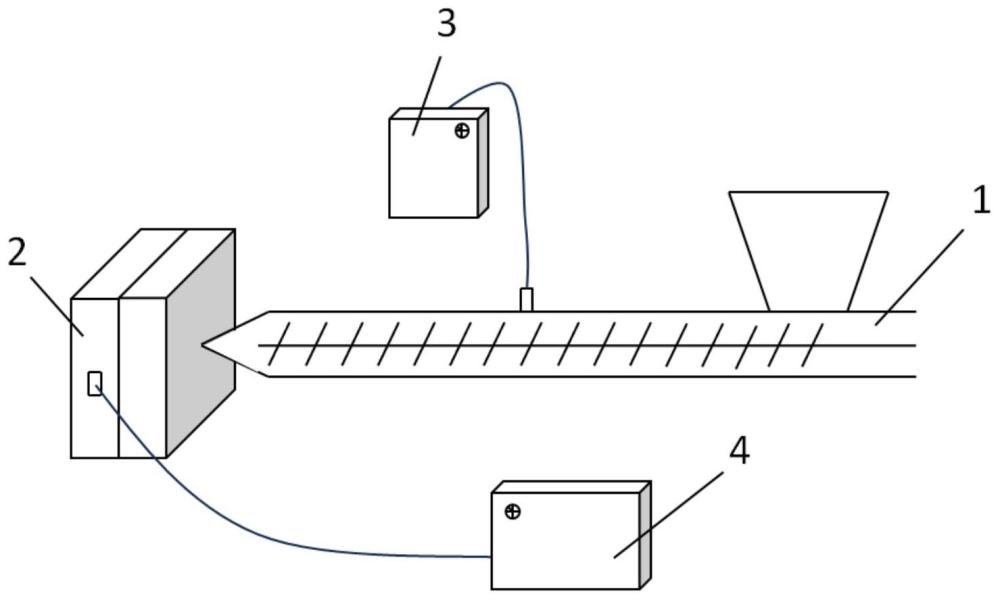

2、为了达到上述目的,本发明采用如下技术方案:一种原位硫化交联超临界注射发泡设备,包括注塑机、超临界流体注入系统、原位交联注塑发泡用模具和气体正压力控制系统;超临界流体注入系统用于向注塑机注入超临界流体,注塑机用于向原位交联注塑发泡用模具中注入材料;原位交联注塑发泡用模具设有模腔,模腔的外侧环绕有气压控制回路,气压控制回路通过气隙连通模腔,原位交联注塑发泡用模具的外侧设有连通气压控制回路的气压控制接口,气压控制接口用于连接气体正压力控制系统。

3、作为一种优选,原位交联注塑发泡用模具包括前模和后模,模腔位于前模与后模之间,前模安装有多个压力传感器,压力传感器用于检测气压控制回路的气体压力;压力传感器为压电式压力传感器,原位交联注塑发泡用模具的外侧连接有接线盒,原位交联注塑发泡用模具与接线盒之间设有酚醛树脂隔热板,接线盒与压力传感器通过线缆连接,接线盒设有用于外部数据采集的信号接口。

4、作为一种优选,压力传感器上设有一级密封圈和二级密封圈,一级密封圈和二级密封圈分别套接于压力传感器的探头的外侧,一级密封圈相对于二级密封圈靠近压力传感器的压力检测面,二级密封圈的密封性比一级密封圈的密封性强。

5、作为一种优选,气隙的数量为多个,气隙的高度不大于0.1mm,宽度不大于10mm。

6、作为一种优选,原位交联注塑发泡用模具的分型面上设有热固性聚酰亚胺密封垫环;前模设有与模腔连通的浇口,浇口处设有黄铜制成的密封镶件,密封镶件用于注塑机的喷嘴与浇口之间的密封。

7、作为一种优选,热固性聚酰亚胺密封垫环厚度为4.3mm,压缩量为0.3mm,工作时预压紧力45mpa,设计有凸台,以压环固定,避免脱落。

8、作为一种优选,前模安装有连通模腔的浇口套,前模的内部设置有隔离冷却水路,隔离冷却水路设置于浇口套的中段的外侧。

9、作为一种优选,原位交联注塑发泡用模具包括电加热器和热电偶,电加热器和热电偶用于调控模腔的温度。

10、作为一种优选,模腔表面需进行晒纹处理,以确保脱模的顺利进行。

11、一种原位硫化交联超临界注射发泡工艺,包括依次进行的熔胶阶段、充填保压阶段和反压交联阶段;

12、在熔胶阶段,超临界流体注入系统将超临界流体注入注塑机中,注塑机内的熔体与超临界流体在硫化温度以下均匀塑化,形成含有硫化交联剂的富气体熔体;

13、在填充保压阶段,注塑机的喷嘴与原位交联注塑发泡用模具密封连接,通过气体正压力控制系统向原位交联注塑发泡用模具充气,使模腔内的压力达到预设压力值,压力稳定后,喷嘴将富气体熔体注入原位交联注塑发泡用模具中,在注入过程中,气体正压力控制系统保持模腔内的压力稳定;

14、在反压交联阶段,富气体熔体中的交联剂分解,交联开始,交联完成后,关闭气体正压力控制系统,打开模具执行发泡动作。

15、作为一种优选,预设压力值在10~20mpa范围内;在反压交联阶段,交联过程中,通过气体正压力控制系统将模腔内的压力保持在预设压力值,模腔内的温度高于硫化交联剂分解温度。

16、作为一种优选,熔体主要由下述重量份的原料制成:va含量26%的eva原料75份、va含量40%的eva原料25份、bibp交联剂0.6份。

17、总的说来,本发明具有如下优点:

18、(1)本发明通过专用的原位硫化交联注射发泡模具,搭配有超临界流体注入系统和气体正压力控制系统,结合全电动注塑机的动作协同,使富气体熔气填充过程中保持稳定的高压力状态,彻底解决了eva富气体熔体离开料筒后即产生发泡的难题,将熔体发泡时间点延迟至模具内交联结束后,成功实现了eva鞋材的物理注射发泡成型。相比传统化学发泡法,该工艺绿色环保,无毒无害,流程自动化程度高,从喂料到成型无需额外人工操作,发泡产品形状尺寸可控。

19、(2)本发明通过在模腔的周围均匀布置气隙,并对模具设计了整体的密封措施,使模腔内的压力可以稳定、均匀、快速地被调控,以满足延迟发泡以及交联的要求。

20、(3)本发明通过对压力传感器设计两级密封,其中一级密封圈可以起到节流作用,主要是减小中部的压力,避免影响压力传感器的精度,二级密封圈的密封性较一级密封圈强,起到绝对密封的作用,两级密封的设计可以适应本发明工艺中的高压环境,保证压力传感器测量的精确性。

21、(4)本发明通过调整了熔体的材料配方,使得熔胶过程的温升可控性好,避免了溶胶过程熔体发生交联,进而避免了出现熔体破裂现象,使得物料在模具中的填充稳定可靠。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212001.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表