一种金属-塑料复合导轨及其成型方法和车辆天窗与流程

- 国知局

- 2024-08-01 03:13:00

本发明涉及车辆天窗导轨,具体涉及一种金属-塑料复合导轨及其成型方法和车辆天窗。

背景技术:

1、车辆天窗是指安装在车辆车顶的窗户,天窗导轨是天窗的重要部件之一,目前常见的天窗导轨按材料区分大致分为以下两类:

2、1.传统的金属导轨:此类导轨通常采用铝合金或镀锌材料冲压成型,优点是具有优秀的机械性能、良好的耐腐蚀性、较高的可持续性;但也受制于成本、传导性能和受限于长度和重量;对于特定的运用场景需要评估和选择合适的导轨材料;且金属导轨的重量重,维护和更换成本高,由于车身内空间有限,轻量化小型化的影响限制较多。

3、2.塑料导轨:现有技术通常使用注射工艺一体成型,优点是重量轻、具有低摩擦和低噪音的特性,能够适应高温、低温、潮湿等恶劣环境;但塑料导轨的强度和刚度一般较金属导轨低,在一些高负荷高速运动或精度要求较高的运用中,塑料导轨可能无法满足需求,容易发生变形和断裂的情况,此外塑料导轨的温度稳定性也较差,当温度超过其耐热极限时,塑料导轨可能发生变形或失去原有的性能。

技术实现思路

1、针对上述问题,本发明的第一个目的是提供一种金属-塑料复合导轨的成型方法,该方法的制造成本相对较低,且无需表面处理,能够提高生产效率,降低产品成本。

2、本发明的第二个目的是提供一种金属-塑料复合导轨,该金属-塑料复合导轨在不同的工作环境中表现出能适应高温、低温、潮湿等极端条件,并保持稳定的性能;且其具有较轻的重量和较高的强度。

3、本发明的第三个目的是提供一种车辆天窗。

4、本发明所采用的第一个技术方案是:一种金属-塑料复合导轨的成型方法,包括以下步骤:

5、s1:制备导轨金属件,所述导轨金属件包括导轨的安装孔侧金属件和与所述安装孔侧金属件连接的金属连接件;

6、s2:配制塑料原材料;

7、s3:将所述塑料原材料注塑至所述金属连接件的表面,并注塑成型与金属连接件连接为一体的滑轨侧和软轴回孔槽,从而形成金属-塑料复合导轨。

8、优选地,所述导轨金属件还包括导轨的滑槽金属件或/和软轴回孔槽金属件。

9、优选地,所述制备导轨金属件包括:

10、将金属片通过冲裁、弯曲、拉深、局部成型工艺制作成所需形状,并对零件表面进行抛光,即制备得到导轨金属件。

11、优选地,所述导轨金属件所采用的金属为铝合金。

12、优选地,所述塑料原材料包括聚乙烯、聚丙烯、丙烯腈-丁二烯-苯乙烯塑料中的一种或多种。

13、优选地,将所述塑料原材料注塑至所述金属连接件的表面包括:

14、1)采用热反应胶对所述金属连接件进行表面处理;

15、2)将安装孔侧金属件和表面处理后的金属连接件放置于注塑机的模具中,通过注塑机将所述塑料原材料注塑至所述金属连接件表面,并注塑成型与金属连接件连接为一体的滑轨侧和软轴回孔槽,从而形成金属-塑料复合导轨。

16、优选地,所述导轨金属件还包括滑槽金属件或/和软轴回孔槽金属件;

17、采用热反应胶对所述滑槽金属件或/和软轴回孔槽金属件进行表面处理;

18、将安装孔侧金属件和表面处理后的金属连接件,以及表面处理后的滑槽金属件或/和软轴回孔槽金属件放置于注塑机的模具中,通过注塑机将所述塑料原材料注塑至所述金属连接件表面,形成连接件;

19、通过注塑机将所述塑料原材料注塑至滑槽金属件或/和软轴回孔槽金属件表面,形成滑轨侧或/和软轴回孔槽;

20、安装孔侧金属件和滑轨侧通过连接件连接为一体,软轴回孔槽设置在连接件和滑轨侧之间的上方,从而形成金属-塑料复合导轨。

21、优选地,所述热反应胶为丁晴橡胶/酚醛树脂,或饱和聚氨酯/环氧树脂。

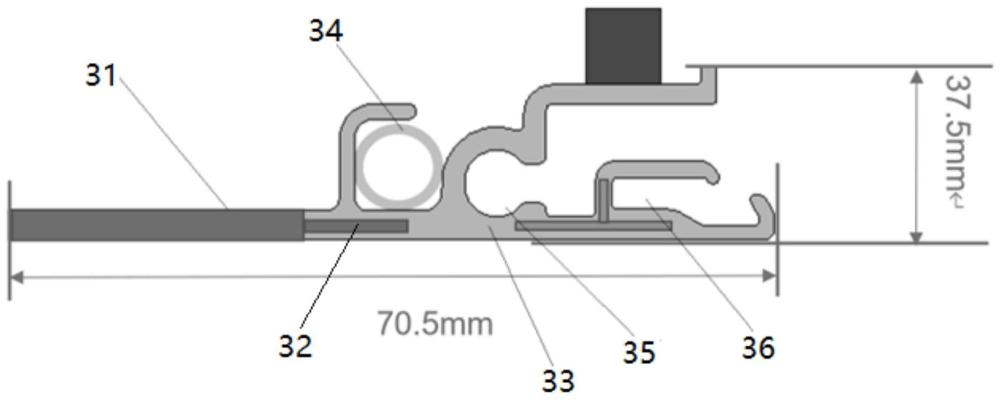

22、本发明所采用的第二个技术方案是:根据第一个技术方案中所述的成型方法制备得到的金属-塑料复合导轨。

23、本发明所采用的第三个技术方案是:一种车辆天窗,包括前梁本体、后梁本体、第一拉锁、遮阳帘、第二拉锁、驱动电机和如第二个技术方案中所述的第一金属-塑料复合导轨、第二金属-塑料复合导轨;

24、其中,所述第一金属-塑料复合导轨和第二金属-塑料复合导轨的一端分别与前梁本体连接,另一端分别与后梁本体相连;遮阳帘的一侧通过第一拉锁的卡角固定在第一金属-塑料复合导轨的滑槽中;遮阳帘的另一侧通过第二拉锁的卡角固定在第二金属-塑料复合导轨的滑槽中;驱动电机与第一拉锁连接,且均固定在前梁本体上。

25、上述技术方案的有益效果:

26、(1)本发明提供的一种金属-塑料复合导轨的成型方法具有成本优势,相对于传统的金属导轨,金属-塑料复合导轨的制造成本相对较低,且无需表面处理。能够提高生产效率,降低产品成本。

27、(2)本发明提供一种金属-塑料复合导轨能够承受较大的负荷并保持良好的稳定性,能够满足高速运动的需求,具有在不同的工作环境中表现出色能适应能力,以及具有较低的产品成本。

28、(3)本发明提供一种金属-塑料复合导轨具有适应性优势:金属-塑料复合导轨在不同的工作环境中表现出能适应高温、低温、潮湿等极端条件,并保持稳定的性能。

29、(4)本发明提供一种金属-塑料复合导轨具有轻量化优势:相比传统的金属导轨,金属-塑料复合导轨具有较轻的重量,从而降低运输成本和能源消耗,有助于提高经济性。

30、(5)本发明提供一种金属-塑料复合导轨具有强度优势:金属-塑料复合导轨具有较高的强度,能够承受较大的负荷并保持良好的稳定性。

31、(6)本发明提供一种金属-塑料复合导轨具有适应高速运动优势:金属-塑料复合导轨能够承受高速运动。

技术特征:1.一种金属-塑料复合导轨的成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的成型方法,其特征在于,所述导轨金属件还包括导轨的滑槽金属件或/和软轴回孔槽金属件。

3.根据权利要求1所述的成型方法,其特征在于,所述制备导轨金属件包括:

4.根据权利要求1所述的成型方法,其特征在于,所述导轨金属件所采用的金属为铝合金。

5.根据权利要求1所述的成型方法,其特征在于,所述塑料原材料包括聚乙烯、聚丙烯、丙烯腈-丁二烯-苯乙烯塑料中的一种或多种。

6.根据权利要求1所述的成型方法,其特征在于,将所述塑料原材料注塑至所述金属连接件的表面包括:

7.根据权利要求6所述的成型方法,其特征在于,所述导轨金属件还包括滑槽金属件或/和软轴回孔槽金属件;

8.根据权利要求6所述的成型方法,其特征在于,所述热反应胶为丁晴橡胶/酚醛树脂,或饱和聚氨酯/环氧树脂。

9.根据权利要求1-8任一项所述的成型方法制备得到的金属-塑料复合导轨。

10.一种车辆天窗,其特征在于,包括前梁本体(1)、后梁本体(7)、第一拉锁(6)、遮阳帘(8)、第二拉锁(9)、驱动电机(11)和如权利要求9所述的第一金属-塑料复合导轨(3)、第二金属-塑料复合导轨(10);

技术总结本发明涉及车辆天窗导轨技术领域,具体涉及一种金属‑塑料复合导轨及其成型方法和车辆天窗,包括制备导轨金属件,导轨金属件包括导轨的安装孔侧金属件和与所述安装孔侧金属件连接的金属连接件;配制塑料原材料;将塑料原材料注塑至所述金属连接件的表面,并注塑成型导轨的其他结构,从而形成金属‑塑料复合导轨。该方法的制造成本相对较低,且无需表面处理,能够提高生产效率,降低产品成本。技术研发人员:徐圆亮,石逸帆,于泽,熊照全受保护的技术使用者:上海毓恬冠佳科技股份有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240723/212023.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表