一种多功能立体纹理模内拓印注塑件的制备方法及其产品与流程

- 国知局

- 2024-08-01 03:31:01

本申请涉及产品外饰面的,具体的涉及一种多功能立体纹理模内拓印注塑件的制备方法及其产品。

背景技术:

1、注塑件多用于家具、家电和汽车内外饰面等领域,应用广泛;这些领域需要注塑件具有立体展示效果,以满足消费者的需求;目前立体纹理注塑件的制备大致分为两种工艺:第一种工艺就是先制备具有立体纹理饰面的结构,然后将该结构置于模具中,向着模具内注入注塑料与立体纹理饰面热压结合,然后将立体纹理饰面与注塑件结合在一起,形成具有立体纹理表面的注塑件产品;该工艺是直接将立体纹理层结构与注塑件粘结,这种结构,立体纹理层不能重复利用,而且在高温注塑过程还可能导致立体纹理层结构由于其性能与注塑件的性能差异,导致立体纹理层发生形变,最终立体纹理的展示效果不理想;第二种工艺是将立体纹理层结构置于模具的型腔内,然后注入注塑料与立体纹理饰面热压结合,将立体纹理层结构中的立体纹理转印到注塑料的表面,将立体纹理层结构撕除,直接在注塑料的表面形成立体纹理,然后不做其他任何处理,直接将压印的立体纹理作为外展示面进行使用,这种方式由于立体纹理直接裸露在外表面,会导致立体纹理容易磨损,使用周期短;而且这种工艺不能赋予立体纹理不同的展示效果,如金属质感,颜色的调配等,只能通过注塑粒子调配,影响注塑件的性能,而且不容易调配。

技术实现思路

1、本申请针对现有技术的上述不足,提供一种避免立体纹理层剐蹭或者磨损,而且可以赋予立体纹理外表面不同触感的多功能立体纹理模内拓印注塑件的制备方法。

2、为了解决上述技术问题,本申请采用的技术方案为:一种多功能立体纹理模内拓印注塑件的制备方法,制备的步骤包括:

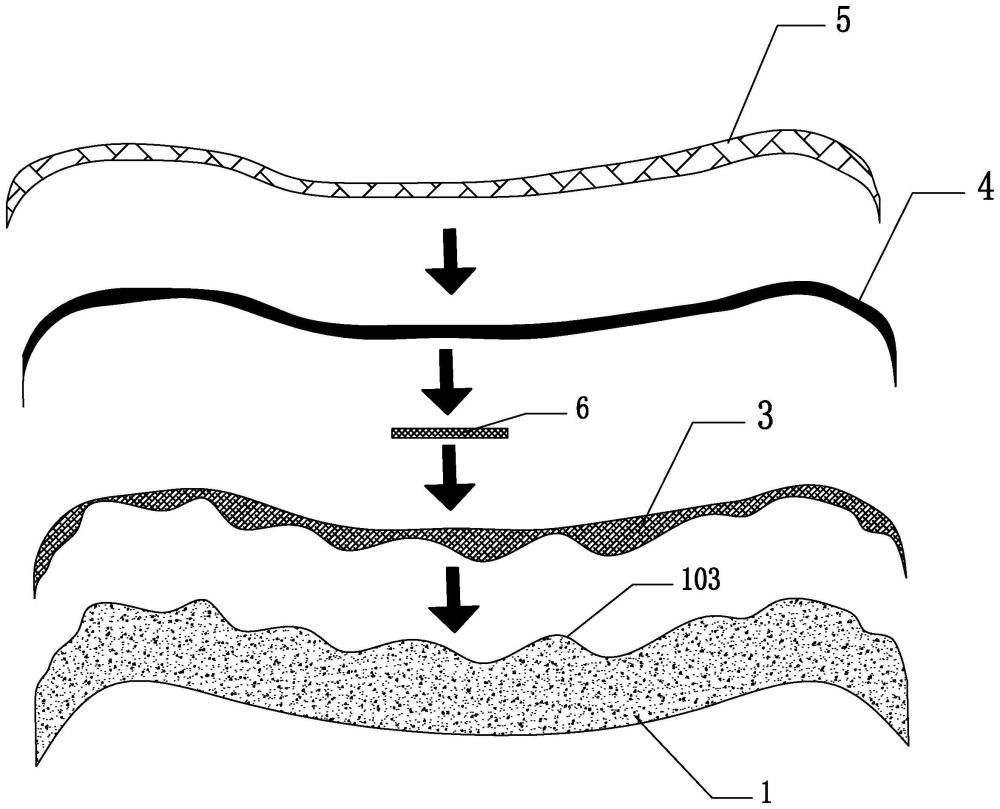

3、(1)首先在载体层上附着uv立体纹理层,其中在uv立体纹理层的材料内设置剥离剂,获得易撕层;

4、(2)然后将获得的易撕层进行热压或者高压成型处理,获得具有与待注塑件外轮廓相互适配的造型;

5、(3)然后将成型处理后的易撕层置于模具型腔内,其具有uv立体纹理层的一侧置于靠近注塑料的一侧;然后向模具型腔内注入注塑件原料,在型腔内与uv立体纹理层压印结合,并形成第一注塑层;

6、(4)将压印结合后的产品冷却后从模具内取出,然后撤去易撕层此时在第一注塑层的表面形成了立体纹理;

7、(5)在第一注塑层具有立体纹理的一面上设置金属油墨层;

8、(6)将具有金属油墨层的第一注塑层再次置于模具型腔内,进行第二次注塑;在注塑前在金属油墨层外表面涂覆一层粘结剂层;然后向着模具型腔内注入注塑件原料形成第二注塑层,且该注塑件原料与粘结剂层贴合;注塑完成后形成注塑件;所述的粘结剂和所述的第二注塑层均为透明材料。

9、进一步的,该步骤还包括在涂覆一层粘结剂层之前,在金属油墨层外表面设置logo层或/和渐变色层。

10、更进一步的,所述的logo层烫金logo层。

11、更进一步的,所述的第二注塑层的厚度为0.5-5mm;采用该结构的厚度,可以有效改善该面的触感,还可以形成水晶感。

12、更进一步的,所述的第二注塑层的厚度为1-3mm;采用该结构的厚度,可以有效改善该面的触感,还可以形成水晶感。

13、进一步的,所述的第二注塑层的材料为由pur(聚氨酯)、pmma、pc、pet或者abs中的一种注塑而成的透明层;上述这些方案可以实现注塑工艺,并且其可以根据需要调配柔性触感或者硬质触感的材料,以满足不同的需要。

14、进一步的,所述的易撕层进行热压或者高压成型处理后再进行3d环切处理,获得具有与待注塑件外轮廓相互适配的造型。

15、进一步的,所述的第一注塑层为无色透明层或者有色透明层;采用该结构,可以展示不同的立体效果,还可以赋予整理立体纹理不同的底色。

16、本申请还提供一种含有上述多功能模内拓印立体纹理饰面的产品,具体的该产品包括汽车内外装饰件、家具外饰面或者电器外饰面等;具体的如汽车的内外饰面,电器如冰箱、空调、热水器、蒸烤箱、饮水机、抽油烟机、手机、电脑、扫地机装饰件或者日化用品装饰件等等。

17、本申请的优点和有益效果:

18、1.本申请的技术方案,通过在模内拓印的方式将uv立体纹理层上的立体纹理转印到第一注塑层表面;获得具有立体纹理的第一注塑层,该第一注塑层不直接使用,而是后续在立体纹理所在的一面设置金属油墨层,金属油墨层的设置其中的金属粉体可以进入到立体纹理的凹凸间隙内,从而将立体纹理的间隙填充,使得后续的其他层结构不会进入到立体纹理的凹凸间隙内,特别是第二注塑层的材料不进入;这样立体纹理不会被填平或者覆盖,始终能够展现其立体纹理的效果;而且金属油墨层的设置还可以赋予立体纹理金属光泽,提升其展示效果,而且还可以保护立体纹理,避免其直接裸露在外部遭到磨损或者剐蹭;此外,本申请还进行二次注塑在金属油墨层的外侧形成第二注塑层,该第二注塑层具有毫米级别的厚度、因此具有立体纵深效果和水晶光泽;而且由于第二注塑层的触感可以根据需要进行灵活的调整,如果硬质触感或者柔性触感,从而可以制备不同触感的饰面产品,扩张整体饰面的功能,为使用者提供更多的饰面选择;本申请首次在模内拓印获得的直接在注塑件表面压合形成的立体纹理的外表面再设置了金属油墨层、logo层、渐变色层等,形成一种不单独依靠第一注塑层赋予色泽或者不同纹理的呈现效果和不同触感的饰面结构,相较于单一的直接压印形成立体纹理的结构,本申请这种方式获得的饰面范围广,纹理也更加的稳固。

19、2.本申请的制备方法,其中立体纹理的形成不需要uv立体纹理层存在,而是在于通过模内拓印从而将纹理直接转印到第一注塑层的表面上形成;这样即使二次注塑由于没有uv立体纹理层结构,不会出现立体纹理形变不一致的情况发生,始终保持立体纹理的精确度和准确度。

20、3.本申请在改善立体纹理的颜色展示效果或者触感等功能效果时,通过在立体纹理的外表面叠加金属油墨层和进行二次注塑来实现;不需要对第一注塑层的注塑原料进行调配,因此第一注塑层的性能不会受到较大的影响;而直接在立体纹理外表面进行工艺改进的方式也更方便操作。

21、4.本申请的制备方法,其中第二次注塑的注塑件的材料可以选用柔性材料或者硬质材料,形成的第二注塑层作为整个注塑件的外展示面,可以给予使用者不同的触感体验,因此可以满足不同的需求,扩张了其性能和应用场景。

技术特征:1.一种多功能立体纹理模内拓印注塑件的制备方法,其特征在于:制备的步骤包括:

2.根据权利要求1所述的多功能立体纹理模内拓印注塑件的制备方法,其特征在于:该步骤还包括在涂覆一层粘结剂层之前,在金属油墨层外表面设置logo层或/和渐变色层。

3.根据权利要求2所述的多功能立体纹理模内拓印注塑件的制备方法,其特征在于:所述的logo层烫金logo层。

4.根据权利要求2所述的多功能立体纹理模内拓印注塑件的制备方法,其特征在于:所述的第二注塑层的厚度为0.5-5mm。

5.根据权利要求2所述的多功能立体纹理模内拓印注塑件的制备方法,其特征在于:所述的第二注塑层的厚度为1-3mm。

6.根据权利要求2所述的多功能立体纹理模内拓印注塑件的制备方法,其特征在于:所述的第二注塑层的材料为由pur、pmma、pc、pet或者abs中的一种注塑而成的透明层。

7.根据权利要求2所述的多功能立体纹理模内拓印注塑件的制备方法,其特征在于:所述的易撕层进行热压或者高压成型处理后再进行3d环切处理,获得具有与待注塑件外轮廓相互适配的造型。

8.根据权利要求2所述的多功能立体纹理模内拓印注塑件的制备方法,其特征在于:所述的第一注塑层为无色透明层或者有色透明层。

9.一种含有根据权利要求1-8任一权利要求所述的方法获得的注塑件的产品,其特征在于:该产品包括汽车内外装饰件、家具外饰面或者电器外饰面中的至少一种。

技术总结一种多功能立体纹理模内拓印注塑件的制备方法及其产品,首先在载体层上附着UV立体纹理层,其中在UV立体纹理层的材料内设置剥离剂,获得易撕层;然后将易撕层进行热压或者高压成型处理;将成型处理后的易撕层置于模具型腔内,模具型腔内注入注塑件原料,在型腔内与UV立体纹理层压印结合,并形成第一注塑层;撤去易撕层此时在第一注塑层的表面形成了立体纹理;在第一注塑层具有立体纹理的一面上设置金属油墨层;将具有金属油墨层的第一注塑层再次置于模具型腔内,进行第二次注塑附着第二次注塑层,第二注塑层为透明材料;本申请具有避免立体纹理层剐蹭或者磨损,而且可以赋予立体纹理外表面不同触感的优点。技术研发人员:郑康珺,郑跃勇受保护的技术使用者:宁波微迅新材料科技有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240723/212833.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表