一种碳纤维复合材料水上无人机加筋壁板的制造方法与流程

- 国知局

- 2024-08-01 03:39:57

本发明涉及无人机,具体地说,是一种碳纤维复合材料水上无人机加筋壁板的制造方法。

背景技术:

1、碳纤维复合材料加筋壁板结构是典型的航空面板结构,广泛应用于无人机的机身和翼面等部位。对于水上无人机,由于其水上复杂的起降和工作环境,对加筋壁板的设计和制造要求更高,而筋条对蒙皮的刚性有极大的加强。

2、在碳纤维复合材料加筋壁板的成型制造中,碳纤维蒙皮成型技术、筋条定位技术、胶接共固化技术对加筋壁板的质量影响尤为关键。

3、现有的加筋壁板结构主要采用蒙皮与筋条共固化的成型工艺:蒙皮与加强筋分别进行铺贴,在模具的辅助下将二者装配到一起,随后进热压罐完成共固化;该方法虽然仅需要一次固化,然而蒙皮和筋条采用预浸料热固化成型,在固化前需要分别针对蒙皮和筋条设计模具;由于模具在设计时,不仅需要考虑蒙皮、加强筋的预浸料铺贴成型,还要考虑两个模块的相互固定、支撑问题,也要兼顾尺寸等,导致模具设计难度大,拆装不便。

4、此外,也普遍采用蒙皮与加强筋二次胶接的工艺:对蒙皮与加强筋分别进行固化,在模具的辅助下将二者装配到一起,在接触面刷胶,随后进热压罐完成二次胶接;这种方案需要进行三次固化,成本比较高,且制造周期长。

技术实现思路

1、本发明的目的是提供一种碳纤维复合材料水上无人机加筋壁板的制造方法,用以解决现有技术存在的模具设计难度大、成本高等问题。

2、为了实现上述任务,本发明采用以下技术方案:

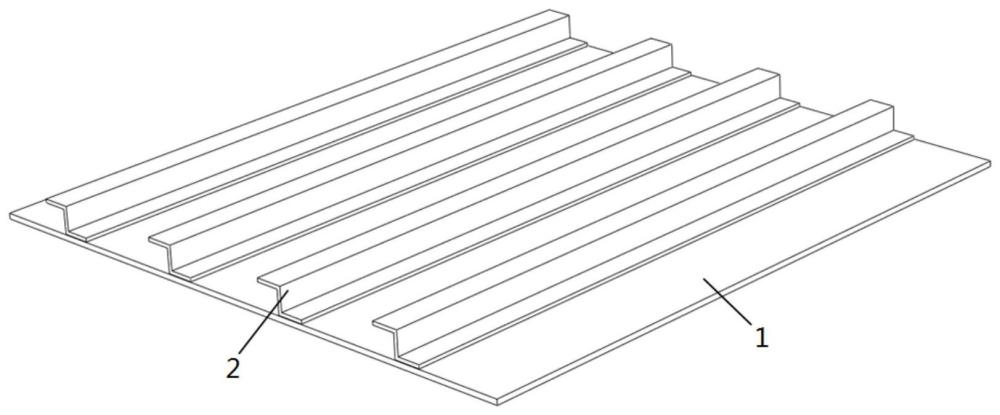

3、一种碳纤维复合材料水上无人机加筋壁板的制造方法,所述加筋壁板包括蒙皮和加强筋;加强筋呈多道布置在蒙皮内侧;所述方法包括:

4、采用固化工艺制作蒙皮,在蒙皮前侧、后侧的边缘成对布置定位孔;

5、制作加强筋模具;加强筋模具包括上模具、下模具以及设置在上模具、下模具之间的卡条,卡条的长度大于上模具/下模具,使得卡条的两端伸出上模具、下模具的两端;所述上模具的右侧面、下模具的右侧面以及位于二者之间的卡条的右侧面共同形成第一定位面;所述上模具的上表面为第二定位面,第一定位面、第二定位面所形成的外形与待成型的加强筋的内部形状相适配,用于在固化工艺中成型加强筋;

6、在蒙皮表面定位孔处布置定位器,并利用螺栓和定位孔对定位器进行预固定;加强筋模具中上模具、下模具的长度大于待成型的加强筋的长度;所有加强筋模具组装好后,分别装入到蒙皮前后侧成对布置的定位器中,使加强筋模具中的上模具、下模具端部分别卡入到定位器中后,拧紧螺栓,实现对加强筋模具的定位;

7、将裁剪好的碳纤维预浸料按顺序铺贴在加强筋模具的第一定位面、第二定位面以及蒙皮表面,分别用于加强筋上筋板、侧筋板以及下筋板的成型;完成铺贴后,采用固化工艺成型;固化完成后,拆除定位器,夹紧卡条的端部从加强筋模具中抽出卡条,然后取出上模具和下模具,完成脱模,再对加强筋切边修型,之后对成型后的加筋壁板的蒙皮两端多出的部分进行切割,得到碳纤维复合材料水上无人机加筋壁板。

8、进一步地,所述加强筋包括上筋板、侧筋板以及下筋板;其中上筋板、下筋板与侧筋板之间的角度例如可以为°或者为锐角;上筋板与下筋板可以平行或不平行。

9、进一步地,所述采用固化工艺制作蒙皮,包括:

10、首先在蒙皮模具表面涂抹脱胶剂,待脱胶剂挥发后将碳纤维预浸料按顺序铺贴在蒙皮模具上,再依次铺放隔离膜、吸胶棉、均压板、透气材料,然后将蒙皮模具表面铺放真空膜,并通过密封胶密封,通过外接真空泵抽真空以排除内部空气并保持其原始形状,抽真空结束后将模具放入烘箱中固化,固化完成后,打开蒙皮模具完成脱模,之后对蒙皮的边缘进行修整,切除多余量后打定位孔。

11、进一步地,加强筋的上筋板、下筋板与侧筋板均垂直,对应地,加强筋模具的第一定位面、第二定位面相互垂直。

12、进一步地,所述上模具、下模具的结构相互对称,上模具的下表面、下模具的上表面均为斜面与平面的结合体,即右端为一段固定面,其余部分为斜面;所述卡条的横截面呈三角形结构,在卡条的右端形成有一段定位板,定位板的上下表面平行于下模具的底面;定位板的端面即上述的卡条的右侧面;卡条装配在所述上模具、下模具的斜面之间,且卡条的定位板插入到上模具、下模具右端的固定面之间。

13、进一步地,定位器为倒“凹”型结构,且在其两侧带有固定板,固定板上有螺栓孔。

14、进一步地,对加强筋进行固化工艺成型,包括:

15、在第一定位面、第二定位面以及蒙皮表面分别依次铺放隔离膜、吸胶棉、均压板、透气材料,然后将蒙皮、加强筋模具以及碳纤维预浸料整体放入真空袋中抽真空,抽真空结束后放入烘箱中固化。

16、进一步地,碳纤维预浸料采用烘箱固化工艺成型,其工艺参数为:以1-2℃/min升温至70℃,保温时间1h,再以1-2℃/min升温至125℃,保温时间2h,自然降温至60℃以下。

17、进一步地,碳纤维预浸料的面密度为360g/m2,平纹织物,树脂含量38%,单层厚度0.25mm,拉伸强度780mpa,层间剪切强度65mpa。

18、与现有技术相比,本发明具有以下技术特点:

19、1.本发明先对蒙皮成型,之后在蒙皮的基础上借助设计的新型模具进行筋条的成型,这种方案仅采用两次固化工艺,比较传统的三次固化方案,节省了成本和时间;由于本方案在第二次固化时,蒙皮已经成型,加强筋是在已成型的蒙皮上成型的,只需要考虑对加强筋的模具设计即可,对于模具的支撑、固定可借助已成型的蒙皮,相比于传统的一次固化方案,极大地降低了模具制造难度,使得模具设计更加简单,是一种兼顾效率与成本的方案,可大幅缩短制造周期和成本,提高整体强度和刚度。

20、2.本发明中新型模具采用三部分结构设计,三部分采用平面与斜面配合,不仅能在竖向起到稳定支撑作用,而且可以方便滑动取出。由于预浸料固化后会与模具粘连在一起,传统的模具在脱模时难度大,很难取下,而本方案的新型模具则可先拆卸中部结构,拆卸后上下两部分由于失去中间的支撑,可以很容易取下,解决z型加筋壁板一体化成型中模具与制品由于抽真空受压模具难以取出的问题,同时安装方便,装配精度要求较低。

21、3.本发明充分利用了复合材料的制造特点,相较于金属结构大幅减少了零件和紧固件的数量,质量轻,强度高,可以满足水上无人机的大多数使用环境。

技术特征:1.一种碳纤维复合材料水上无人机加筋壁板的制造方法,其特征在于,所述加筋壁板包括蒙皮(1)和加强筋(2);加强筋(2)呈多道布置在蒙皮(1)内侧;所述方法包括:

2.根据权利要求1所述的碳纤维复合材料水上无人机加筋壁板的制造方法,其特征在于,所述加强筋(2)包括上筋板(21)、侧筋板(22)以及下筋板(23);其中上筋板(21)、下筋板(23)与侧筋板(22)之间的角度例如可以为(90)°或者为锐角;上筋板(21)与下筋板(23)可以平行或不平行。

3.根据权利要求1所述的碳纤维复合材料水上无人机加筋壁板的制造方法,其特征在于,所述采用固化工艺制作蒙皮(1),包括:

4.根据权利要求1所述的碳纤维复合材料水上无人机加筋壁板的制造方法,其特征在于,加强筋(2)的上筋板(21)、下筋板(23)与侧筋板(22)均垂直,对应地,加强筋模具(3)的第一定位面(31)、第二定位面(32)相互垂直。

5.根据权利要求1所述的碳纤维复合材料水上无人机加筋壁板的制造方法,其特征在于,所述上模具(5)、下模具(7)的结构相互对称,上模具(5)的下表面、下模具(7)的上表面均为斜面与平面的结合体,即右端为一段固定面(51),其余部分为斜面;所述卡条(6)的横截面呈三角形结构,在卡条(6)的右端形成有一段定位板(61),定位板(61)的上下表面平行于下模具(7)的底面;定位板(61)的端面即上述的卡条(6)的右侧面;卡条(6)装配在所述上模具(5)、下模具(7)的斜面之间,且卡条(6)的定位板(61)插入到上模具(5)、下模具(7)右端的固定面(51)之间。

6.根据权利要求1所述的碳纤维复合材料水上无人机加筋壁板的制造方法,其特征在于,定位器(4)为倒“凹”型结构,且在其两侧带有固定板(41),固定板(41)上有螺栓孔(42)。

7.根据权利要求1所述的碳纤维复合材料水上无人机加筋壁板的制造方法,其特征在于,对加强筋(2)进行固化工艺成型,包括:

8.根据权利要求1所述的碳纤维复合材料水上无人机加筋壁板的制造方法,其特征在于,碳纤维预浸料采用烘箱固化工艺成型,其工艺参数为:以1-2℃/min升温至70℃,保温时间1h,再以1-2℃/min升温至125℃,保温时间2h,自然降温至60℃以下。

9.根据权利要求1所述的碳纤维复合材料水上无人机加筋壁板的制造方法,其特征在于,碳纤维预浸料的面密度为360g/m2,平纹织物,树脂含量38%,单层厚度0.25mm,拉伸强度780mpa,层间剪切强度65mpa。

技术总结本发明公开了一种碳纤维复合材料水上无人机加筋壁板的制造方法,包括:采用固化工艺制作蒙皮,在蒙皮前侧、后侧的边缘成对布置定位孔;制作加强筋模具,用于在固化工艺中成型加强筋;在蒙皮表面定位孔处布置定位器,所有加强筋模具组装好后,分别通过定位器固定;将裁剪好的碳纤维预浸料按顺序铺贴在加强筋模具的以及蒙皮表面,分别用于加强筋上筋板、侧筋板以及下筋板的成型;完成铺贴后,采用固化工艺成型;固化完成后,拆除定位器,夹紧加强筋模具卡条的端部从加强筋模具中抽出卡条,然后取出上模具和下模具,完成脱模,再对加强筋切边修型,之后对成型后的加筋壁板的蒙皮两端多出的部分,得到碳纤维复合材料水上无人机加筋壁板。技术研发人员:颜星晗,杨文涛,张楚哲,王明振,艾化楠,张裕受保护的技术使用者:中国特种飞行器研究所技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240723/213441.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表