一种片式结构的塑料异型材模具的制作方法

- 国知局

- 2024-08-01 04:04:10

本发明属于塑料异型材挤出模具的,更具体地,本发明涉及一种片式结构的塑料异型材模具。

背景技术:

1、如图2所示,目前塑料异型材挤出模具大多数采用整体支架板结构,整体支架板16与型芯17为一整体,型芯17穿过压缩板,伸到成型板里面,通过设定好的间隙以达到需要的型材壁厚。

2、现有技术的此类结构存在以下几个方面的缺点:

3、1、当型材断面比较复杂时,如图1所示,此型材内腔不仅复杂而且还非常多,如果还是按照图2所示的整体支架板结构进行设计,这样就无法做到每个腔体供料的均匀性,而且设计和加工的难度也非常大,同时也保证不了开机的成功率;

4、2、如图2所示的支架板结构,由于型芯17与整体支架板16是一个整体,常用的高度为120mm、135mm和150mm,在线切割好以后型芯17四周多余部分还需要铣削和磨削加工,这样不仅造成了模具钢材料的浪费,而且还增加了模具的加工制作和维修成本。

5、采用“塑料;异型材;挤出模具;型芯;固定”等关键词,对现有公开的技术文献进行检索,得到以下结果:

6、1、中国专利文献:“一种装饰塑料异型材及其生产方法”,专利(申请)号为:200810029602.4,其记载的技术方案如下:

7、该“装饰塑料异型材及其生产方法,装饰塑料异型材的主体型坯表面热熔涂覆有至少一层涂覆膜;本发明生产方法包括:选择材料、着色;塑料异型材主体型坯挤出;涂覆膜挤出并覆合;定型模冷却定型;深度冷却、牵引、切割”;

8、其记载的技术效果是:

9、“克服了现有技术中的装饰塑料异型材存在涂层附着力差、表面硬度低、耐磨性差;在长期使用过程中,易刮花,接触摩擦部分易露底;产品返工率高的缺陷;在生产过程中,无废液、无废气排放,不合格产品及废品回收再利用方便”。

10、2、中国专利文献:“可对塑料异型材曲面表面压花的挤出模具”,专利(申请)号为:201410187698.2,其记载的技术方案如下:

11、“可对塑料异型材曲面表面压花的挤出模具,包括机颈、分流支架模板、型芯支架模板、压缩模板、预成型模板、成型模板、型芯及分流锥,型芯的前端延伸至成型模板的挤出端面的延长面;成型模板的挤出端面处设有压辊安装槽,压辊设置在压辊安装槽内并且两端可转动连接成型模板,压辊的回转轴线平行于成型模板的挤出端面并且位于成型模板的挤出端面的内侧,压辊外形与塑料异型材曲面表面相匹配”;

12、其记载的技术效果是:

13、“结构简单,制造成本低,解决无法在塑料异型材曲面表面压花的问题,进一步提高塑料异型材表面的装饰效果,满足市场的不同需求”。

14、然而,上述现有公开的相关技术文献所记载的技术方案,并未能解决现有技术中的采用整体支架板结构存在的“无法做到每个腔体供料的均匀性,而且设计和加工的难度也非常大,同时也保证不了开机的成功率”、“浪费模具钢材料;增加模具的加工制作和维修成本”的问题和缺陷。

技术实现思路

1、本发明提供一种片式结构的塑料异型材模具,其目的是提高模具开机调试的成功率。

2、为了实现上述目的,本发明采取的技术方案为:

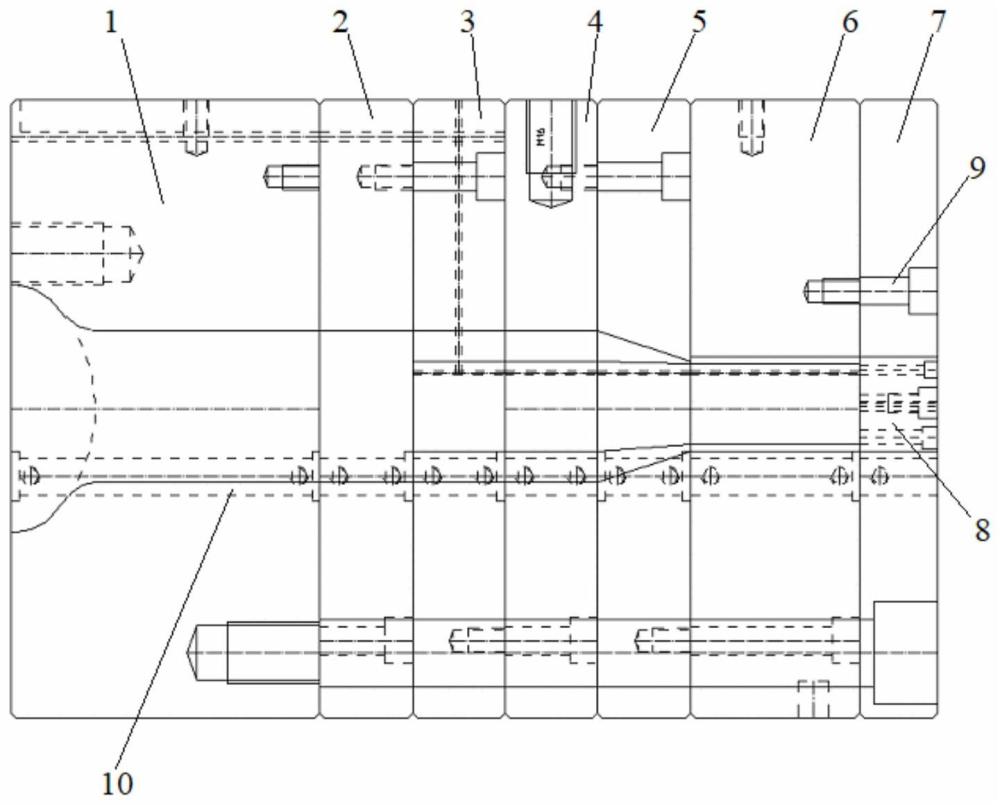

3、本发明的片式结构的塑料异型材模具,包括模头模芯;所述的塑料异型材模具从挤出机至定型冷却系统的方向,分别设置片状的辐射板、支架板、压缩板和成型板,所述的模头模芯固定安装在成型板上。

4、所述的成型板按挤出料流动方向,分为第一成型板和第二成型板;所述的模头模芯固定安装在第一成型板上;所述的模头模芯伸到第二成型板内形成口模间隙。

5、所述的第一成型板的厚度为50mm;第二成型板的厚度为20mm。

6、所述的辐射板按挤出料流动方向,分为第一辐射板和第二辐射板。

7、在所述的第二辐射板与支架板之间,设置分流锥固定板。

8、所述的塑料异型材模具的各板块之间通过两个m8螺栓和两个定位销进行连接固定。

9、所述的定型冷却系统按挤出料的流动方向,分别设置干定型和冷却水箱。

10、所述的干定型内部设置用于挤出料成型的冷却水路以及气路。

11、所述的冷却水箱包括第一水箱、第二水箱和第三水箱。

12、所述的水箱内部每隔一定距离设置定型块。

13、本发明采用上述技术方案,由于每个腔体都是单独供料的,挤出料从挤出机出来以后,可以均匀分散到每个腔体内,不仅为模具设计、制造提供方便和可行性,而且还可以保证内腔供料的均匀性,从而提高模具开机调试的成功率;采用片式结构,取消了支架板型芯,从而节约了模具的加工制作成本以及后期的模具维修成本。

技术特征:1.一种片式结构的塑料异型材模具,包括模头模芯(8),其特征在于:所述的塑料异型材模具从挤出机至定型冷却系统的方向,分别设置片状的辐射板、支架板(4)、压缩板(5)和成型板,所述的模头模芯(8)固定安装在成型板上。

2.按照权利要求1所述的片式结构的塑料异型材模具,其特征在于:所述的成型板按挤出料流动方向,分为第一成型板(6)和第二成型板(7);所述的模头模芯(8)固定安装在第一成型板(6)上;所述的模头模芯(8)伸到第二成型板(7)内形成口模间隙。

3.按照权利要求2所述的片式结构的塑料异型材模具,其特征在于:所述的第一成型板(6)的厚度为50mm;第二成型板(7)的厚度为20mm。

4.按照权利要求1所述的片式结构的塑料异型材模具,其特征在于:所述的辐射板按挤出料流动方向,分为第一辐射板(1)和第二辐射板(2)。

5.按照权利要求4所述的片式结构的塑料异型材模具,其特征在于:在所述的第二辐射板(2)与支架板(4)之间,设置分流锥固定板(3)。

6.按照权利要求1所述的片式结构的塑料异型材模具,其特征在于:所述的塑料异型材模具的各板块之间通过两个m8螺栓和两个定位销进行连接固定。

7.按照权利要求1所述的片式结构的塑料异型材模具,其特征在于:所述的定型冷却系统按挤出料的流动方向,分别设置干定型(11)和冷却水箱。

8.按照权利要求7所述的片式结构的塑料异型材模具,其特征在于:所述的干定型(11)内部设置用于挤出料成型的冷却水路以及气路。

9.按照权利要求7所述的片式结构的塑料异型材模具,其特征在于:所述的冷却水箱包括第一水箱(12)、第二水箱(13)和第三水箱(14)。

10.按照权利要求7所述的片式结构的塑料异型材模具,其特征在于:所述的水箱内部每隔一定距离设置定型块(15)。

技术总结本发明公开了一种片式结构的塑料异型材模具,包括模头模芯(8);所述的塑料异型材模具从挤出机至定型冷却系统的方向,分别设置片状的辐射板、支架板(4)、压缩板(5)和成型板,所述的模头模芯(8)固定安装在成型板上。采用上述技术方案,由于每个腔体都是单独供料的,挤出料从挤出机出来以后,可以均匀分散到每个腔体内,不仅为模具设计、制造提供方便和可行性,而且还可以保证内腔供料的均匀性,从而提高模具开机调试的成功率;采用片式结构,取消了支架板型芯,从而节约了模具的加工制作成本以及后期的模具维修成本。技术研发人员:高宇飞,周以保,任力勇,单金辉,夏连杰受保护的技术使用者:芜湖海螺挤出装备有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214493.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表