一种氮化铝陶瓷基板加工烧结装置的制作方法

- 国知局

- 2024-08-01 00:23:22

本技术涉及陶瓷基板加工设备,具体是一种氮化铝陶瓷基板加工烧结装置。

背景技术:

1、陶瓷基板是指铜箔在高温下直接键合到氧化铝或氮化铝陶瓷基片表面(单面或双面)上的特殊工艺板。所制成的超薄复合基板具有优良电绝缘性能,高导热特性,优异的软钎焊性和高的附着强度,并可像pcb板一样能刻蚀出各种图形,具有很大的载流能力。其中,氮化铝陶瓷基板在生产加工的过程中需要以烧结炉对其进行烧结工艺,为提高产品的致密度、防止氮化铝被氧化,需要在真空条件下进行。

2、现有一种授权公告号为cn219572675u的中国专利,公开了一种氮化铝陶瓷基板烧结炉,包括炉门与炉体,所述炉体前侧设置炉门,所述炉门外侧设有开启机构,还包括转动轴,所述转动轴一端贯穿炉门连接有安装板,所述转动轴与炉门之间的螺纹与转动轴与安装板之间的螺纹为反向设置,通过炉门外侧设置的开启机构,使得炉门与炉体之间的连接变为一键控制启闭,通过转动轴与炉门、安装板之间的螺纹套接,推动转动轴末端连接的安装板,为炉门内侧的隔热石墨板提供足够的支撑力。

3、上述专利文件中的技术方案虽然能够实现对炉门启闭进行一键式控制,并为炉门内侧的隔热石墨板提供足够的支撑力,但其用于对炉门一键式控制的开启机构其用于传动并限位的结构较为繁琐,增加产品的制作成本,且开启机构在实现对炉门的封锁后,仅依靠无框电机实现对炉门的限位锁紧而言不仅存在松动的风险,且容易造成无框电机的损坏,增加维护成本。

4、因此,本领域技术人员提供了一种氮化铝陶瓷基板加工烧结装置,以解决上述背景技术中提出的问题。

技术实现思路

1、为了克服现有技术的上述缺陷,本实用新型的实施例提供一种氮化铝陶瓷基板加工烧结装置,通过驱动件、外齿环、圆环及限位杆的设置所构成的限位机构取代现有的开启机构,从而优化产品结构,在保障对炉门锁紧效果的情况下,简便其结构,降低产品的制作成本,并在转柄的内侧设置与圆环相接触的摩擦套,进而在炉门关闭的操作过程中进一步提高对限位机构的锁定,减轻驱动件的限位负担,保障产品的使用寿命,减少维护成本,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

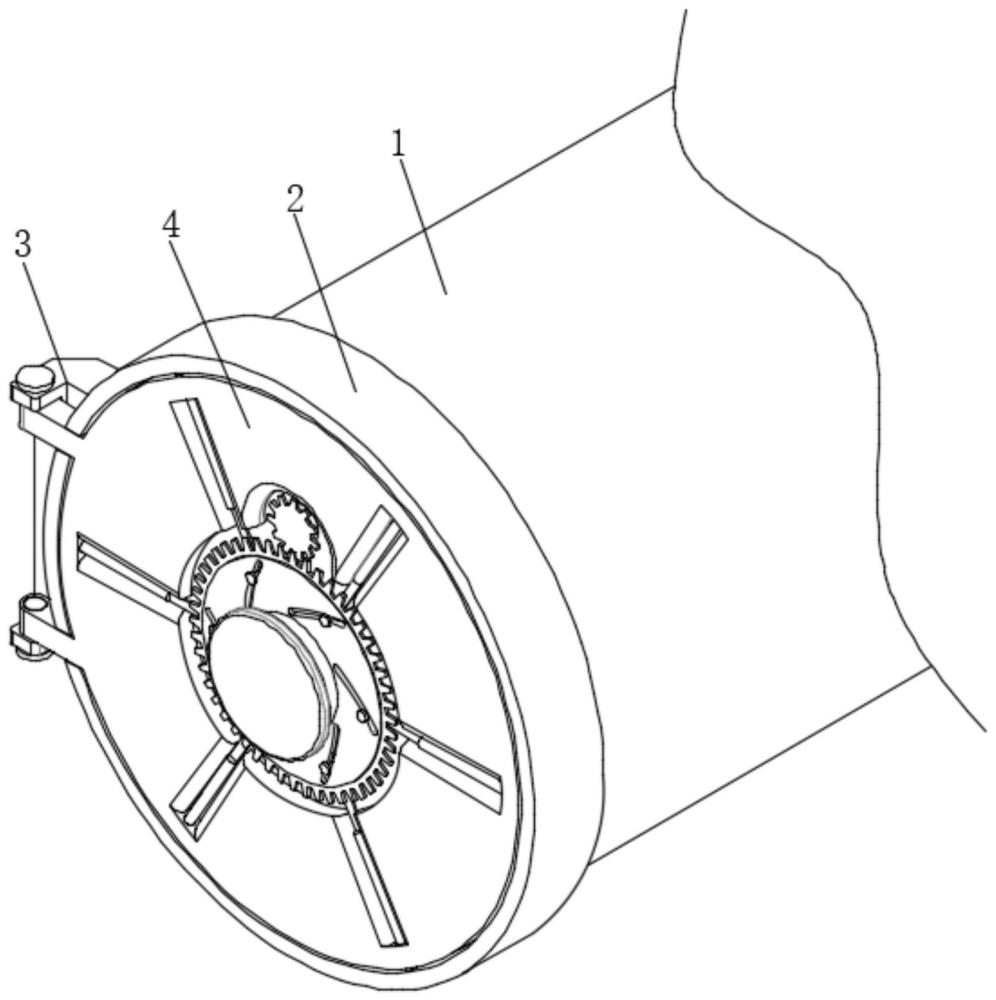

3、一种氮化铝陶瓷基板加工烧结装置,包括用于烧结陶瓷基板的炉体,炉体的进料端口处一体设置有加强环,加强环上安装有用于封堵进料口的炉门,其中,加强环与炉门之间通过连接件进行连接,所述炉门包括门板主体,门板主体的外侧安装有用于限位锁紧的限位机构,门板主体的内侧设置有用于提高封堵密封性的密封机构;

4、所述限位机构包括开设于门板主体外侧壳壁上的容纳槽,容纳槽的圆心处一体设置有圆柱,圆柱的周壁上转动连接有圆环,圆环的周壁上固定连接有外齿环,外齿环的上方设有位于容纳槽内壁上的驱动件,且圆环上沿圆周方向活动连接有多个用于插接限位的限位杆;

5、所述密封机构包括位于门板主体后方的安装板,安装板的后侧固定连接有隔热石墨板,所述安装板的前侧设置有丝杆与导向杆,其中,丝杆的前端贯穿门板主体与圆柱,并安装有转柄,所述导向杆包括有多个,沿圆周方向设置于门板主体的背面外壁上,且导向杆与安装板之间活动套设;

6、所述转柄的后侧固定连接有用于压紧圆环的摩擦套。

7、作为本实用新型再进一步的方案,所述连接件由支座与摆件所构成,其中,支座固定连接于加强环的左侧外壁上,摆件包括有两个,分别通过销轴连接于支座上,且摆件的另一端固定连接于门板主体的周壁上。

8、作为本实用新型再进一步的方案,所述容纳槽由圆形槽与矩形槽所构成,其中,圆形槽位于门板主体的外侧壳壁的圆心处,矩形槽包括有多个,分别位于圆形槽的周向位置,每个矩形槽远离圆形槽的侧壁上均开设有贯穿孔,贯穿孔的外侧开设有位于加强环上的插孔。

9、作为本实用新型再进一步的方案,多个所述限位杆分别插接于周向所述贯穿孔中,且限位杆远离圆环的一端与加强环上所述插孔之间插接限位。

10、作为本实用新型再进一步的方案,所述圆环上沿圆周方向开设有多个弧形槽,弧形槽中滑动连接有凸杆,多个所述凸杆的后端分别固定连接于周向设置的限位杆上。

11、作为本实用新型再进一步的方案,所述驱动件包括固定连接于圆形槽内壁上的电机,电机的输出端安装有主动齿轮,主动齿轮与外齿环之间啮合传动。

12、作为本实用新型再进一步的方案,所述安装板前侧壳壁的圆心处开设有凹槽,所述丝杆通过轴承转动连接于凹槽中。

13、与现有技术相比,本实用新型的有益效果是:

14、通过驱动件、外齿环、圆环及限位杆的设置所构成的限位机构取代现有的开启机构,从而优化产品结构,在保障对炉门锁紧效果的情况下,简便其结构,降低产品的制作成本,并在转柄的内侧设置与圆环相接触的摩擦套,进而在炉门关闭的操作过程中进一步提高对限位机构的锁定,减轻驱动件的限位负担,保障产品的使用寿命,减少维护成本。

技术特征:1.一种氮化铝陶瓷基板加工烧结装置,包括用于烧结陶瓷基板的炉体(1),炉体(1)的进料端口处一体设置有加强环(2),加强环(2)上安装有用于封堵进料口的炉门(4),其中,加强环(2)与炉门(4)之间通过连接件(3)进行连接,其特征在于:所述炉门(4)包括门板主体(41),门板主体(41)的外侧安装有用于限位锁紧的限位机构,门板主体(41)的内侧设置有用于提高封堵密封性的密封机构;

2.根据权利要求1所述的一种氮化铝陶瓷基板加工烧结装置,其特征在于,所述连接件(3)由支座与摆件所构成,其中,支座固定连接于加强环(2)的左侧外壁上,摆件包括有两个,分别通过销轴连接于支座上,且摆件的另一端固定连接于门板主体(41)的周壁上。

3.根据权利要求1所述的一种氮化铝陶瓷基板加工烧结装置,其特征在于,所述容纳槽由圆形槽与矩形槽所构成,其中,圆形槽位于门板主体(41)的外侧壳壁的圆心处,矩形槽包括有多个,分别位于圆形槽的周向位置,每个矩形槽远离圆形槽的侧壁上均开设有贯穿孔,贯穿孔的外侧开设有位于加强环(2)上的插孔。

4.根据权利要求3所述的一种氮化铝陶瓷基板加工烧结装置,其特征在于,多个所述限位杆(46)分别插接于周向所述贯穿孔中,且限位杆(46)远离圆环(43)的一端与加强环(2)上所述插孔之间插接限位。

5.根据权利要求1所述的一种氮化铝陶瓷基板加工烧结装置,其特征在于,所述圆环(43)上沿圆周方向开设有多个弧形槽,弧形槽中滑动连接有凸杆,多个所述凸杆的后端分别固定连接于周向设置的限位杆(46)上。

6.根据权利要求3所述的一种氮化铝陶瓷基板加工烧结装置,其特征在于,所述驱动件(45)包括固定连接于圆形槽内壁上的电机(451),电机(451)的输出端安装有主动齿轮(452),主动齿轮(452)与外齿环(44)之间啮合传动。

7.根据权利要求1所述的一种氮化铝陶瓷基板加工烧结装置,其特征在于,所述安装板(48)前侧壳壁的圆心处开设有凹槽,所述丝杆(47)通过轴承转动连接于凹槽中。

技术总结本技术公开了一种氮化铝陶瓷基板加工烧结装置,属于陶瓷基板加工设备技术领域。其主要针对现有产品中用于封锁炉门的结构较为繁琐的问题,提出如下技术方案,包括用于烧结陶瓷基板的炉体,炉体的进料端口处一体设置有加强环,加强环上安装有用于封堵进料口的炉门,其中,加强环与炉门之间通过连接件进行连接。本技术通过驱动件、外齿环、圆环及限位杆的设置所构成的限位机构取代现有的开启机构,从而优化产品结构,在保障对炉门锁紧效果的情况下,降低产品的制作成本,并在转柄的内侧设置与圆环相接触的摩擦套,进而在炉门关闭的操作过程中进一步提高对限位机构的锁定,减轻驱动件的限位负担,保障产品的使用寿命,减少维护成本。技术研发人员:戴玮明,胡娟,杨峰,李振宇受保护的技术使用者:银川艾森达新材料发展有限公司技术研发日:20231114技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240724/200893.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

电陶炉改进结构的制作方法

下一篇

返回列表