用于从滚筒干燥器排放蒸发的产品水分的系统和方法与流程

- 国知局

- 2024-08-01 00:33:46

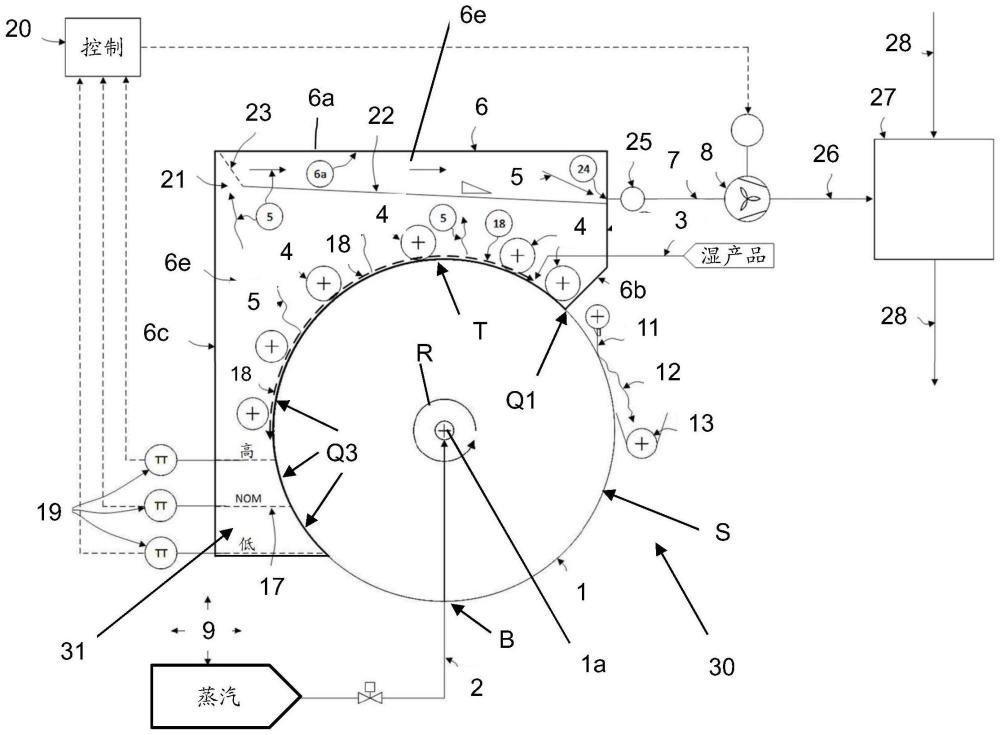

本发明涉及用于从滚筒干燥器排放蒸发的产品水分、例如用于在滚筒干燥器的内部加热的圆筒形滚筒上将产品的薄层干燥成干燥薄片的系统和方法。特别地,本发明的一个方面涉及从滚筒干燥器上方的或与滚筒干燥器相关联的罩部中以基本纯净的形式排放蒸发的水分,而蒸汽几乎没有被空气稀释。此外,本发明的一个方面涉及用于使从滚筒干燥器上方的或与滚筒干燥器相关联的罩部中提取的水分的体积流速与从产品到达罩部的蒸发的水分的体积流速相适应的系统和方法。

背景技术:

1、滚筒干燥器应用于对糊状或纸浆状湿材料的薄层进行干燥,糊状或纸浆状湿材料诸如纸浆、牛奶、蛋白、番茄酱、面包面团或土豆泥。滚筒干燥器包括水平旋转的圆筒,该圆筒由蒸汽从内部加热。初始湿产品例如借助于旋转的圆筒形辊(所谓的涂覆辊)被均匀地涂覆到滚筒外表面上的薄层上。沿着滚筒的周界可以存在额外的涂覆辊,以调节层厚度,为产品提供揉捏效果,去除产品缺陷和/或防止结块形成。产品温度在涂覆到滚筒上之后,通过来自滚筒的相对温暖(经加热)的接触表面(产品层与该接触表面直接接触)的传导热传递而升高。从一定的产品温度开始,产品内部的水分开始蒸发,产品逐渐转化为相对干燥的薄片。最终,通常借助于停滞刀片(所谓的刮刀)将干燥薄片从旋转的滚筒中取出,之后将干燥薄片收集在卸料输送机(例如螺旋输送机)中/上并被卸料输送机运走。

2、蒸发的产品水分通常被收集在被置于滚筒上方的蒸汽罩部的下方,并借助于排放风扇排放到大气中。出于多个原因,排放风扇的体积流速通常基本上大于来自产品的蒸发水分的体积流速,通常约为来自产品的蒸发水分的体积流速的10倍。首先,罩部通常安装在滚筒上方的一定距离处。因此,空气以及蒸发的产品水分从环境处理区域夹带到蒸汽罩部是不可避免的,因此需要排放风扇的过量流速。其次,蒸发的产品水分被来自处理区域的空气稀释得越多,则排出的蒸汽-空气混合物的露点就越低。低露点有利于避免蒸汽罩部内部的冷凝,从卫生角度来看,这是期望的,可以避免液滴落在下面的产品薄片上。然而,低露点的缺点是不再可能在适当的温度水平下从排出的蒸汽-空气混合物中回收热量以供再次使用。此外,来自处理区域的大量排出空气必须从外部供应并再次调节,这大大促进了处理区域的hvac设备的能量使用。此外,有气味的成分和蒸汽的排出会对邻居造成滋扰。

3、wo 2012/011805公开了一种用于从辊式干燥器排放蒸汽的设备,该设备包括:圆顶,该圆顶被置于辊式干燥器的蒸汽释放区域的上方,该圆顶具有由圆顶的外壳包围的收集空间,用于收集从辊式干燥器升起的蒸汽;以及冷凝器,该冷凝器与圆顶流动连接,用于在其中对从收集空间获得的蒸汽进行冷凝。冷凝蒸汽的流速可以基于圆顶中存在的边界层来调节,边界层位于被收集在圆顶中的蒸汽与位于该蒸汽下方的空气之间。这种调节可以例如基于分层的层相对于圆顶入口的位置或运动,和/或基于圆顶中存在的气体的温度和/或密度的测量值来进行。流速也可以基于空气进入圆顶的进入速度的期望零值来调节。蒸汽从圆顶到冷凝器的输送是通过自然通风进行的。出于这一原因,冷凝器的入口被定位在圆顶的蒸汽出口的上方。这种已知系统的缺点在于,来自冷凝器和来自圆顶出口与冷凝器入口之间的管道的蒸汽冷凝物会回流到圆顶并落回在待干燥的产品上。这种已知系统的另一缺点在于,在圆顶中收集的蒸汽与该蒸汽下方的空气之间的边界层的面积的大小可能相对较大,即,和圆顶的长度乘以宽度一样大,从而导致空气非期望地进入圆顶下方收集的蒸汽。

4、cn213173136u公开了一种干湿分离热风穿透干燥设备,包括机架、烘缸和罩体,罩体分为干部气罩和湿部气罩,其中,机架上设置有热风分级循环单元,该热风分级循环单元包括湿部集气罩和干部集气罩。罩与烘缸的周界表面隔开。湿产品和干产品经由系统的上侧供给和排出。

5、us2002/004994涉及一种用于对涂覆到基材上的诸如为印刷油墨、油漆、密封剂等的湿涂层进行干燥的加热系统。干燥系统具有带有入口的鼓风机,该鼓风机将诸如为空气的加热气体流导向基材上的湿涂层以对涂层进行干燥,并且其中,一旦空气撞击基材上的涂层,经加热的空气就流通回到鼓风机的入口。

6、cn108486946公开了一种整体式热汽烘缸及将其应用于余热利用的系统,属于造纸、纺织、印染及非织造布干燥的技术领域。整体式热汽烘缸具体包括缸体、三套管和导流板。

技术实现思路

1、目的在于提供一种用于从滚筒干燥器排放蒸汽的系统和/或用于从滚筒干燥器排放蒸汽的方法,消除或至少减少了上述缺点。更一般地,目的在于提供一种用于未稀释蒸汽的改进排放系统和/或用于从滚筒干燥器排放未稀释蒸汽的方法,特别是为了能够在高温下使蒸汽基本上完全冷凝或者将这些蒸汽作为能源再次利用,从而避免因排放到大气中而造成能量损失和滋扰。在本文中,未稀释蒸汽可以被定义为基本上不含来自处理区域的空气的蒸发的产品水分。

2、对此,根据第一方面,提供了由权利要求1的特征限定的排放系统。

3、根据一个方面,提供了一种用于从滚筒干燥器排放蒸发的产品水分的系统,包括:

4、-蒸汽罩部,用于从滚筒干燥器收集蒸发的产品水分;

5、-排放风扇,用于从蒸汽罩部排放蒸发的水分;

6、-控制装置,用于控制风扇,所述控制装置优选地被配置成使排放风扇的体积流速与蒸汽罩部下方的蒸发的水分的体积流速相适应;

7、其中,罩部与滚筒干燥器的滚筒密封接合。

8、已经发现,通过这种方式,可以显著减少环境空气对蒸发的水分的稀释,使得蒸汽能够在接近100℃的高温下完全冷凝或者这些蒸汽能够作为能源再次利用,从而避免了因排放到大气中而造成能量损失和滋扰。

9、特别地,密封接合可以在滚筒的外周界与罩部之间提供至少一个密封闭合的接触区域,例如三个单独的密封闭合的接触区域。此外,这些密封闭合的接触区域之一可以例如提供相对于滚筒的旋转轴平行地延伸的密封线。

10、例如,蒸汽罩部可以包括在滚筒上方延伸的基本上闭合的顶部,以及例如至少四个侧壁,例如在滚筒与顶部之间延伸的至少一个基本上闭合的侧壁。

11、根据实施例,罩部的至少一部分,特别是基本上闭合的侧壁(优选地,四个闭合侧壁中的三个)密封接合滚筒的周界表面。

12、根据优选实施例,在罩部的内表面与滚筒的周界表面之间限定出单个狭缝,用于提供产品通道。

13、滚筒可以与多个涂覆辊相关联,用于将产品压到滚筒的周界表面上,其中,罩部可以被配置成在沿着滚筒旋转方向观察的第一个涂覆辊之前和最后一个涂覆辊之后提供相对于滚筒的周界外表面的密封区域。

14、根据实施例,蒸汽罩部可以密封地(机械地)接触滚筒的外表面,除了一个侧向区域之外,该侧向区域优选地包括水平界面区域,在该水平界面区域中,所收集的蒸汽与来自放置有滚筒的处理区域的环境空气连通。

15、根据优选实施例,控制装置被配置成控制风扇从罩部中排放蒸汽,使得蒸汽与空气之间的界面位于滚筒干燥器的滚筒的顶部的下方(即,与滚筒的外表面的最高水平相交的水平面的下方)。

16、本领域技术人员将理解的是,滚筒的顶部通常位于与滚筒的外表面的上部切向相交的竖直水平(水平面)处。换句话说:滚筒的顶部是滚筒的外表面的最高点(在运作期间)。

17、类似地,根据优选实施例,控制装置被配置成控制风扇从罩部中排放蒸汽,使得蒸汽与空气之间的界面位于与滚筒的外表面的最低水平相交的水平面的上方。例如,控制装置可以包括至少一个第一水分传感器,用于在滚筒干燥器的滚筒的顶部下方的第一竖直水平处检测罩部与滚筒之间的区域中的水分,第一水分传感器特别地位于相应的第一竖直水平处,水分传感器例如位于罩部的侧壁中或附近。优选地,第一竖直水平(与水分传感器相关联)位于水分-空气界面区域的期望高度范围内。换句话说:水分传感器可以优选地位于水分-空气界面区域的期望高度范围内的竖直水平处。

18、根据优选示例,其中罩部可以包括两个或更多个水分传感器,例如温度传感器,两个或更多个水分传感器布置在不同的高度,优选地布置在水分-空气界面区域的期望高度范围内。可选地,每个水分传感器可以被置于具有两个开口端的外管的内部,一个开口端位于测量位置,另一个开口端连接到小型吸力风扇,以增加传感器的测量精度或响应时间。

19、可选地,蒸汽罩部包括布置在罩部的顶部下方的冷凝物收集板,其中,优选地,在冷凝物收集板的远端边缘与罩部的相邻(相对)内侧部之间提供水分入口,以允许排出的蒸汽进入冷凝物收集板与罩部顶部之间限定的收集室中,其中,与所述排放风扇流体连通的下游蒸汽排放开口优选地位于冷凝物收集板的近端部分处或附近。例如,冷凝物收集板可以朝向冷凝物排放点倾斜布置,或者朝向冷凝物排放点成角度地向下延伸。

20、冷凝物收集板(特别是其顶表面)可以收集例如待经由冷凝物排放导管排出的冷凝物,以避免这种冷凝物到达滚筒(下方)和产品。

21、系统优选地包括用于接纳所收集的蒸汽的热交换器,热交换器优选地被配置成向次级回路提供热量。例如,热交换器可以被配置成通过蒸汽与次级回路之间的直接接触,或者替代地通过蒸汽与次级回路之间的间接接触,向次级回路供应所收集的蒸汽。

22、此外,系统可以被配置成对所收集的蒸汽进行加压,以使所收集的蒸汽作为滚筒干燥器的外壳的内侧部的加热介质被供给到滚筒干燥器。替代地或附加地,滚筒的内侧部也可以以不同的方式进行加热,如本领域技术人员将理解的。

23、本发明还提供了一种用于从滚筒干燥器排放蒸发的产品水分的方法,所述方法例如利用根据本发明的系统,其中,所述方法包括:

24、-通过蒸汽罩部从滚筒干燥器收集蒸发的产品水分;和

25、-通过排放风扇从蒸汽罩部排放蒸发的水分;

26、其中,风扇被控制成使得排放风扇的体积流速与蒸汽罩部下方的蒸发的水分的体积流速相适应或相关联;

27、其中,风扇的体积流速使得蒸汽与空气之间的界面位于滚筒干燥器的滚筒的顶部的下方(并且例如位于滚筒的外表面的最低点上方的竖直水平处)。

28、按照这种方式,可以实现上述优点。特别地,风扇控制使得蒸汽-空气界面位于相对较低的(竖直)水平,更特别地位于滚筒的顶部的下方(即,位于与滚筒的周界外表面的最高点相交的水平面的下方),使得环境空气将(基本上)不会进入蒸汽罩部下方的体积空间。

29、方法可以例如包括当蒸汽-空气界面的竖直水平高于预定的第一水平时降低(例如临时地降低)风扇的体积流速的步骤,第一水平位于滚筒的顶部处或下方。方法可以包括当蒸汽-空气界面的竖直水平处于预定的第二水平时保持风扇的体积流速基本上不变的步骤,第二水平低于所述第一水平并且高于预定的第三水平。此外,当蒸汽-空气界面的竖直水平低于第三水平时,风扇的体积流速可以例如增加(例如暂时地增加)。本领域技术人员将理解的是,这种风扇控制可以以各种方式进行,风扇控制优选地使得其目的在于将蒸汽-空气界面的竖直水平保持在期望的/预定的水平(例如,在所述第一水平和第三水平的中间)。根据优选实施例,第二水平低于滚筒上的表面区域,待收集的蒸汽从该表面区域蒸发。第二水平可以例如低于最低的涂覆辊的(竖直)水平。

30、本发明的示例性实施例

31、由此可见,根据实施例,排放系统可以包括蒸汽罩部,蒸汽罩部被配置成用于从滚筒干燥器上的产品中收集蒸发的水分。因此,蒸汽罩部可以与滚筒的外表面密封接触,特别是除了朝向罩部外部的环境处理区域的一个开口之外。

32、在正常运作期间,当产品在滚筒上干燥时,空气与蒸汽之间的接触区域优选地存在于该开口的内部,空气与蒸汽之间的接触区域被表示为界面区域,即空气在下、蒸汽在上的尖锐水平边界层。该界面区域优选地位于并保持在一定范围的低高度内,但是所有界面区域优选地至少低于滚筒上的表面区域,待收集的蒸汽从该表面区域蒸发。

33、蒸汽的比质量密度通常比罩部外部和界面区域下方的环境空气的比质量密度低1.5倍至2.5倍。这意味着在滚筒上的蒸发表面区域上形成的所有蒸汽将停留在界面区域的上方,并且出于相同的原因,所有环境空气将停留在界面区域的下方。出于这些物理原因,蒸汽和环境空气都不会穿过界面区域。因此,无论是经由敞开的界面区域,还是经由滚筒与蒸汽罩部之间的一个或多个密封闭合的接触区域,环境空气都(基本上)不会进入蒸汽罩部下方的体积空间。

34、蒸汽罩部还可以包括例如通过罩部的隔热使蒸汽在罩部的内表面上的冷凝最小化的措施。也可以通过将该内表面加热至高于蒸汽露点的温度(例如通过电伴热或蒸汽伴热)来防止蒸汽罩部的内表面上的蒸汽冷凝。

35、此外,罩部可以具有冷凝物收集板,冷凝物收集板可以安装在滚筒上方和罩部顶部下方的空间中。冷凝物收集板的四个侧部中的三个侧部可以例如连接到蒸汽罩部的侧壁。在一个侧部处,可以在冷凝物收集板的边缘与罩部的相邻侧壁之间留有敞开的间隙。于是,该间隙可以被应用于优选地沿着滚筒的蒸发表面区域的整个长度(沿轴向滚筒方向观察),经由间隙将蒸发的产品水分均匀地排放到冷凝物收集板上方的体积空间,例如排放到一个或多个用于从罩部排放蒸汽的蒸汽出口连接件,蒸汽出口连接件优选地相对于间隙的位置位于相对侧部处。所述蒸汽排放连接件可以例如位于罩部的顶部附近和/或冷凝物收集板上方的空间与罩部的顶部之间,并连接到排放管道,排放管道例如连接到或包括蒸汽排放风扇。因此,冷凝物收集板的上表面可以暴露于排出的蒸汽流,并因此可以被加热至该排出流的露点温度。冷凝物收集板的底侧(面向滚筒)可以暴露于具有相同露点的相同蒸汽流。因此,优选地,不会在冷凝物收集板的底表面上,因此不会在滚筒的蒸发表面上方发生不期望的蒸汽冷凝。

36、所收集的冷凝物(如果有的话)可以例如通过将冷凝物收集板安装成朝向一个或多个冷凝物排放点(例如朝向蒸汽出口连接件)倾斜来有效地排放。

37、冷凝物收集板的边缘处的上述敞开间隙(水分通道开口)可以可选地具有过滤器,过滤器例如被配置成使产品颗粒从排放蒸汽中分离出来。

38、排放系统还可以包括排放风扇,排放风扇的吸入侧经由可选的排放管道直接或间接地连接到滚筒上方的体积空间,或者在冷凝物收集板安装在滚筒上方的情况下连接到冷凝物收集板上方的体积空间。可选的排放管道使得排放风扇能够被置于相对于排放罩部的位置的任何适当的位置处。

39、排放系统还可以包括两个或更多个传感器,例如温度传感器,所述传感器例如被安装到蒸汽罩部中的至少两个不同的高度处,但是所有传感器优选地被安装在相对于上述界面区域的竖直位置的期望范围内。在温度传感器的情况下,这些传感器可以通过测量相对较高的温度来检测蒸汽的存在,或者通过测量较低的温度来检测环境空气的存在。

40、根据示例,用于检测蒸汽的传感器的百分比/数量提供蒸汽-空气界面的竖直位置的信息。在温度传感器的情况下,例如如下所述:

41、·如果所有传感器均测得低的(即,第一)温度,则所述界面区域的高度(即,竖直位置)高于所有传感器;

42、·如果两个相邻传感器中最高的传感器测得高的(即,第二)温度(第二温度高于第一温度),而最低的传感器测得低的(即,第一)温度,则界面区域的高度介于两个相邻传感器之间;

43、·如果所有传感器均测得高的(即,第二)温度,则界面区域的高度低于所有传感器。

44、可选地,每个传感器可以被置于具有两个开口端的外管的内部,一个开口端位于测量位置,另一个开口端连接到小型吸力风扇,以增加传感器的测量精度或响应时间。传感器也可以不同地配置,并且可以例如包括光热传感器或不同类型的温度传感器,如本领域技术人员将理解的。

45、排放系统还可以包括控制系统(例如,控制单元或控制器),控制系统例如被配置成基于从一个或多个(优选为两个或更多个)传感器接收的信号来调节排放风扇的排放流速。例如,在增加用于检测蒸汽的传感器的百分比或数量的情况下,排放流速可以增加,或者反之亦然,在用于检测蒸汽的传感器的百分比或数量减少的情况下,排放流速可以降低。本领域技术人员将理解的是,控制系统能以各种方式连接到每个传感器和风扇、一条或多条合适的有线和/或无线通信线路、信号通信网络、数据总线等,用于从传感器接收传感器数据或测量结果,并用于使用合适的风扇控制信号来控制风扇。

46、根据优选的控制方法,蒸汽-空气界面的竖直位置可以保持在一定的竖直范围内。此外,出于上述物理原因,(基本上)没有空气经由界面区域进入蒸汽罩部下方的体积空间。因此,由于蒸汽罩部的所有其它边缘优选地与滚筒密封接触,因此(基本上)没有环境空气进入罩部下方的体积空间,使得从罩部排出的蒸汽仅由蒸发的产品水分组成,而没有来自环境的空气的任何稀释。

47、可选地,排出的未稀释蒸汽(即,由罩部排出的湿蒸汽)可以由排放风扇进行加压并供应到热交换器,在热交换器中,这些未稀释蒸汽优选在靠近或接近未稀释蒸汽的露点的冷凝温度下再次转化为液体。可选地,未稀释蒸汽的冷凝热量可以通过与蒸汽直接接触或间接传递到水回路(例如,包括例如一个或多个穿过热交换器的水管的水回路)。如本领域技术人员将清楚的,这种水回路可以通过管和/或板的热交换表面与蒸汽分离。

48、可选地,未稀释蒸汽(即,通过罩部排出的湿蒸汽)可以被加压到足够高的压力值,这使得能够将蒸汽用作滚筒干燥器的内表面的加热介质。

49、根据一个方面,提供了一种用于从蒸发的产品水分排放未稀释蒸汽的排放方法。排放方法可以包括从蒸汽罩部下方的滚筒干燥器上的产品中收集蒸发的水分,蒸汽罩部与滚筒的蒸发表面形成用于收集这些蒸汽的封闭空间,优选地除了朝向罩部外部的环境空间的单个开口之外。

50、如上所述,界面区域上方的蒸发的产品水分与下方来自处理区域的环境空气之间的界面区域的高度(或竖直水平)优选地保持在低于滚筒上的待收集的蒸发的产品水分从其蒸发的区域的高度(竖直水平)。例如,可以通过测量开口内部的至少两个不同高度的空气或蒸汽的存在,并根据用于检测蒸汽的传感器的百分比或数量来调节蒸汽排放风扇的体积流速,来保持该高度。

51、蒸发的产品水分可以优选地经由冷凝物收集板与蒸汽罩部的相邻侧壁之间的相对小/窄的(纵向)间隙从蒸发区域上方的体积空间排出。可选地,可以通过被置于该间隙内和/或下游的可选的过滤器将可能夹带的产品颗粒从排出的蒸汽中分离出来。在运作期间,排出的蒸汽随后优选地越过冷凝物收集板的顶侧,并且优选地通过传导热传递将该板加热至排出的蒸汽的温度,从而避免了蒸汽在该板的底表面(该底表面面向滚筒和滚筒上的任何产品薄片)处冷凝。蒸汽可以例如经由一个或多个蒸汽出口连接件从罩部例如直接排放到排放风扇的吸入侧,或者经由排放管道间接排放。

52、可选地,方法还包括将蒸汽供应到热交换器,以在接近未稀释蒸汽的露点的冷凝温度下将蒸汽再次转化为液体。

53、可选地,方法还包括通过与蒸汽直接接触或者通过管或板的热交换表面间接将次级回路与蒸汽分离,将蒸汽的冷凝热量传递到穿过热交换器的次级水回路。

54、可选地,方法还包括可以将未稀释蒸汽加压至足够高的水平,从而能够用作滚筒干燥器的内表面的加热介质。

55、应当理解,根据排放系统描述的任何方面、特征和选项同样适用于用于排放蒸发的水分(例如未稀释蒸汽)的方法,反之亦然。还将清楚的是,上述方面、特征和选项中的任何一个或多个可以以各种方式进行组合。

本文地址:https://www.jishuxx.com/zhuanli/20240724/201441.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种板式换热器的制作方法

下一篇

返回列表