一种降低冶炼过程中有价金属损失的装置和方法与流程

- 国知局

- 2024-08-01 00:38:05

本发明涉及金属冶炼,尤其涉及一种降低冶炼过程中有价金属损失的装置和方法。

背景技术:

1、侧吹炉生产时,原料由下料平台的下料口进入炉内,由于原料为颗粒状,在经给料机下落至下料口的过程中易造成原料扩散。同时炉内区域为高温作业环境,刚进入下料口的原料会迅速热分解,料中水分也会瞬间气化膨胀,在高负荷作业情况下,炉口区域会形成局部正压,造成烟气外溢现象,烟气中含有大量有价金属,不进行有效收集会造成经济浪费,同时危害作业人员健康,污染厂区环境。因此需在厂区现有作业平台下,对作业区域进行深化改造,降低有价金属损失。

2、目前侧吹炉铜冶炼过程中一般采用上给料下料方式,即在炉顶位置开设下料口,通过总物料输送皮带,将精矿、溶剂与燃料输送至侧吹炉上方,又经定量给料机进行均匀分配,最终至移动给料皮带,经下料口均匀分散至炉内进行反应。因下料口处于炉顶上方,在高物料的生产负荷下,若炉内物料反应不均匀,后区高排风机工作不通畅或制酸工艺影响会导致炉内正压,使炉内烟气扩散外溢。针对外溢烟气,现阶段无有效的解决方法与装置,导致外溢烟气中的有价金属及物料下落过程中产生的轻质颗粒状的有价金属无法回收。

技术实现思路

1、针对上述问题,本发明提供一种降低冶炼过程中有价金属损失的装置和方法,该发明解决了外溢烟气与物料下落过程中有价金属难以回收的问题,同时避免外溢烟气的产生,减少员工作业强度,改善了现场作业环境。

2、为解决上述问题,本发明所采用的技术方案是:

3、一种降低冶炼过程中有价金属损失的装置,包括投放平台,所述投放平台上端开有投放开口,所述投放开口外侧安装有密封防护装置,所述密封防护装置包括安装于投放开口一侧的支集流装置,所述投放开口上端固定有限位轨道,所述限位轨道上端密封滑动连接有密封装置,所述密封装置移动至支集流装置一侧形成与支集流装置连通的防护室,所述支集流装置连通有用于调节防护室内气压的气体调节设备。

4、通过上述结构设计,能够在投放开口外侧形成相对密封的屏障,避免金属冶炼过程中烟气外溢,保证了金属冶炼炉体和周围作业环境的稳定;同时,通过气体调节设备能够有效调节防护室内的压强大小,避免密封防护装置损坏的同时,避免烟气向外飘散,避免了有价金属的损失。

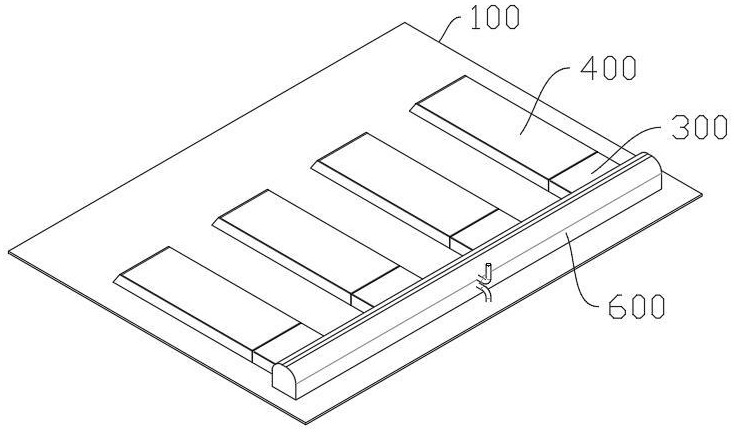

5、优选地,所述投放开口和密封防护装置线性阵列设置为多组,多组所述密封防护装置的支集流装置连通有主集流装置。

6、通过上述结构设计在维持多个防护室内压强稳定的同时,烟气不会飘散至防护室的外侧,进一步避免了烟气中金属的损失,并且减少了气体调节设备的介入频次,提高了整个系统的稳定性。

7、优选地,所述主集流装置连通有第一调节管道,所述气体调节设备与第一调节管道连通。

8、当主集流盒内气压较小时,从第一单向阀一侧自动吸入外界的气体,以自动维持调节腔室、防护室内的气压大小,保证多个防护室内气压处于相对平衡的状态;当防护室内压力增大,并且含有金属粉末的烟气朝着外侧飘逸时,实时控制气体调节设备朝着防护室内泵入气体,增大防护室内的气压大于熔炼炉内的气压,避免烟气向外飘散,避免了金属的损失。

9、优选地,所述主集流装置连通有第二调节管道,所述第二调节管道内置有第一单向阀,所述第一调节管道内置有第二单向阀。

10、优选地,所述限位轨道包括两个平行间隔设置的限位板,所述密封装置包括密封顶板,所述密封顶板下端表面两侧分别安装有与限位板对应的密封组件。

11、优选地,所述密封组件包括位于限位板内侧的第一密封侧板以及位于限位板外侧的第二密封侧板,所述第一密封侧板、第二密封侧板和限位板之间形成截面为u型的密封通道。

12、优选地,所述第二密封侧板与支集流装置之间具有第一间距,所述第一密封侧板与支集流装置之间具有第二间距,所述第一间距小于第二间距,所述密封通道通过泵送管道连通有泵气装置。

13、优选地,所述泵气装置包括泵气伸缩杆,所述泵气伸缩杆内壁密封滑动连接有泵气活塞,所述泵气活塞侧壁固定有驱动杆,所述驱动杆末端贯穿泵气伸缩杆泵气与密封装置固定连接,所述泵气活塞将泵气伸缩杆分割为第一泵气腔室和第二泵气腔室,所述第二泵气腔室与密封通道连通。

14、通过上述结构设计,能够在推动密封装置关闭的过程中自动控制气体喷出,简化了密封装置关闭和气体控制的操作难度,提高了密封装置关闭和限位板表面清洁的效率。

15、优选地,所述第二泵气腔室连通有两个内置第三单向阀的泵气管道,第一根泵气管道末端与密封通道连通。

16、一种降低冶炼过程中有价金属损失的方法,使用上述的降低冶炼过程中有价金属损失的装置,包括如下步骤:s1、控制密封装置朝着支集流装置方向移动,直至密封装置与支集流装置形成相对封闭的防护室;s2、监测防护室内气压,并且根据防护室内气压大小控制气体调节设备的气体导流方向。

17、本发明的有益效果为:

18、通过上述结构设计,能够在投放开口外侧形成相对密封的屏障,避免金属冶炼过程中烟气外溢,保证了金属冶炼炉体和周围作业环境的稳定;同时,通过气体调节设备能够有效调节防护室内的压强大小,避免密封防护装置损坏的同时,避免烟气向外飘散,避免了有价金属的损失。

技术特征:1.一种降低冶炼过程中有价金属损失的装置,包括投放平台(100),所述投放平台(100)上端开有投放开口(110),所述投放开口(110)外侧安装有密封防护装置,其特征在于:

2.根据权利要求1所述的降低冶炼过程中有价金属损失的装置,其特征在于,所述投放开口(110)和密封防护装置线性阵列设置为多组,多组所述密封防护装置的支集流装置(300)连通有主集流装置(600)。

3.根据权利要求2所述的降低冶炼过程中有价金属损失的装置,其特征在于,所述主集流装置(600)连通有第一调节管道(630),所述气体调节设备与第一调节管道(630)连通。

4.根据权利要求3所述的降低冶炼过程中有价金属损失的装置,其特征在于,所述主集流装置(600)连通有第二调节管道(620),所述第二调节管道(620)内置有第一单向阀(621),所述第一调节管道(630)内置有第二单向阀(631)。

5.根据权利要求1所述的降低冶炼过程中有价金属损失的装置,其特征在于,所述限位轨道(200)包括两个平行间隔设置的限位板(210),所述密封装置(400)包括密封顶板(410),所述密封顶板(410)下端表面两侧分别安装有与限位板(210)对应的密封组件(420)。

6.根据权利要求5所述的降低冶炼过程中有价金属损失的装置,其特征在于,所述密封组件(420)包括位于限位板(210)内侧的第一密封侧板(421)以及位于限位板(210)外侧的第二密封侧板(422),所述第一密封侧板(421)、第二密封侧板(422)和限位板(210)之间形成截面为u型的密封通道(430)。

7.根据权利要求6所述的降低冶炼过程中有价金属损失的装置,其特征在于,所述第二密封侧板(422)与支集流装置(300)之间具有第一间距,所述第一密封侧板(421)与支集流装置(300)之间具有第二间距,所述第一间距小于第二间距,所述密封通道(430)通过泵送管道连通有泵气装置(500)。

8.根据权利要求7所述的降低冶炼过程中有价金属损失的装置,其特征在于,所述泵气装置(500)包括泵气伸缩杆(510),所述泵气伸缩杆(510)内壁密封滑动连接有泵气活塞(520),所述泵气活塞(520)侧壁固定有驱动杆(530),所述驱动杆(530)末端贯穿泵气伸缩杆(510)泵气与密封装置(400)固定连接,所述泵气活塞(520)将泵气伸缩杆(510)分割为第一泵气腔室(511)和第二泵气腔室(512),所述第二泵气腔室(512)与密封通道(430)连通。

9.根据权利要求8所述的降低冶炼过程中有价金属损失的装置,其特征在于,所述第二泵气腔室(512)连通有两个内置第三单向阀的泵气管道,第一根泵气管道末端与密封通道(430)连通。

10.一种降低冶炼过程中有价金属损失的方法,其特征在于,使用权利要求1-9任意一项所述的降低冶炼过程中有价金属损失的装置,包括如下步骤:

技术总结本发明提供一种降低冶炼过程中有价金属损失的装置和方法,包括投放平台,所述投放平台上端开有投放开口,所述投放开口外侧安装有密封防护装置,所述密封防护装置包括安装于投放开口一侧的支集流装置,所述投放开口上端固定有限位轨道,所述限位轨道上端密封滑动连接有密封装置,所述密封装置移动至支集流装置一侧形成与支集流装置连通的防护室。该发明解决了外溢烟气与物料下落过程中有价金属难以回收的问题,同时避免外溢烟气的产生,减少员工作业强度,改善了现场作业环境。技术研发人员:孙光冉,刘庆军,郝建波,王健,钟立桦,康相虎,刘越洋,杨大鹏,陈庆国,朱岩受保护的技术使用者:赤峰金通铜业有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240724/201694.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表