一种熔炼装置及熔液除杂方法与流程

- 国知局

- 2024-08-01 00:55:21

本发明涉及熔炼,具体而言,涉及一种熔炼装置及熔液除杂方法。

背景技术:

1、随着中国经济的蓬勃发展,社会上废铝的储量增长惊人,预计每年废铝回收量可达几千万吨。在国家双碳政策的推动下,行业需降低高碳排放的电解铝使用量,增加低碳排放的再生铝使用量。

2、在将废铝回收制备再生铝的过程中,一些杂质会随之引入。若处理不当,这些杂质将降低铝合金的品质。例如,气、渣等杂质可通过打渣、过滤等方式解决。然而,杂质铁进入熔体后会与铝反应生成粗大脆性化合物,严重影响铝合金的成形性能。因此,为确保废铝的有效回收,必须解决杂质铁的去除问题。

3、现有的铝熔体除铁技术中,加熔剂的重力沉降法原理最为简单,即在熔炼的过程中,添加的熔剂与铁反应形成粗大相,其密度大于铝液,会沉降至炉底,从而将铁与纯净铝液分离。

4、在现有的铝熔体除铁技术中,通过熔炼炉倾倒铝熔体来分离富fe相,这种方法比较简单。由于fe含量在铝熔体中的固溶度随温度的降低而降低,因此从富fe相开始析出的温度起,温度越低,富fe相析出的量越多,除fe率越高,但熔体温度越低粘度越大,导致铝熔体的流动性越差,降低了纯净铝熔体完全倾倒的可能性。此外,为了防止部分富fe相沉积层被倒出,熔炼炉倾倒角度不大,这会导致纯净化铝熔体不能完全倒出,残留量大。而且,每次倾倒完后需要花大量的时间清理富铁沉积层,工业连续化生产效果差,不具备应用的可行性。因此除fe率与铝液流动性是两个相互矛盾的指标。如果要保证铝液能够与炉底富fe相分离,那么需要铝液有较高的温度来保证流动性,但温度高了,fe元素在铝液中的固溶度也高,即除fe率低。

5、综上,通过倾倒熔炼炉的方式分离铝熔体和富铁相沉积层,无法克服除铁率与铝液流动性的矛盾关系,除铁率低,且无法实现废铝除铁元素的连续化生产。

技术实现思路

1、本发明提供一种熔炼装置及熔液除杂方法,以解决现有技术中的通过倾倒熔炼炉的方式分离铝熔体和富铁沉积层,无法克服除铁率与铝流动性的矛盾关系,除铁率低,且无法实现废铝除铁元素连续化生产的问题。

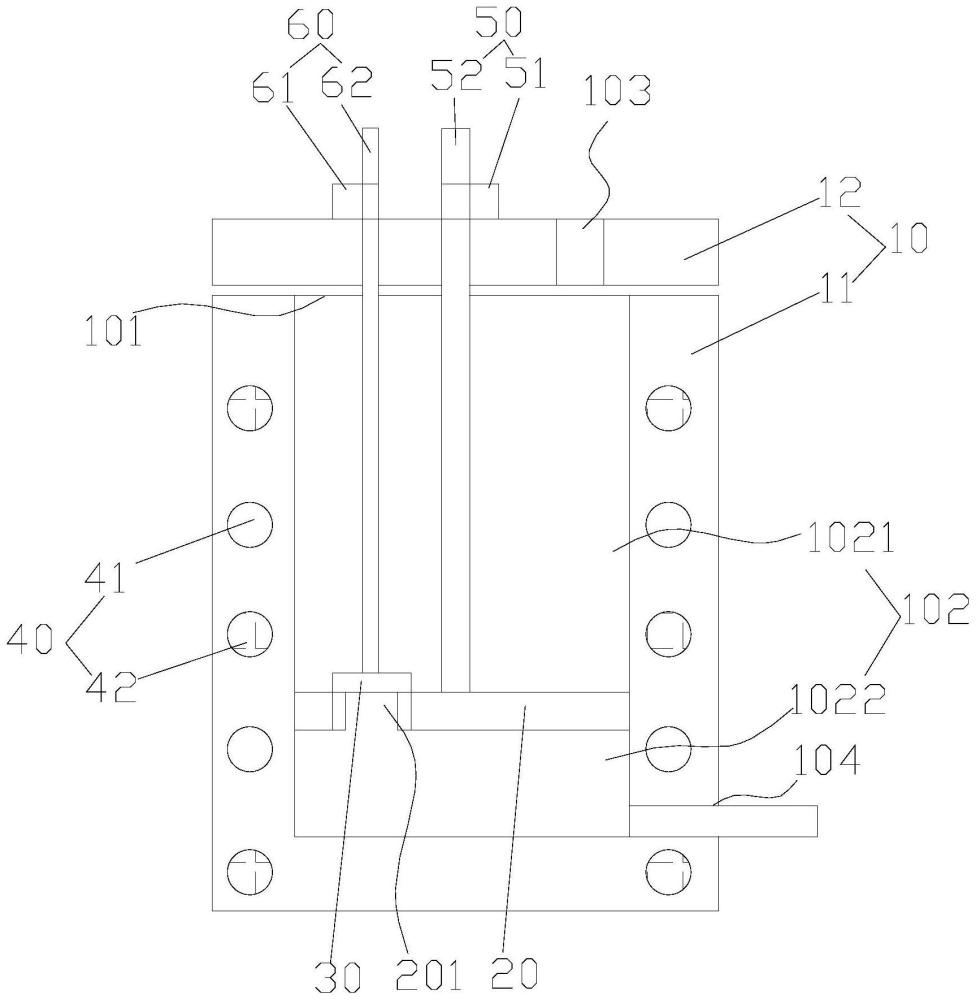

2、根据本发明的一个方面,提供了一种熔炼装置,其包括:静置炉,设置有进料口、熔炼腔、纯净液排口和杂质熔液排口;温度调节组件,设置在静置炉上,温度调节组件用于调节静置炉的温度;隔挡部,设置在熔炼腔内,隔挡部将熔炼腔分隔成相互独立的第一腔室和第二腔室,第一腔室位于第二腔室的上方,第一腔室和纯净液排口连通,第二腔室和杂质熔液排口连通,隔挡部和静置炉之间形成连通通道,第一腔室和第二腔室通过连通通道连通;封堵部,可活动地设置在熔炼腔内,封堵部用于封堵或打开连通通道,以连通或隔断与第一腔室和第二腔室。

3、进一步地,隔挡部在熔炼腔内的高度可调。

4、进一步地,熔炼装置还包括:第一驱动部,第一驱动部的驱动端设置在熔炼腔内,第一驱动部与隔挡部驱动连接,以使隔挡部上升或下降。

5、进一步地,熔炼装置还包括:第二驱动部,第二驱动部的驱动端设置在熔炼腔内,第二驱动部与封堵部驱动连接,以使封堵部封堵或打开连通通道。

6、进一步地,静置炉包括:炉体,设置有进料口、熔炼腔和杂质熔液排口,进料口设置在炉体的顶端;炉盖,可拆卸地设置在炉体的进料口处,第一驱动部和第二驱动部分别设置在炉盖上。

7、进一步地,熔炼装置还包括:熔炼炉,用于对铝材进行熔炼,熔炼炉设置有混合液排口,混合液排口与静置炉的进料口连通;保温炉,设置有纯净液进口,纯净液进口和静置炉的纯净液排口连通;抽取组件,抽取组件设置有相互连通的进液管和出液管,进液管通过纯净液排口伸入至第一腔室内,出液管与纯净液进口连通;渣箱,设置有杂质熔液进口,杂质熔液进口与杂质熔液排口连通。

8、进一步地,静置炉设置有多个,多个静置炉并联设置,多个静置炉的进料口分别与熔炼炉的混合液排口连通,多个静置炉的杂质熔液排口分别于渣箱的杂质熔液进口连通。

9、进一步地,温度调节组件包括:冷凝器组件,设置在静置炉的炉壁上,冷凝器组件用于对静置炉的炉壁进行降温;加热组件,设置在静置炉的炉壁上,加热组件用于对静置炉的炉壁进行加热。

10、根据本发明的一个方面,提供了一种熔液除杂方法,熔液除杂方法应用上述的熔炼装置,熔液除杂方法包括:步骤1:将混合熔液和杂质析出剂分别通过静置炉的进料口倾倒至静置炉的熔炼腔内;步骤2:调节静置炉的温度调节组件,使静置炉中的混合熔液以0.01℃/s至3℃/s的预设冷却速度降低至第一预设温度t1,第一预设温度t1设置在560℃至760℃,在第一预设温度t1下保温第一预设时间0.5h至2h,以使杂质沉积层析出并沉降至静置炉的炉底形成杂质沉积层;步骤3:将静置炉的隔挡部放置在静置炉的熔炼腔内并位于杂质沉积层的上方;步骤4:调节封堵部的位置,以使封堵部封堵静置炉的流通通道;步骤5:调节静置炉的温度调节组件,将静置炉以0.01℃/s至3℃/s的预设加热速度加热至第二预设温度t2,在第二预设温度t2下保温第二预设时间0.5h至2h,以使纯净液和杂质熔液分别处于熔融状态,其中,10℃≤t2-t1≤100℃;步骤6:将纯净液从静置炉的第一腔室排出,以及将杂质熔液从静置炉的第二腔室排出。

11、进一步地,步骤3还包括:测定纯净液的体积v;步骤6包括:排放静置炉内的第一腔室内的纯净液的体积为v。

12、进一步地,步骤3还包括:测定杂质沉积层的高度h,并根据高度h放置隔挡部。

13、进一步地,步骤6中,首先排放静置炉内的纯净液后,再排放杂质熔液。

14、进一步地,在步骤4中,以预设下放速度0.1mm/s至100mm/s下放隔挡部,直至隔挡部移动至预设高度。

15、应用本发明的技术方案,能够有效地分离混合熔液中的纯净液和杂质熔液。具体地,静置炉内用于盛装混合熔液,将混合熔液和杂质析出剂加入至熔炼腔内,使得第一腔室和第二腔室相互连通,调节温度调节组件,使得混合熔液中的杂质形成沉积层,将隔挡部放置在沉积层的上方,通过封堵部封堵连通通道,使得第一腔室和第二腔室相互隔离;之后通过温度调节组件对静置炉进行升温,沉积层重熔,分别排放第一腔室和第二腔室内的熔液。在隔挡部和封堵部的隔挡作用下,第二腔室内的杂质不会进入至第一腔室内,保证了纯净溶液的纯度,如此设置,便于实现对纯净液和杂质熔液的排放。传统的技术方案中,在杂质形成沉积层后,通常通过倾倒静置炉的方式排放纯净液,为保证沉积层沉积在炉底,通常需要适当降低静置炉的炉温,但是,降低炉温后,纯净液的流动性变差,倾倒过程的可控性较差;同时,在倾倒静置炉的过程中,会有部分杂质熔液回流至纯净液内,影响纯净液的纯度。并且,在倾倒纯净液后,需要对静置炉进行进一步冷却,以便于清除杂质沉积层,或者重新对静置炉进行加热使得沉积层重熔后再排放杂质熔液。与传统的技术方案相比,本方案的设置,能够使得纯净液和炉底杂质沉积层进行有效分离,克服除杂率与纯净液流动性的矛盾关系,既能最大化地提高除杂率,又能够使得纯净液具有良好的流动性,并实现除杂工艺的连续化生产。

本文地址:https://www.jishuxx.com/zhuanli/20240724/203096.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表