一种低氧低氮燃烧器的制作方法

- 国知局

- 2024-08-01 01:09:27

本技术涉及一种工业燃气预混燃烧器,具体涉及一种低氧低氮燃烧器。

背景技术:

1、国家环保政策日趋严格,对锅炉氮氧化物排放要求也越来越高。对于燃气的燃烧来说,nox的生成机理主要是热力型,即当火焰温度足够高,会破坏n2共价键得到游离的n离子,与氧原子结合形成nox。针对燃气燃烧生成nox的热力型机理,现有燃烧器采用的降氮技术主要为分级扩散燃烧技术、烟气内循环技术、预混燃烧技术。

2、分级扩散燃烧技术,是通过将空气或燃料分成多路供给,将火焰燃烧区域分成多个来降低火焰温度,从而达到降低nox的目的。该技术的缺点是降氮效果有限,一般很难将nox控制在30mg/m3以下。

3、烟气内循环技术,是通过合理的内部流场设计形成特定的负压区,卷吸部分烟气参与燃烧,可以降低火焰温度以实现降低nox的目的。其缺点是参与燃烧的烟气量可控性较差,容易发生喘振,且由于烟气参与燃烧,氧分子与料接触几率降低导致燃程长、火焰尺寸增加,不利于换热。

4、预混燃烧技术,是将空气与燃料预混合均匀后进行燃烧,因混合气燃烧反应时间短,可以有效抑制nox生成。其缺点是为保证燃烧的燃程短、温度低且避免发生回火,需要供应过量的助燃空气,烟气中氧含量一般控制在6%~8%之间,过量的空气会带走大量的热量,会降低换热效率。

技术实现思路

1、本实用新型的目的是提供一种低氧低氮燃烧器,用来解决现有技术中的缺点,在实现超低氮的同时降低过量空气系数,提高热效率。

2、本实用新型的技术方案如下:

3、一种低氧低氮燃烧器,包括:供风系统、主燃气喷嘴、辅燃气系统及出火头;

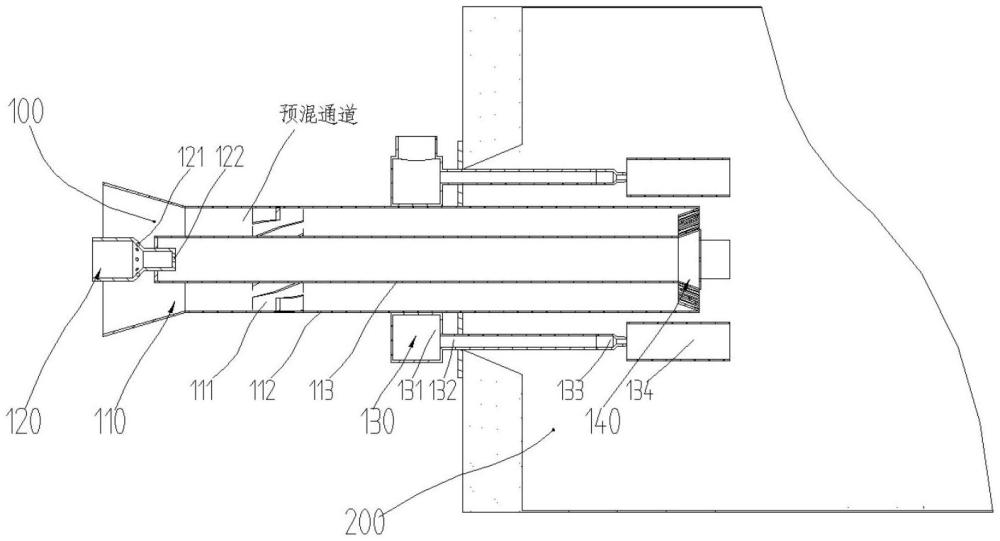

4、供风系统包括内风筒和外风筒,外风筒同轴套设在内风筒外;内风筒内的通道为中心燃气道,内风筒和外风筒之间的环形的预混通道,助燃风从外风筒进入预混通道,燃气与空气在预混通道内完成掺混;

5、主燃气喷嘴设置在外风筒入口处,主燃气喷嘴的进气端开口设置在外风筒外,主燃气喷嘴的另一端设置在内风筒的进气口处,所述主燃气喷嘴开设有多个用于向预混通道内喷射燃气的周向通孔,以及多个向内风筒内喷射燃气的通孔;

6、辅燃气系统,包括集气包、支管及喷嘴,且集气包与喷嘴之间通过支管相连通;

7、出火头设置在供风系统的出气端,与预混通道出口连接。

8、进一步优化的方案,所述预混通道内设置旋片。

9、进一步优化的方案,所述出火头为防回火结构出火头。优选所述出火头为多个环圈和多个止火圈互相套设组成。

10、进一步优化的方案,所述喷嘴出口端设置引射管。

11、进一步优化的方案,所述内风筒出口设置有中心出火板,出火板上开设多个通气孔。

12、进一步优化的方案,所述外风筒入口为缩口。

13、本实用新型的一种低氧低氮燃烧器的工作方法,包括如下步骤:供给助燃风,喷射燃气,风、燃混合,预混燃烧,中心稳焰,引射烟气以及补充燃烧,具体过程为:

14、步骤a供给助燃风:向供风系统内供给助燃风(助燃空气),全部助燃风进入预混通道;

15、步骤b喷射燃气:通过主燃气喷嘴的多个周向通孔向预混通道内喷射燃气;

16、步骤c风、燃混合:助燃风与燃气在预混通道内混合,其过量空气系数α>1.2;

17、步骤d预混燃烧:在出火头表面燃烧,由于空气相对过量,为贫燃预混燃烧,燃烧温度低、燃程短,利于抑制nox生成;

18、步骤e中心稳焰:内风筒的燃气从中心出火板的通气孔射出进行扩散燃烧,利于提高预混燃烧的稳定性;

19、步骤f引射烟气:通过辅燃气系统的多个喷嘴射出的高速射流燃气进入引射管内,烟气跟随进入引射管内混合;

20、步骤g补充燃烧:在出火头完成表面燃烧的烟气,与引射管流出的混合气进行补充燃烧,消耗掉烟气中多余的空气。

21、进一步的,所述风、燃混合,优选的,主燃气喷嘴供给的燃气量占总燃气供给量<70%,过量空气系数α>1.6;

22、更进一步优选,主燃气喷嘴供给的气量占总燃气供给量<60%,过量空气系数α>1.8。

23、本实用新型的工作原理及有益效果为:

24、1、本实用新型燃烧器火焰中心为贫燃预混燃烧,外圈惰性烟气参与燃烧,相比于采用扩散燃烧技术的燃烧器,降低了燃烧温度,能够有效抑制nox的生成。

25、2、相比于采用全预混燃烧技术的燃烧器,总过量空气系数低,过量空气系数可低于1.1,烟气中氧含量可低于3%,减少烟气热损失、提高换热效率。

26、3、预混通道为夹层通道,在其中进行风、气预混,由于狭缝的自熄效果,可以大大降低回火风险,且由于风、气配比趋近贫燃极限,进一步降低回火风险。

技术特征:1.一种低氧低氮燃烧器,其特征在于,包括:供风系统(110)、主燃气喷嘴(120)、辅燃气系统(130)及出火头(140);

2.根据权利要求1所述的低氧低氮燃烧器,其特征在于,所述预混通道内设置旋片(111)。

3.根据权利要求1所述的低氧低氮燃烧器,其特征在于,所述出火头(140)为防回火结构出火头。

4.根据权利要求3所述的低氧低氮燃烧器,其特征在于,所述出火头(140)为多个环圈(141)和多个止火圈(142)互相套设组成。

5.根据权利要求1所述的低氧低氮燃烧器,其特征在于,所述喷嘴(133)出口端设置引射管(134)。

6.根据权利要求1所述的低氧低氮燃烧器,其特征在于,所述内风筒(113)出口设置有中心出火板(123),出火板(123)上开设多个通气孔。

7.根据权利要求1所述的低氧低氮燃烧器,其特征在于,所述外风筒(112)入口为缩口。

技术总结本技术的目的是提供一种低氧低氮燃烧器,用来解决现有技术中的缺点,在实现超低氮的同时降低过量空气系数,提高热效率;采用的技术方案如下:一种低氧低氮燃烧器,包括供风系统、主燃气喷嘴、辅燃气系统及出火头;供风系统包括内风筒和外风筒,外风筒同轴套设在内风筒外;内风筒内的通道为中心燃气道,内风筒和外风筒之间的环形的预混通道;主燃气喷嘴设置在外风筒入口处且进气端开口设置在外风筒外,另一端设置在内风筒的进气口处,主燃气喷嘴开设有多个用于向预混通道内喷射燃气的周向通孔,以及多个向内风筒内喷射燃气的通孔;辅燃气系统包括集气包、支管及喷嘴,且集气包与喷嘴之间通过支管相连通;出火头设置在供风系统的出气端。技术研发人员:陈令清,刘刚,周建,刘晓川,侯伟,刘永才受保护的技术使用者:深圳市佳运通电子有限公司技术研发日:20230904技术公布日:2024/3/31本文地址:https://www.jishuxx.com/zhuanli/20240724/204069.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

回转煅烧炉的制作方法

下一篇

返回列表