一种可预混调节的低氮氧化物燃气烧嘴的制作方法

- 国知局

- 2024-08-01 01:12:55

本发明涉及可预混调节的低氮氧化物燃气烧嘴,更具体地涉及一种可预混调节的低氮氧化物燃气烧嘴。

背景技术:

1、低氮氧化物燃气烧嘴是一种专门设计用于减少燃烧过程中产生的氮氧化物(nox)排放的燃烧设备。它采用特殊的设计和技术,以降低燃烧温度和控制燃料与空气的混合方式,从而减少氮氧化物的生成。

2、现有低氮氧化物燃气烧嘴由于缺乏预混调节功能,使得存在以下问题:

3、燃烧不稳定:由于现有低氮氧化物燃气烧嘴缺乏预混调节功能,使得燃气和空气在混合过程中无法得到有效调节,导致燃烧过程不稳定,可能产生火焰闪灭、燃烧不完全等问题;

4、低氮氧化物还原效果差:由于无法精确调节燃气和氧气的进气比例,燃烧温度可能会偏高,从而导致氮氧化物的生成量增加,这会降低低氮氧化物燃气烧嘴的还原效果,无法有效地降低氮氧化物排放;

5、能效下降:由于现有低氮氧化物燃气烧嘴缺乏预混调节功能,使得燃气在后续燃烧过程可能存在不充分燃烧的情况,导致能效下降,降低了低氮氧化物燃气烧嘴的能源利用效率。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供了一种可预混调节的低氮氧化物燃气烧嘴,以解决上述背景技术中存在的问题。

2、本发明提供如下技术方案:一种可预混调节的低氮氧化物燃气烧嘴,包括箱体,所述箱体的内部设置有在线预混补料机构,所述箱体的正面分别固定安装有切换机构和监测系统,所述监测系统应用于箱体、在线预混补料机构和切换机构中进行监测作业;

3、所述箱体还包括固定连接在箱体下表面呈对称分布的支撑腿,所述箱体的上表面分别开设有呈对称分布的燃气进料口和空气进料口,所述箱体的下表面开设有呈对称分布的出料口,所述燃气进料口、空气进料口和出料口的内壁均固定连通有呈对称分布的微型电动伸缩杆,所述微型电动伸缩杆的活塞杆一端固定连接有接通管,位于所述燃气进料口内的接通管外表面固定连接有第一流量阀,通过所述第一流量阀对燃气在接通管内的流入量实现监测动作,并输送至监测系统进行监测作业,位于所述空气进料口内的接通管外表面固定连接有第二流量阀,通过所述第二流量阀对空气在接通管内的流入量实现监测动作,并输送至监测系统进行监测作业,位于所述出料口内的接通管外表面固定连接有第三流量阀,通过所述第三流量阀对接通管内经预混后的空气和燃气形成的混合物的流出量实现监测动作,并输送至监测系统进行监测作业;

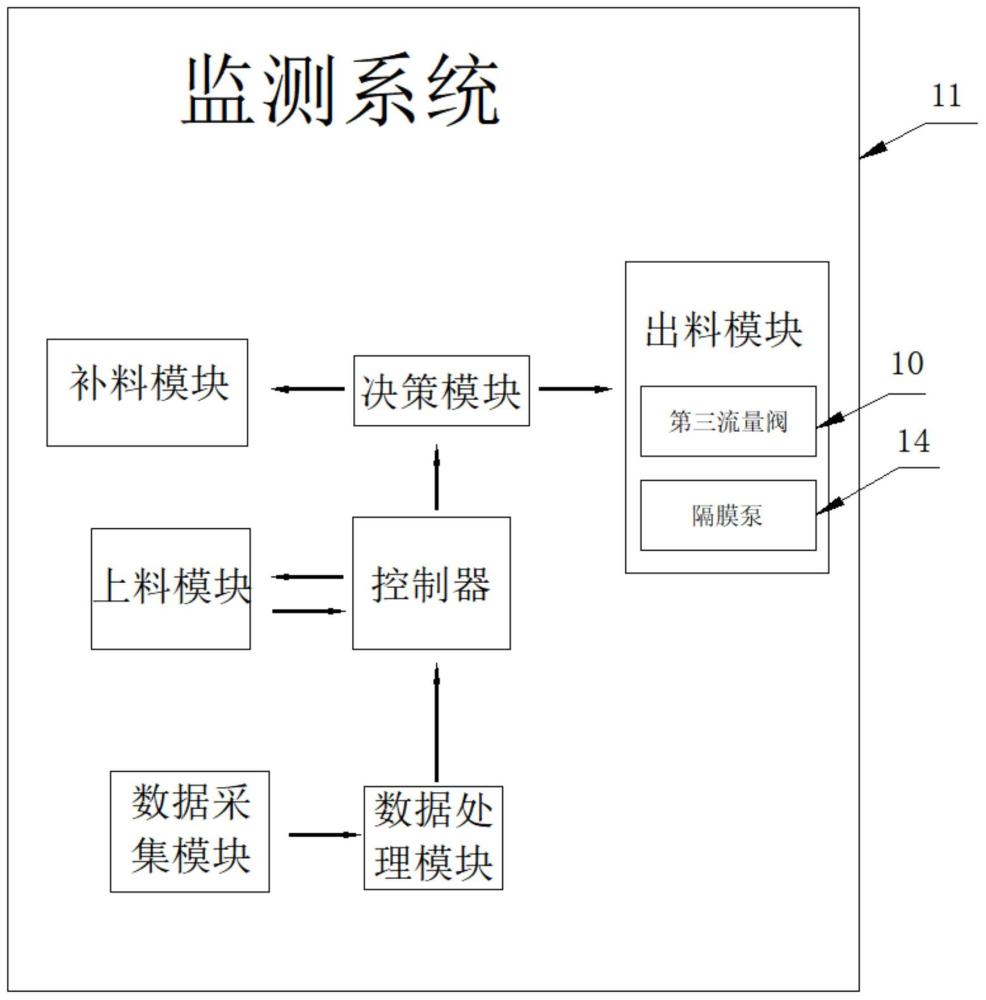

4、所述监测系统还包括上料模块、数据采集模块、数据处理模块、控制器、决策模块、补料模块以及出料模块。

5、在一个优选的实施方式中,所述在线预混补料机构还包括动力输入轴,所述动力输入轴的两端均与箱体的轴心处转动套接,所述动力输入轴位于箱体内的外表面固定套接有预混筒,所述预混筒的内部开设有呈环形阵列分布的六个预混腔,所述箱体的前内壁和预混筒的正面均固定安装有呈环形状的绝缘套,所述绝缘套的内壁固定安装有接触片,两个出料口的内壁均固定连通有连通管。

6、在一个优选的实施方式中,所述预混腔的前内壁固定安装有搅拌电机,所述搅拌电机的输出轴通过联轴器固定安装有搅拌轴,所述搅拌轴的一端与预混腔的后内壁转动套接,所述搅拌轴的外表面固定安装有呈线性阵列分布的搅拌叶片,所述预混腔的前内壁分别固定安装有燃气浓度传感器和氧气浓度传感器,所述预混腔的内顶壁分别固定连通有呈对称分布的燃气进料管和空气进料管。

7、在一个优选的实施方式中,所述燃气进料管的外表面固定连通有第一电磁阀,所述空气进料管的外表面固定连通有第二电磁阀,所述第一电磁阀和第二电磁阀的外表面均与预混筒的内壁固定连接,所述燃气进料管和空气进料管的出料端与预混腔的外侧内壁处在同一平面上,所述燃气进料管和空气进料管的进料端与预混筒的外表面处在同一平面上,所述燃气进料管的内壁和空气进料管的内壁分别与各自对应的接通管外表面活动插接,为了防止接通管与燃气进料管、空气进料管的接触面处出现空气和燃气泄漏,优选采用在接通管的外表面套接密封圈。

8、在一个优选的实施方式中,所述动力输入轴的一端转动套接有第一旋转转向接头,所述动力输入轴的另一端转动套接有第二旋转转向接头,所述第一旋转转向接头的进料端固定连通有燃气补料管,所述第一旋转转向接头的出料端固定连通有第一集气盘,所述预混腔的内侧内壁前方固定连通有带第五流量阀的燃气输送管,所述燃气输送管的进料端与第一集气盘的外表面固定连通,所述第二旋转转向接头的进料端固定连通有空气补料管,所述第二旋转转向接头的出料端固定连通有第二集气盘,所述预混腔的内侧内壁后方固定连通有带第四流量阀的空气输送管,所述空气输送管的进料端与第二集气盘的外表面固定连通。

9、在一个优选的实施方式中,所述切换机构还包括固定安装在动力输入轴一端的蜗轮,所述箱体的正面固定安装有呈对称分布的轴承座,所述轴承座的轴心处转动套接有蜗杆,所述蜗杆的外表面与蜗轮的外表面啮合,所述蜗杆与蜗轮之间的传动比为6∶1,其中一个所述轴承座的右侧表面固定安装有旋转编码器,所述旋转编码器的检测端与蜗杆的一端连接,所述蜗杆位于另一所述轴承座左侧表面的另一端固定安装有第一齿轮。

10、在一个优选的实施方式中,所述预混筒的正面固定安装有分别固定安装有驱动电机和减速箱,所述驱动电机的输出轴通过联轴器与减速箱的输入端连接,所述减速箱的输出轴固定套接有第二齿轮,所述第一齿轮与第二齿轮啮合,所述第二齿轮与第一齿轮的齿数比为6∶1。

11、在一个优选的实施方式中,控制器:通过所述旋转编码器实时获取蜗杆的工作转速,利用蜗杆与蜗轮之间的传动比设定阈值,当蜗杆工作转速达到阈值倍数时,通过无线通信向上料模块发出控制指令,具体的,当蜗杆工作转速达到一倍阈值时,通过无线通信向上料模块发出第一控制指令,当蜗杆工作转速达到二倍阈值时,通过无线通信向上料模块发出第二控制指令,当蜗杆工作转速达到三倍阈值时,通过无线通信向上料模块发出第三控制指令,当蜗杆工作转速达到四倍阈值时,通过无线通信向上料模块发出第四控制指令,当蜗杆工作转速达到五倍阈值时,通过无线通信向上料模块发出第五控制指令,当蜗杆工作转速达到六倍阈值时,通过无线通信向上料模块发出第六控制指令,蜗杆工作转速达到六倍阈值后,对六组数据进行临时存储并清零,重新测量蜗杆工作转速;

12、上料模块:接收到第一控制指令后,控制第一上料子单元开始执行命令,具体的,第一上料子单元中的微型电动伸缩杆启动,燃气进料口和空气进料口内的微型电动伸缩杆分别带动对应的接通管完全伸出,使位于燃气进料口内的接通管与燃气进料管实现对接动作,位于空气进料口内的接通管与空气进料管实现对接动作,对接动作完成后,第一电磁阀、第二电磁阀、第一流量阀以及第二流量阀启动,将待预混的燃气通过燃气进料口和燃气进料管输送至预混腔中,空气通过空气进料口和空气进料管输送至预混腔中,并将该预混腔记为a预混腔,通过第一流量阀和第二流量阀分别与流入预混腔中燃气和空气的流入量实现监测动作,并将监测数据反馈给控制器,当燃气和空气流入量达到设定阈值时,由控制器控制第一电磁阀、第二电磁阀、第一流量阀以及第二流量阀关闭,控制a预混腔内的搅拌电机对a预混腔内的燃气和空气实现预混动作,预混完成后通过控制器利用无线通信局域网传输第一数据采集指令至数据采集模块;

13、接收到第二控制指令后,控制第二上料子单元开始执行命令,重复上述工作流程,控制b预混腔内的搅拌电机对b预混腔内的燃气和空气实现预混动作,预混完成后通过控制器利用无线通信局域网传输第二数据采集指令至数据采集模块;

14、接收到第三控制指令后,控制第三上料子单元开始执行命令,重复上述工作流程,控制c预混腔内的搅拌电机对c预混腔内的燃气和空气实现预混动作,预混完成后通过控制器利用无线通信局域网传输第三数据采集指令至数据采集模块;

15、接收到第四控制指令后,控制第四上料子单元开始执行命令,重复上述工作流程,控制d预混腔内的搅拌电机对d预混腔内的燃气和空气实现预混动作,预混完成后通过控制器利用无线通信局域网传输第四数据采集指令至数据采集模块;

16、接收到第五控制指令后,控制第五上料子单元开始执行命令,重复上述工作流程,控制e预混腔内的搅拌电机对e预混腔内的燃气和空气实现预混动作,预混完成后通过控制器利用无线通信局域网传输第五数据采集指令至数据采集模块;

17、接收到第六控制指令后,控制第六上料子单元开始执行命令,重复上述工作流程,控制f预混腔内的搅拌电机对f预混腔内的燃气和空气实现预混动作,预混完成后通过控制器利用无线通信局域网传输第六数据采集指令至数据采集模块;

18、数据采集模块:接收到第一数据采集指令后,控制第一数据采集子单元开始执行命令,具体的,a预混腔内的燃气浓度传感器采集a预混腔内的燃气浓度含量a燃气浓度数据,氧气浓度传感器采集a预混腔内的燃气浓度含量a氧气浓度数据,并将采集到的两组数据通过无线通信局域网传输至数据处理模块中;

19、接收到第二数据采集指令后,控制第二数据采集子单元开始执行命令,具体的,b预混腔内的燃气浓度传感器采集b预混腔内的燃气浓度含量b燃气浓度数据,氧气浓度传感器采集b预混腔内的燃气浓度含量b氧气浓度数据,并将采集到的两组数据通过无线通信局域网传输至数据处理模块中;

20、控制第三数据采集子单元开始执行命令,具体的,c预混腔内的燃气浓度传感器采集c预混腔内的燃气浓度含量c燃气浓度数据,氧气浓度传感器采集c预混腔内的燃气浓度含量c氧气浓度数据,并将采集到的两组数据通过无线通信局域网传输至数据处理模块中;

21、控制第四数据采集子单元开始执行命令,具体的,d预混腔内的燃气浓度传感器采集d预混腔内的燃气浓度含量d燃气浓度数据,氧气浓度传感器采集d预混腔内的燃气浓度含量d氧气浓度数据,并将采集到的两组数据通过无线通信局域网传输至数据处理模块中;

22、控制第五数据采集子单元开始执行命令,具体的,e预混腔内的燃气浓度传感器采集e预混腔内的燃气浓度含量e燃气浓度数据,氧气浓度传感器采集e预混腔内的燃气浓度含量e氧气浓度数据,并将采集到的两组数据通过无线通信局域网传输至数据处理模块中;

23、控制第六数据采集子单元开始执行命令,具体的,f预混腔内的燃气浓度传感器采集f预混腔内的燃气浓度含量f燃气浓度数据,氧气浓度传感器采集f预混腔内的燃气浓度含量f氧气浓度数据,并将采集到的两组数据通过无线通信局域网传输至数据处理模块中;

24、数据处理模块:获取到a预混腔内采集到的两组数据后,计算a预混腔内燃气与氧气实际的比例,并将计算结果通过无线通信局域网传输至控制器中,其具体计算公式为:

25、

26、获取到b预混腔内采集到的两组数据后,计算b预混腔内燃气与氧气实际的比例,并将计算结果通过无线通信局域网传输至控制器中,其具体计算公式为:

27、

28、获取到c预混腔内采集到的两组数据后,计算c预混腔内燃气与氧气实际的比例,并将计算结果通过无线通信局域网传输至控制器中,其具体计算公式为:

29、

30、获取到d预混腔内采集到的两组数据后,计算d预混腔内燃气与氧气实际的比例,并将计算结果通过无线通信局域网传输至控制器中,其具体计算公式为:

31、

32、获取到e预混腔内采集到的两组数据后,计算e预混腔内燃气与氧气实际的比例,并将计算结果通过无线通信局域网传输至控制器中,其具体计算公式为:

33、

34、获取到f预混腔内采集到的两组数据后,计算f预混腔内燃气与氧气实际的比例,并将计算结果通过无线通信局域网传输至控制器中,其具体计算公式为:

35、

36、针对上述燃气与氧气实际的比例,设定统一的阈值范围,当燃气与氧气实际的比例小于比例阈值时,发出第一指令,表示燃气供给不足或空气供给过多,当燃气与氧气实际的比例偏向空气过多时,会导致燃烧过热,氮氧化物排放较高,因此,需要向对应的预混腔内补充燃气增加比例;

37、当燃气与氧气实际的比例等于比例阈值时,发出第二指令,表示燃气与氧气实际的比例预混合效果达到要求,在后续燃烧过程中,能够实现完全燃烧,无需进行补充;

38、当燃气与氧气实际的比例大于比例阈值时,发出第三指令,表示燃料供给过多或空气供给不足,当燃气与氧气实际的比例偏向燃气过多时,会导致燃烧不充分,氧气剩余较多,同时温度也较低,因此,需要向对应的预混腔内补充空气增加比例。

39、在一个优选的实施方式中,控制器:接收到第一指令向决策模块发出第一决策,接收到第二指令向决策模块发出第二决策,接收到第三指令向决策模块发出第三决策,所述控制器还对在线预混补料机构、转换机构、上料模块、数据采集模块、数据处理模块、决策模块、补料模块以及出料模块进行控制;

40、出料模块:还包括隔膜泵,所述隔膜泵的进料端与连通管的出料端固定连通,所述隔膜泵的出料端固定连通有排气管,通过所述隔膜泵将预混完成且燃气和氧气实际的比例与比例阈值相同的混合物通过连通管、排气管输送至燃烧室中实现出料动作。

41、在一个优选的实施方式中,决策模块:接收到第一决策控制补料模块中对应补料子单元的第五流量阀开始执行命令,接收到第二决策控制出料模块中的第三流量阀、隔膜泵、上料模块中对应上料子单元的第一电磁阀和第二电磁阀开始执行命令,接收到第三决策控制补料模块中对应补料子单元的第四流量阀开始执行命令。

42、本发明的技术效果和优点:

43、1.本发明通过在线预混补料机构和切换机构的协同作用,能够实现燃气与氧气比例的在线调整、精确供给、提高燃烧效率、预防过热和不充分燃烧以及提高系统的稳定性和可靠性的效果。

44、2.本发明通过监测系统,能够实现实时监测燃气与氧气的比例并进行调节,以确保燃烧过程的稳定性和效率,防止后续燃气在燃烧过程中出现燃烧过热、燃烧不充分的情况。

本文地址:https://www.jishuxx.com/zhuanli/20240724/204189.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表