一种有机固废热解气化合成气直接燃烧及焦油再燃装置和方法

- 国知局

- 2024-08-01 01:14:52

本发明涉及一种有机固废热解气化合成气直接燃烧及焦油再燃装置和方法,主要应用领域包括有机固废处理及资源化再利用、生物质综合利用技术等,该发明针对具有一定热值的有机废弃物或农林废弃物。

背景技术:

1、随着科技的快速发展及电子产品的广泛应用,人类社会生产、生活活动中产生和制造的工业有机固废越来越多。在工业有机固废中,含有铅、汞、六价铬等重金属,而且,还含有作为阻燃剂成分的多溴联苯(pbb)、多溴二苯醚(pbde)等有毒化学物质,若随意丢弃,不但会对环境土壤、水资源造成污染,潜在危害人体健康,还造成了资源的严重浪费,难以再回收利用。

2、工业有机废弃物通常具有成分复杂、可生化性差、有毒等特点,采用常规处理方法处理效果差、能力小、费用高且容易造成二次污染。近年来我国一般工业固废产生量基本在30亿吨左右,2017年我国一般工业固废产生量33.16亿吨,2020年增至36.75亿吨,年复合增长率3.5%。国内许多研究者对此进行了大量分析和研究,但其主要内容仅涉及有机废水与煤或者常见的含碳氢工业副产物制备高浓度料浆和工业化应用探索,对一些难成浆性有机废弃物的气化利用尚缺乏深入研究和介绍,导致工业化实际应用原料范围窄,不利于有机废弃物的资源化处理。利用热解气化技术将有机废弃物转化为合成原料气(co+h2),是近年来处理有机废弃物无害化、资源化、综合利用的一种新途径。

3、当前,有机固废气化技术在实际利用过程中,还存在以下几个主要问题:

4、(a)有机固废和农林废弃物灰熔点低、碱金属元素含量高,直接燃烧易结焦和产生高温碱金属元素腐蚀;

5、(b)燃气中焦油含量高,占燃气能量的5%~10%,低温下难以与可燃气一道被燃烧利用,因此大部分焦油的能量被浪费掉,而且容易导致产生含焦废水以及影响设备的正常运行;

6、(c)热解气化合成气温度达到500℃左右,一般不能直接利用,需要净化后才能利用,造成了大量的显热浪费和焦油热量的浪费。

7、根据中国城乡建设统计年鉴,2021年我国县级以上城镇地区污泥产量超过8000万t(以80%含水率计),预计2025年我国城镇污泥产量将突破1亿t。2021年我国县级以上城镇地区生活垃圾清运量达到3.2亿t。按照厨余垃圾占比40%估算,我国厨余垃圾(含餐厨垃圾)年产生量约为1.28亿t。根据第二次全国污染源普查测算,2020年我国畜禽粪污年产量30.5亿t,秸秆产生量约为8亿t。我国有机固废年产总量超过40亿t。

8、我国生物质能资源十分丰富,仅各类农业废弃物的资源每年即有3.08×108t标准煤,薪柴资源量为1.3×108t标准煤。第15次世界能源大会将生物质气化技术确定为优先开发的新能源技术之一。我国已经建立了500个以上的生物质气化应用工程,连续运行的经验表明,生物质气化技术对处理大量的农作物废弃物、减轻环境污染、提高人民生活水平等多方面都发挥着积极的作用。

9、所以,针对有机固废气化技术在实际利用过程中的问题,必须降低燃气中的飞灰和焦油含量、提高系统效率和可靠性是今后利用有机固废和农林废弃物气化技术的主要研究方向。

技术实现思路

1、为了充分利用合成气的显热和焦油的热量,本发明提供一种有机固废热解气化合成气直接燃烧及焦油再燃装置和方法,利用两级旋风分离装置,第一级旋风分离装置主要除尘,第二级旋风分离装置主要冷却和除尘;采用耐高温达到400℃的燃气燃烧装备进行燃烧,设置专门的蓄热式燃烧室和焦油收集装置和喷雾装置,保证焦油的再燃烧完全,提高燃料的利用效率。

2、为实现上述目的,本发明采用的技术方案为:

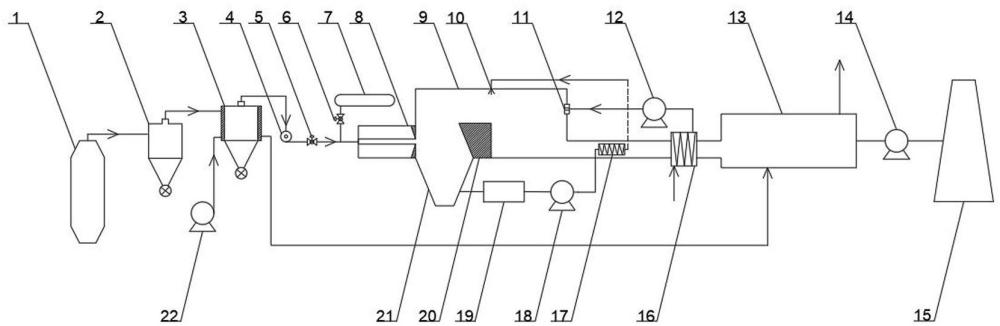

3、一种有机固废热解气化合成气直接燃烧及焦油再燃装置,包括依次连接的热解气化炉、第一级旋风分离装置、第二级旋风分离装置,热解气化炉中产生的合成气经过第一级旋风分离装置初步除尘,再经过第二级旋风分离装置进一步净化和冷却;所述的第二级旋风分离装置通过高温风机和高温电动阀门与高温燃气燃烧装备连接,高温燃气燃烧装备连接蓄热式燃烧室,净化和冷却后的合成气经过高温燃气燃烧装备点火进入蓄热式燃烧室中进行完全燃烧;所述的蓄热式燃烧室前端底部设置焦油收集槽,中部设置蓄热墙,顶部设置雾化器,所述的焦油收集槽通过焦油过滤装置和高压泵连接焦油换热器,焦油换热器连接顶部的雾化器;所述的蓄热式燃烧室尾部连接锅炉,所述的锅炉是将蓄热式燃烧室未完全燃烧的气体燃尽和烟气进行换热的装备,生产出合格的热水或水蒸气供用户使用。

4、进一步,所述第二级旋风分离装置采用水冷模式冷却。

5、进一步,采用水冷模式冷却具体是所述第二级旋风分离装置连接给水泵,给水泵通过第二级旋风分离装置连接锅炉。

6、进一步,所述的高温电动阀门与高温燃气燃烧装备之间的管道通过电动阀门连接有液化气罐,启炉点火的时候,先打开电动阀门,将液化气罐中的燃料送到高温燃气燃烧装备中点火和燃烧,加热蓄热式燃烧室和蓄热墙,达到温度后关闭电动阀门,停止给燃料;打开高温电动阀门,通过高温风机,将合成气送到高温燃气燃烧装备中点火和燃烧。

7、进一步,所述的高温风机是对净化和冷却后的合成气进行加压,压力升高到3-8kpa。

8、进一步,所述的蓄热式燃烧室中后段设置补风器,所述补风器通过燃尽风机将空气预热器提供的高温空气供入蓄热式燃烧室的尾部,目的是将蓄热式燃烧室尾部的烟气燃尽。

9、进一步,所述的雾化器是将高压泵输送的焦油进行破碎、雾化成粒径小于20um的颗粒,有利于高温裂解。

10、进一步,所述锅炉的尾部连接引风机,为锅炉提供负压,并将产生的烟气通过烟囱排出。

11、进一步,所述的焦油过滤装置包括第一测压装置,第二测压装置,第一过滤器,第二过滤器,第一阀门,第二阀门,测压装置用于判定过滤器是否堵塞,开始运行的时候打开第一阀门,焦油通过第一过滤器进入高压泵中,检测第一测压装置,如果该测压数值大于某个设定的数值300-500pa,就证明第一过滤器需要进行清理;关闭第一阀门,打开第二阀门,焦油通过第二过滤器进入高压泵中,检测第二测压装置,如果该测压数值大于某个设定的数值约300-500pa,就证明第二过滤器需要进行清理;关闭第二阀门,打开第一阀门,重复循环既可。

12、一种有机固废热解气化合成气直接燃烧及焦油再燃方法,该方法具体过程为:

13、(1)热解气化炉启动前,首先用液化气罐中的液化气作为燃料,通过高温燃气燃烧装备进行点火燃烧,采用低空气量技术将燃烧产生的烟气温度控制在1150℃-1200℃之间,确保不产生热力型nox,也可以保证烟气中的氧气几乎都参与了反应,烟气中氧气含量小于0.1%;燃烧的烟气进入蓄热式燃烧室加热蓄热墙和炉壁,确保燃烧室内的温度达到600℃以上,为焦油和合成气的燃烧提供条件,停止液化气罐供应燃料;

14、(2)有机固废在热解气化炉内热解气化,合成气在高温风机的抽引下,进入第一级旋风分离装置,大部分的粉尘和炭黑都在该装置中沉淀下来,经过初步净化的合成气进入第二级旋风分离装置,在该装置中粉尘和炭黑继续沉淀,并在冷却装置的冷却下,温度降低到400℃以内;低于400℃的合成气经过高温风机的输送,进入高温燃气燃烧装备中点火燃烧,被点燃的空气和合成气混合物进入蓄热式燃烧室中燃烧;落入焦油收集槽的焦油,在高压泵的抽引下,通过焦油换热器的高温盘管加热后,进入雾化器雾化后喷到蓄热式燃烧室中部高温区裂解燃烧;燃尽风机将通过空气预热器的新风送到蓄热式燃烧室尾部区域燃烧,实现高温燃气燃烧装备和蓄热式燃烧室的空气分级分配、多级燃烧,实现降低nox的目的;燃烧较完全的烟气在引风机的抽引下,进入锅炉继续燃烧完全,并加热锅炉的水冷壁等受热面后,通过引风机排入烟囱。

15、与现有技术相比,本发明的有益效果为:

16、1、本发明采用高温风机输送合成气,确保了合成气中焦油在输送过程中不凝结。

17、2、本发明采用高温燃气燃烧装备,确保了高温合成气可以在高温点火燃烧,而不需要降温后再点火燃烧。

18、3、本发明将焦油雾化后喷入到蓄热式燃烧室,在燃烧室的中部高温区裂解,裂解气都是小分子还原性气体,可以对在燃烧室前部产生的nox进行还原。

19、4、本发明采用在蓄热式燃烧室的尾部增加过量的高温空气,可以有效的将未完全燃烧的合成气和焦油裂解气燃烧完全,相当于提高了合成气的热值。

20、5、本发明采用耐高温氧化铝浇筑料作为蓄热墙,一方面可以保证燃烧室内的温度,为合成气的充分燃烧提供较高的温度。

21、6、本发明采用将高温燃气燃烧装备直接安装在蓄热式燃烧室的前段,并在燃烧室的前下部设置了焦油收集槽,可以有效的将未燃烧焦油收集利用。

本文地址:https://www.jishuxx.com/zhuanli/20240724/204350.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表