一种可变掺混孔多头部燃烧室

- 国知局

- 2024-08-01 01:18:47

本发明涉及发动机,尤其涉及一种可变掺混孔多头部燃烧室。

背景技术:

1、传统的燃烧室火焰筒一般开有掺混孔结构。燃烧室正常运作时从环腔引入气流,形成横向射流,与火焰筒内燃烧的主流进行混合。掺混孔的几何结构和气动特征通过影响射流的穿透和混合特性,进而影响出口温度分布的总体结果,出口温度分布的调控和影响研究是一直以来关注的重点。因此调节掺混孔的大小、位置、结构形式是调控燃烧室的出口温度分布的重要手段之一。

2、在燃烧室的设计阶段,通常情况下需要对带有不同大小、位置、形式的掺混孔的火焰筒进行性能测试试验。需要反复调整掺混孔的设计参数,从而实现多个性能参数的达标和优化。但是,一般情况下,对于应用于加温加压甚至高温高压条件下的具有多个旋流器头部的模型燃烧室,由于火焰筒承温承压及火焰筒宽度带来的压力,燃烧室火焰筒通常选择一体化加工,以保证燃烧室的强度。这样就导致了难以高效地进行变多种掺混孔方案的燃烧试验。每更换一次掺混孔的设计方案,就需要耗费很长的加工时长和极高的花费。

3、现有技术中,燃烧室的火焰筒采用一体化设计,每次更换掺混孔构型,都需要加工全新的燃烧室火焰筒,加工代价高,花费大。

技术实现思路

1、本发明提供一种可变掺混孔多头部燃烧室,用以解决现有技术中燃烧室的火焰筒每次更换掺混孔构型,都需要加工全新的燃烧室火焰筒,加工代价高,花费大的缺陷,实现一种仅需更换不同的掺混孔板即可的可变掺混孔多头部燃烧室,从而可以节省大量的时间和经费。

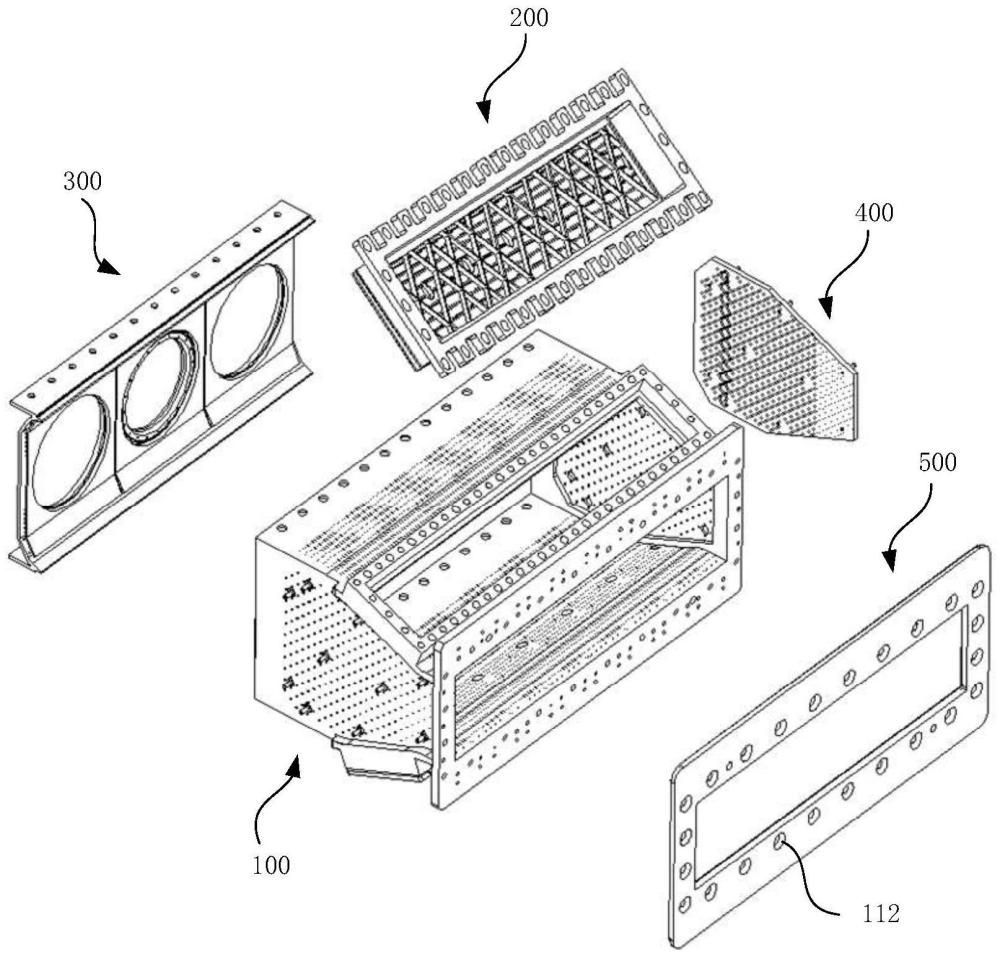

2、本发明提供一种可变掺混孔多头部燃烧室,包括:

3、火焰筒,包括火焰筒本体,所述火焰筒本体的外壁设有多个发散冷却孔,且顶部和底部均设有掺混板组件安装窗口,所述掺混板组件安装窗口设有多个通气孔,多个所述通气孔的底端设有冷却通道,所述冷却通道与所述通气孔连通,所述冷却通道与所述发散冷却孔连通;

4、头部端壁组件,设于所述火焰筒的第一侧,用于安装旋流器;

5、掺混孔板组件,可拆卸设于所述掺混板组件安装窗口,所述掺混孔板组件包括压环和掺混孔板,所述掺混孔板通过所述压环安装于所述掺混板组件安装窗口;所述压环设有通气孔避让缺口,所述通气孔避让缺口与所述通气孔对应设置;所述掺混孔板设有多个所述发散冷却孔和掺混孔,且所述发散冷却孔和所述掺混孔错位设置,所述掺混孔板还设有加强肋。

6、根据本发明提供的一种可变掺混孔多头部燃烧室,所述掺混板组件安装窗口的内壁设有掺混板组件卡边,所述压环的外周设有固定件压边,所述掺混孔板的外周设有掺混孔板翻边;

7、所述掺混孔板翻边压设于所述掺混板组件卡边,所述压环压设于所述掺混孔板翻边,所述固定件压边可拆卸设于所述掺混板组件安装窗口。

8、根据本发明提供的一种可变掺混孔多头部燃烧室,所述掺混孔板翻边与所述掺混板组件卡边之间设有密封垫片,所述掺混孔板翻边与所述压环之间设有密封垫片。

9、根据本发明提供的一种可变掺混孔多头部燃烧室,所述头部端壁组件包括头部端壁本体,所述头部端壁本体与所述火焰筒连接,所述头部端壁本体设有多个旋流器安装座。

10、根据本发明提供的一种可变掺混孔多头部燃烧室,与所述头部端壁组件相邻的两个侧壁的内部均设有冲击发散壁安装凹腔,所述冲击发散壁安装凹腔设有多个侧壁冲击孔和连接通孔,所述侧壁冲击孔和所述连接通孔错位设置,所述冲击发散壁安装凹腔的内部设有冲击发散壁。

11、根据本发明提供的一种可变掺混孔多头部燃烧室,所述冲击发散壁包括冲击发散壁本体,所述冲击发散壁本体设有多个所述发散冷却孔和冲击发散壁扰流柱,所述发散冷却孔和所述冲击发散壁扰流柱错位设置。

12、根据本发明提供的一种可变掺混孔多头部燃烧室,所述冲击发散壁本体的外周设有冲击发散壁密封边。

13、根据本发明提供的一种可变掺混孔多头部燃烧室,所述火焰筒本体包括平直段和收缩段,所述掺混孔板组件设于所述收缩段,所述头部端壁组件设于所述平直段,所述收缩段设有法兰连接部。

14、根据本发明提供的一种可变掺混孔多头部燃烧室,所述法兰连接部可拆卸设有法兰。

15、本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

16、本发明通过在火焰筒本体的顶部设置掺混板组件安装窗口,进而将掺混孔板组件可拆卸设置在掺混板组件安装窗口上,使得需要对不同位置,不同掺混孔大小,不同掺混孔形状,是否带有翻边的掺混孔进行多次模拟实际运行条件的高温高压实验时,只需根据设计需求进行随意更换掺混孔板组件上的掺混孔板即可,从而可以避免现有技术中需要更换整个火焰筒的弊端,从而节省了大量的时间和经费。

17、进一步地,掺混板组件安装窗口设有多个通气孔,并且掺混板组件安装窗口的内部还设有通气孔,通气孔底部连通设有冷却通道,冷却通道与发散冷却孔连通。气流由火焰筒外部通过窗口表面的通气孔引气,进入内部的冷却通道内,再经过发散冷却孔再以发散气膜的方式进入燃烧室。从而在增加掺混板组件安装窗口的同时保持相应位置的气膜冷却,并以冲击发散的形式加强冷却,能增加燃烧室火焰筒的耐温能力,使用过程中不至于被内部的高温燃气烧坏火焰筒壁面。以冲击发散冷却的方式保证火焰筒的冷却要求。

技术特征:1.一种可变掺混孔多头部燃烧室,其特征在于,包括:

2.根据权利要求1所述的可变掺混孔多头部燃烧室,其特征在于,所述掺混板组件安装窗口(120)的内壁设有掺混板组件卡边(122),所述压环(210)的外周设有固定件压边(211),所述掺混孔板(220)的外周设有掺混孔板翻边(221);

3.根据权利要求2所述的可变掺混孔多头部燃烧室,其特征在于,所述掺混孔板翻边(221)与所述掺混板组件卡边(122)之间设有密封垫片(222),所述掺混孔板翻边(221)与所述压环(210)之间设有密封垫片(222)。

4.根据权利要求2所述的可变掺混孔多头部燃烧室,其特征在于,所述头部端壁组件(300)包括头部端壁本体(310),所述头部端壁本体(310)与所述火焰筒(100)连接,所述头部端壁本体(310)设有多个旋流器安装座(320)。

5.根据权利要求1所述的可变掺混孔多头部燃烧室,其特征在于,与所述头部端壁组件(300)相邻的两个侧壁的内部均设有冲击发散壁安装凹腔(140),所述冲击发散壁安装凹腔(140)设有多个侧壁冲击孔(141)和连接通孔(112),所述侧壁冲击孔(141)和所述连接通孔(112)错位设置,所述冲击发散壁安装凹腔(140)的内部设有冲击发散壁(400)。

6.根据权利要求5所述的可变掺混孔多头部燃烧室,其特征在于,所述冲击发散壁(400)包括冲击发散壁本体(410),所述冲击发散壁本体(410)设有多个所述发散冷却孔(111)和冲击发散壁扰流柱(420),所述发散冷却孔(111)和所述冲击发散壁扰流柱(420)错位设置。

7.根据权利要求6所述的可变掺混孔多头部燃烧室,其特征在于,所述冲击发散壁本体(410)的外周设有冲击发散壁密封边(440)。

8.根据权利要求1所述的可变掺混孔多头部燃烧室,其特征在于,所述火焰筒本体(110)包括平直段(113)和收缩段(114),所述掺混孔板组件(200)设于所述收缩段(114),所述头部端壁组件(300)设于所述平直段(113),所述收缩段(114)设有法兰连接部(130)。

9.根据权利要求8所述的可变掺混孔多头部燃烧室,其特征在于,所述法兰连接部(130)可拆卸设有法兰(500)。

技术总结本发明涉及发动机技术领域,提供一种可变掺混孔多头部燃烧室。可变掺混孔多头部燃烧室包括火焰筒、头部端壁组件和掺混孔板组件。火焰筒包括火焰筒本体,火焰筒本体的外壁设有多个发散冷却孔,且顶部设有掺混板组件安装窗口,掺混板组件安装窗口设有多个通气孔;掺混孔板组件可拆卸设于掺混板组件安装窗口,掺混孔板组件包括压环和掺混孔板,掺混孔板设有多个发散冷却孔和掺混孔,且发散冷却孔和掺混孔错位设置。本发明解决现有技术中燃烧室的火焰筒每次更换掺混孔构型,都需要加工全新的燃烧室火焰筒,加工代价高,花费大的缺陷,实现一种仅需更换不同的掺混孔板即可的可变掺混孔多头部燃烧室,从而可以节省大量的时间和经费。技术研发人员:张弛,胡英琦,王建臣,薛鑫,蒲亮宇受保护的技术使用者:北京航空航天大学技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240724/204529.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表