一种高浓度含卤素有机废气处理方法及装置

- 国知局

- 2024-08-01 01:20:59

本发明涉及有机废气处理,尤其涉及一种高浓度含卤素有机废气处理方法及装置。

背景技术:

1、目前对于含卤素有机废气(如f、cl-vocs)的处理方法主要分为销毁技术和回收技术。销毁技术包括燃烧法、生物处理法、光催化氧化法和低温等离子体法等,而回收技术包括吸附法、吸收法、冷凝法、膜分离法等,其中,采用燃烧法处理含卤素有机废气相对较多。其由于能耗低、处理能力强、无二次污染等优点,催化燃烧技术是一种很有前途的vocs处理技术。催化燃烧法通过反应催化剂实现含卤素有机废气的氧化分解,将其主要转化成无害的二氧化碳和水,操作温度一般在200-400℃。但是在此操作温度下会有副产物氟化氢、氯化氢等酸性腐蚀气体产生,另外多环芳烃类物质也有可能生成,造成一定的二次污染风险。此外,催化燃烧中催化剂的开发至关重要,催化剂往往会存在易中毒失活、低温活性不足、生成有毒副产物及co2选择性不足等问题。当反应条件的变化引起催化剂活性下降时,燃烧过程可能会生成某些毒性更大的不完全氧化产物,从而造成新的污染。

2、而热力燃烧法可以添加助燃性气体,确保浓度比较低的vocs具备可燃性,使其氧化温度能达到800℃以上,通过氧化作用之后能够转变为无害物质,且净化效率高,能够降解副产物,特别是多环芳烃类物质。但存在需要消耗一定的燃料,设备运转能耗及费用较高,含卤素有机废气氧化产生的氟化氢、氯化氢等对管道产生腐蚀等问题。

3、活性炭吸附多环芳烃类物质技术是减少烟气中多环芳烃类物质排放的有效方法,在实际应用中活性炭可以吸附90%以上的多环芳烃类物质,然后再通过低温脱氯法对吸附了多环芳烃类物质的活性炭进行无害化处理以避免二次污染。

4、总的来说,现有的含卤素有机废气处理工艺普遍存在能耗大,效率低,副产物消除困难等问题。通过冷却水环喷出碱性物质对烟气进行冷却并吸收烟气中的酸性气体,虽然能够有效减少hcl和hf等酸性气体,但no由于不溶于水,仍很难脱除,而且脱酸后的高盐废水需要进一步处理,处理难度较大。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述现有高浓度含卤素有机废气处理方法及装置存在;

3、一、现有的含卤素有机废气处理工艺普遍存在能耗大,效率低,副产物消除困难等问题。

4、二、现有的废气在燃烧反应时,罐体内部的空气一直处于流动状态,可能会造成废气燃烧不充分的情况的问题,提出了本发明。

5、为解决上述技术问题,本发明提供如下技术方案:一种高浓度含卤素有机废气处理方法,采用的处理系统包括沿气体流动方向设置多元复合燃烧反应器、低品位热能利用装置、管道脱酸脱硝复合反应器及布袋除尘器,其特征是:具有以下步骤:s1、待处理的有机废气通过冷媒进口进入废气处理设备的内部,在废气处理设备内部经换热升温、燃烧机燃烧、催化氧化等过程后,将含卤素有机废气转化为二氧化碳、水和酸性气体;s2、从废气处理设备排气管出来的热烟气经过低品位热能利用装置将烟温降至150℃以下,并将余热转化为热蒸气或电能循环利用;s3、从低品位热能利用装置出来的烟气进入管道反应器内,采用干法脱酸和氧化脱硝的方法对废气进行净化处理,在管道反应器的管路内依次喷入液态催化氧化剂、氧化钙和活性炭,通过喷入液态催化氧化剂来氧化烟气中的no成为高价态nox,之后利用氢氧化钙同时吸收有机废气燃烧过程中产生的酸性气体和高价态nox,同时喷射活性炭以消除燃烧过程中产生的多环芳烃类副产物;s4、脱酸脱硝后的烟气进入布袋除尘器,布袋除尘器收集吸收后的钙基飞灰,其中一部分飞灰回流至管道反应器垂直段底部,剩下的飞灰外排,最后处理干净的废气通入烟囱排入大气中。

6、作为本发明所述高浓度含卤素有机废气处理方法及装置的一种优选方案,其中:所述的步骤s1中,有机废气进入废气处理设备前设置vocs初始浓度在线检测仪表,控制进口vocs浓度在废气爆炸下限浓度的20%以下,废气在进入废气处理设备的燃烧机时温度尽可能提高到300~400℃;燃烧机采用配焰燃烧器,其火焰间距为20~40cm,在燃烧室内壁涂覆有氧化铝复合涂层,燃烧室的温度控制在800~850℃;废气处理设备中催化剂床层为固定床,采用薄壁蜂窝式专用抗卤素催化剂,沿气流方向多层布置,所述催化剂的活性组分为ce、v、co等过渡金属催化剂,载体为tio2,反应温度为300~400℃;所述的步骤s2中,低品位热能利用装置采用有机朗肯循环发电orc装置进行热烟气的余热利用。

7、作为本发明所述高浓度含卤素有机废气处理方法及装置的一种优选方案,其中:所述的步骤s3中,喷入液态催化氧化剂亚氯酸盐和其他微量螯合剂,亚氯酸盐浓度5%-10%,喷射量应与废气温度联动,废气在进入管道反应器垂直段之前温度需控制在150~180℃,之后在垂直段底部喷入一定含水率的caoh2,废气在管道反应器直管段的流速为4~5m/s,停留时间1s,最后在垂直段末端加入活性炭,活性炭喷入量控制在20~25mg/nm3,管道反应器尾气温度控制在100~110℃;所述的步骤s4中,布袋除尘器出口粉尘浓度要求小于5mg/nm3,并在废气进入烟囱前的管道上设置粉尘、nox和vocs浓度在线监测仪。

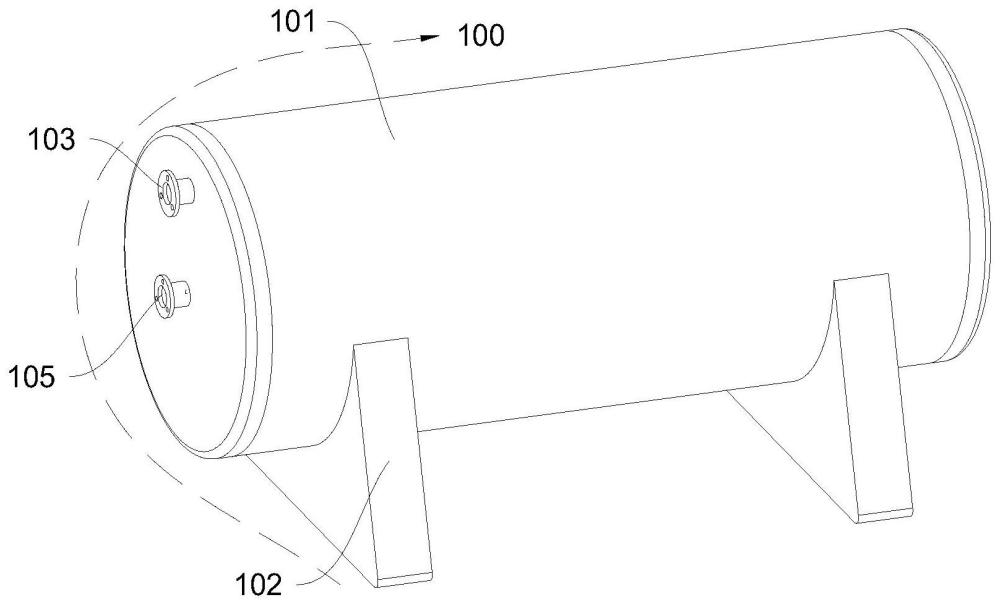

8、作为本发明所述高浓度含卤素有机废气处理方法及装置的一种优选方案,其中:所述的废气处理设备,还包括,处理机构,其包括罐体,以及设置于所述罐体上的支撑架、进气部、流动部和排气部;密封机构,包括设置于所述排气部上的第一移动环、第二移动环和弧形块,设置于所述第一移动环上的密封圈、第一弹簧和增压部,设置于所述第二移动环上的固定部,设置于所述第一移动环上的解锁部,以及设置于所述增压部上的卡接部;复位机构,包括设置于所述进气部上的驱动部,设置于所述驱动部上的传动部,以及设置于所述传动部上的往复部。

9、作为本发明所述高浓度含卤素有机废气处理方法及装置的一种优选方案,其中:所述进气部,包括设置于所述罐体上的进气管,设置于所述进气管上的第一分隔板,以及设置于所述罐体内部的第二分隔板和第三分隔板;所述流动部,包括设置于所述罐体上的扰流板,设置于所述第三分隔板上的弯管和锥形罩,以及设置于所述锥形罩上的进气孔和燃烧机;所述排气部,包括设置于所述第一分隔板上的输气管和密封管,设置于所述第三分隔板上的导流管,以及设置于所述罐体上的排气管。

10、作为本发明所述高浓度含卤素有机废气处理方法及装置的一种优选方案,其中:所述增压部,包括设置于所述第一移动环上的固定杆,以及设置于所述固定杆上的限位块和第二弹簧;所述固定部,包括设置于所述导流管上的第一凹槽和坡度槽,设置于所述第二移动环上的置物槽,以及设置于所述置物槽内部的插杆。

11、作为本发明所述高浓度含卤素有机废气处理方法及装置的一种优选方案,其中:所述解锁部,包括设置于所述第二移动环上的贯穿口,设置于所述第一移动环上的翻转杆,设置于所述翻转杆上的条形口、滑槽和钩板,以及设置于所述滑槽内部的滑杆;所述卡接部,包括设置于所述插杆上的卡接杆和第三弹簧,以及设置于所述固定杆上的第二凹槽。

12、作为本发明所述高浓度含卤素有机废气处理方法及装置的一种优选方案,其中:所述驱动部,包括设置于所述第三分隔板上的驱动杆,以及设置于所述驱动杆上的扇叶、限位环和端齿轮。

13、作为本发明所述高浓度含卤素有机废气处理方法及装置的一种优选方案,其中:所述传动部,包括设置于所述第三分隔板上的固定板,设置于所述固定板上的传动杆,以及设置于所述传动杆上的齿轮。

14、作为本发明所述高浓度含卤素有机废气处理方法及装置的一种优选方案,其中:所述往复部,包括设置于所述传动杆上的圆盘,设置于所述圆盘上的齿块,设置于所述第三分隔板上的限位杆和第四弹簧,设置于所述限位杆上的l形杆,设置于所述l形杆上的齿条,以及设置于所述齿条上的推板。

15、本发明的有益效果:通过上述含氯废气处理方法,可实现含氯有机废气的高效降解和副产物的高效脱除,克服氯化过程中产生的氯化氢对管路的腐蚀以及减少多环芳烃类物质的产生,提高cl-vocs的去除效率,降低反应能耗;

16、1、本发明复合直接燃烧和催化氧化两种技术,在燃烧机后配置催化剂,将第一阶段产生未燃尽vocs以及副产物完全催化氧化,解决直接燃烧能耗过大,而催化燃烧氧化不完全等技术瓶颈问题,整体降解效率达到98%以上,矿化率95%以上,与直接燃烧相比整体能耗降低30%以上。

17、2、本发明采用完善的尾部烟气处理措施,通过管道反应器喷射no氧化剂、氧化钙和活性炭,氧化剂能对no氧化成高价态易吸收的nox,氧化钙对酸性气体具有良好吸收效率,同时活性炭能有效吸收多环芳烃类物质,其系统结构简单,不产生废水,副产物处理方便;

18、3、废气处理装置的内部自动密封管设计可使废气短时间内停止流动,从而在反应器被充分氧化,废气燃烧更加充分,co2选择性高;

19、通过处理机构的设置,可以暂时性的对密封管和导流管之间的流动空间进行密封,防止废气进入输气管,使得密封管内部的废气燃烧更加充分,通过密封机构的设置,当流动空间内部的气压逐渐增大时,可以将密封圈移动至输气管的另一侧,此时,燃烧过后的气体可以通过输气管排出,通过复位机构的设置,当第一弹簧恢复带动第二移动环与弧形块接触时,为了方便后续继续使用,通过利用弯管排出的气体,可以催动扇叶发生转动,最终使得第一移动环带动密封圈恢复到初始位置。

本文地址:https://www.jishuxx.com/zhuanli/20240724/204724.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。